基于NX MCD的沖壓生產線運動仿真研究

代小龍,楊 丹

(四川成飛集成科技股份有限公司,四川 成都 610092)

0 引 言

隨著國內汽車行業的迅速發展,沖壓生產線的生產節拍要求越來越高,模具開發周期越來越短。因此,在模具設計階段對模具結構進行虛擬運動仿真,及時發現零件干涉和自動線匹配問題,優化模具結構,避免在生產制造階段暴露問題,有效減少模具返工,縮短模具開發周期,降低模具開發成本,提高模具品質。

常見的運動模擬仿真軟件有CATIA(DMU模塊)、NX(Motion模塊)、Proe(DADS/Pro模塊)、Solid-Works(Animation模塊)以及 ADMAS與 SolidAid-Meister等,除了SolidAidMeister是一款專門檢查模具零件運動干涉的模擬仿真軟件[1],其他軟件模塊都屬于通用型運動仿真系統。通用型軟件系統的優勢在于模具結構設計與運動仿真同平臺,不需要數據轉換,數據更新迅速,缺點是沒有兼顧模具結構的復雜性,仿真設置繁瑣,操作復雜。SolidAid-Meister軟件可對模具進行自動化生產線傳送仿真模擬和干涉檢查[2],雖然運動仿真設置操作有簡化,但是轉換數據會丟失裝配關系,每次修改數據后需要重新進行數據轉換和模型設置,不便于同步設計。

為了解決通用型運動仿真系統操作繁瑣等不足,有學者開發了基于CAD軟件的汽車模具運動仿真系統,如黎慰利用CATIA的DMU模塊開發了基于CATIA平臺的汽車模具運動仿真系統[3];肖遙等利用NX的Motion模塊開發了基于NX平臺的自動沖壓線汽車模具運動仿真系統[4];劉一薇等利用NX/OpenAPI在NX9.0平臺上研發一種基于NX運動仿真的模具動態干涉檢查系統[5]。

NX平臺沖模運動仿真解決方案都是基于Motion模塊,依靠Motion模塊的XY函數和STEP函數控制各個部件的運動關系,設置驅動后進行求解。但運動控制函數復雜,且每次修改數據后都需要重新求解,運算時間長,適用于單副模具或局部運動的檢查,且對于一些零件抓取和工序件變換等動作實現困難,難以模擬整個沖壓生產線的運動過程。現基于NX軟件的機電概念設計模塊建立整個沖壓生產線運動過程的仿真模型進行研究,以實現多副模具同時聯動工作及工件傳遞的運動過程的仿真模擬。

1 MCD模塊簡介

為了滿足機械制造行業對機電一體化產品快速設計及虛擬仿真的需求,西門子軟件公司提出了機電一體化概念設計解決方案(mechatronics concept design,MCD),融合了需求管理、系統工程、仿真建模、機械設計、電氣設計、工業自動化、智能重用以及調試驗證等模塊,并完善了各模塊之間的接口,使其能整合從機電產品概念設計到產品制造完成階段的所有信息,可對將要開發的產品設計一套全新的解決方案[6]。同時能實現多部門協同開發與調試驗證,只需要等實物制造完成再切換到實際中進行最后測試,提高產品質量、縮短設計周期并降低制造成本,設計原理如圖1所示。

圖1 NX機電一體化概念設計原理

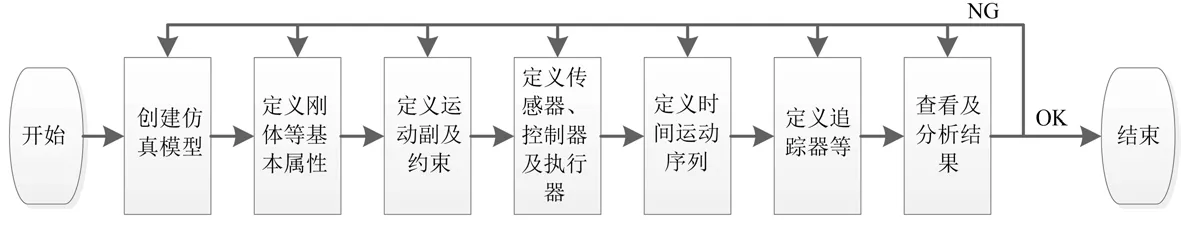

MCD可對一系列行為進行仿真,涉及運動學、動力學、碰撞、驅動器彈簧、凸輪、物料流等方面[7],機械運動部分的基本操作流程與運動仿真模塊相似,通過定義仿真模型的運動剛體、運動副約束、控制驅動、傳感器、控制時序等物理屬性和運動控制屬性實現運動仿真,因此使用MCD能對沖壓生產線進行運動仿真。MCD模塊包含了常用的建模工具,方便用戶在不切換到建模環境下即可更改模型,其流程如圖2所示,與運動仿真模塊相比,MCD模塊不需要創建求解過程。

圖2 MCD運動仿真流程

2 沖壓生產線運動仿真過程設計

常見的沖壓自動化生產線輸送方式有單臂橫桿式、雙臂橫桿式、共軌式、機器人傳輸式等。研究選用汽車前門內板模具,基于MCD模塊建立前門內板模具多工位共軌式生產線運動過程的仿真模型。

前門內板模具一共4道工序,分別為:①拉深;②修邊沖孔;③整形;④修邊側修邊沖孔。模具運動過程分為2個部分:①每道工序模具的運動過程;②橫梁帶動板料及工序件取放和輸送過程。生產線結構簡化后如圖3所示。

圖3 生產線簡化圖

2.1 各工序模具運動過程

根據MCD運動仿真流程(見圖2)與模具自身的運動過程(見圖4、圖5),在MCD中設置工序①~工序④模具運動仿真模型,設置完成后得到4副模具,但不包含工序件部分的運動過程。

圖4 工序①模具運動過程

圖5 工序②~工序④模具運動過程

2.2 橫梁及工序件取放和輸送過程

橫梁運動時機械爪抓取板料,并輸送到后工序。上模下降到位后工序件變換并被橫梁繼續傳送,直到工件被送到傳輸帶裝箱,流程如圖6所示。

圖6 工序件取放與變換及輸送流程

橫梁的運動過程包括橫梁前進→機械爪夾持工序件→橫梁提升→橫梁前進送工序件至后工序→橫梁下降→機械爪釋放工序件→橫梁返回到前工序,簡化后分為3個階段:①抓工序件階段;②送工序件及放工序件階段;③返回階段。橫梁的運動曲線如圖7所示,由4段網線組成,其中曲線1是機械爪進入模具抓取工序件,曲線2是橫梁送工序件到后工序,曲線3是機械爪釋放工序件并退出,曲線4是返回初始位置。在MCD設置橫梁運動時,使用基于曲線的路徑約束運動副,在仿真序列編輯器里設置每根橫梁的運動邏輯關系,左右橫梁同步對稱運動,分開設置,通過仿真序列控制左右橫梁的同步運動。

圖7 運動曲線

把對中臺上的板料設置為對象源,可以模擬板料拆跺過程。工件輸送帶設置傳輸面可以模擬工件在傳輸帶上的運動過程。板料及工序件的傳遞過程是仿真運動模型建立的難點,因為抓取后要隨橫梁運動,釋放后要隨模具下降和頂起或靜止在空工位上,上模下降到下止點時工序件需要變換為后工序工序件,然后在橫梁下個運動周期被抓取后繼續傳遞(見圖8)。

圖8 單工序模具中工序件傳遞流程

為了實現板料及工序件的取放、輸送和變換,在MCD中設置多個碰撞傳感器,通過傳感器信號控制其取放、輸送和變換。當機械爪隨橫梁抓件接觸板料時,碰撞傳感器觸發,然后板料隨橫梁一起運動,當橫梁把板料輸送到位時,釋放板料,板料下落到壓邊圈上后隨壓邊圈一同下降,等上模下降到位后觸發碰撞傳感器,將板料變換成工序件,工序件再隨頂件器頂起,并被橫梁傳輸到下一個工序。由此循環,直到最后工序的工件被傳輸到傳送帶上。

工序件抓取動作的實現需要定義碰撞感應器,并對每組橫梁設置一個固定副,在仿真序列編輯器中通過碰撞信號控制工序件的抓取與釋放。工序件的變換動作通過對象變換器實現,上模下降到位后碰撞感應器觸發對象變換器。

通過仿真序列編輯器和各種傳感器信號控制各部件的運動邏輯關系,設置好所有仿真模型后得到整個沖壓生產線運動過程模型,實現模具與橫梁運動、工序件取放變換等動作的仿真,自動化沖壓生產線運動過程的仿真模擬如圖9所示。

圖9 仿真序列編輯器與仿真結果

3 結束語

基于NX MCD模塊能建立完整的自動化沖壓生產線運動仿真模型,實現多副模具運動、板料及工序件的取放、變換、傳輸等動作的仿真,實現模具結構設計與運動仿真同平臺,仿真結果即時解算不需要手動解算,能實時查看仿真結果并驗證仿真設置是否正確。設計員在更改實體數據后不需要重新設置仿真數據即可及時有效地反饋設計更改后的結果,有助于提升模具設計效率與質量,并縮短模具設計周期。其仿真數據直接存放在對應part文件中,總裝配文件可以讀取并重用子part文件中的仿真數據,提高重用性與仿真模型創建效率,控制方式多種多樣,不僅能使用運動曲線、速度位移等控制器、仿真序列及內部虛擬傳感器信號等控制運動關系,也可以使用外部信號,如聯動實機PLC或PLC軟件信號。

NX MCD模塊目前沒有單獨的運動干涉檢查功能,只能通過設置碰撞感應器或眼睛查看模具結構在運動過程中的干涉情況,也無法自動生成運動干涉報告,仿真模型配置數據不能導入和導出,不便于模型設置信息模板化擴展。與運動仿真模塊一樣存在設置操作不簡便的問題,沒有典型的運動結構模板。因此,需要針對汽車沖模的特性對模塊進行二次開發與封裝,讓機構運動定義設置能模板化,簡化前臺設置操作,才能符合模具設計人員習慣,方便設計人員使用,有效地提高效率,縮短周期。