多基地制造管理系統(tǒng)功能設(shè)計與實現(xiàn)

李 偉

(山東中車同力鋼構(gòu)有限公司,山東濟南 250022)

0 引言

制造管理系統(tǒng)采用的“集控管理+屬地管理”構(gòu)架,可以通過統(tǒng)一語言、規(guī)則及平臺的方式,實現(xiàn)各個基地屬地層快速構(gòu)建、物流集控及屬地層統(tǒng)一授權(quán)等功能。生產(chǎn)制造過程管理作為多基地制造管理系統(tǒng)的重要組成內(nèi)容,始終以客戶的需求為目標,秉承嚴格規(guī)范、面向流程和跨產(chǎn)線的設(shè)計依據(jù),最終實現(xiàn)產(chǎn)品加工每一個工序的質(zhì)量控制工作。其涵蓋范圍涉及產(chǎn)品生產(chǎn)加工各個方面,如合同管理、物流跟蹤、計劃管理與發(fā)貨管理等,均是其質(zhì)量管理的重要內(nèi)容。在生產(chǎn)制造流程規(guī)范管理中,可以將用戶訂單需求轉(zhuǎn)換為生產(chǎn)加工的具體參數(shù),包括各個加工工序的控制參數(shù)、生產(chǎn)制作流程、產(chǎn)品理化標準和抽樣檢查標準等。實踐應(yīng)用發(fā)現(xiàn),這種管理模式大大提升整個生產(chǎn)加工流程的管理質(zhì)量,尤其是在提升加工質(zhì)量、降低生產(chǎn)成本中更是發(fā)揮著重要的作用。因此,對多基地制造管理系統(tǒng)功能設(shè)計要點與實現(xiàn)策略進行深入的分析探討十分有必要。

1 多基地制造管理系統(tǒng)架構(gòu)

鑒于各個工廠與車間生產(chǎn)形態(tài)存在較大的差異,因而多基地制造管理業(yè)務(wù)與系統(tǒng)架構(gòu)均存在較大的差異性和復(fù)雜性。架構(gòu)頂端的總部一體化營銷系統(tǒng)負責與各個基地之間的交流溝通,開展統(tǒng)一營銷、接單和結(jié)算。制造管理系統(tǒng)重點開展全流程制造管理工作,涉及到生產(chǎn)加工的各個流程,如各個基地的合同處理、合同質(zhì)量設(shè)計、生產(chǎn)備料管理、加工質(zhì)量審查與判定、庫存管理與準發(fā),對接統(tǒng)一的公司一體化銷售管理層系統(tǒng)與基地內(nèi)部各個生產(chǎn)廠內(nèi)的生產(chǎn)管理事務(wù)。各個基地之間也存在密切的關(guān)系,如彼此之間可以提供原料供應(yīng)服務(wù),讓彼此之間的業(yè)務(wù)更加密切,有利于提升彼此的協(xié)同性。長期實踐應(yīng)用發(fā)現(xiàn),傳統(tǒng)的管理模式下,一個基地設(shè)置一個制造管理系統(tǒng),彼此沒有交流和協(xié)同,獨立運行看似較為簡單,但實際上無法有效發(fā)揮出基地間的系統(tǒng)作用,所以構(gòu)建全面系統(tǒng)的多基地制造管理系統(tǒng)架構(gòu)顯得十分必要和急迫。

2 系統(tǒng)架構(gòu)部署模式

(1)集中部署模式。通過一套服務(wù)器支持多個基地,對數(shù)據(jù)庫進行統(tǒng)一,進一步標準化功能架構(gòu)。服務(wù)器可租用阿里云、騰訊云等平臺,信息系統(tǒng)利用市場上現(xiàn)有成熟平臺,如騰訊企業(yè)微信+七巧Plus 搭建信息管理平臺,保證系統(tǒng)穩(wěn)定性。統(tǒng)一的管理平臺可以對各個基地進行統(tǒng)一的質(zhì)量管控,為實現(xiàn)產(chǎn)品同質(zhì)化創(chuàng)造了條件。待生產(chǎn)設(shè)計工作完成后,每一個基地的生產(chǎn)資料可以實現(xiàn)共享,基地協(xié)同能力大大增強。但集中部署方案也存在很大的風險性,一旦系統(tǒng)需要開展維護,則多個基地必須做好應(yīng)急預(yù)案,預(yù)先安排好此階段的生產(chǎn)物流工作。如果系統(tǒng)出現(xiàn)了突發(fā)性的故障,且短時間無法恢復(fù)正常,會對公司和所有基地產(chǎn)生較大影響,需要付出較大代價。

(2)分布式部署模式。將服務(wù)器置于各個基地,數(shù)據(jù)也存在各個基地,即便服務(wù)器出現(xiàn)故障,也是對一個基地的影響。但分布式部署模式也存在較多問題,如要分析處理多基地關(guān)聯(lián)數(shù)據(jù)時,為了提升數(shù)據(jù)的統(tǒng)一性需要增加數(shù)據(jù)接口,如果數(shù)據(jù)不在同一個系統(tǒng),勢必因為邏輯不統(tǒng)一導(dǎo)致數(shù)據(jù)分析出現(xiàn)誤差。當各個基地均有一套自己的制造管理系統(tǒng)時,關(guān)鍵功能容易出現(xiàn)不一致的情況,對基地之間的正常交流有很大影響。

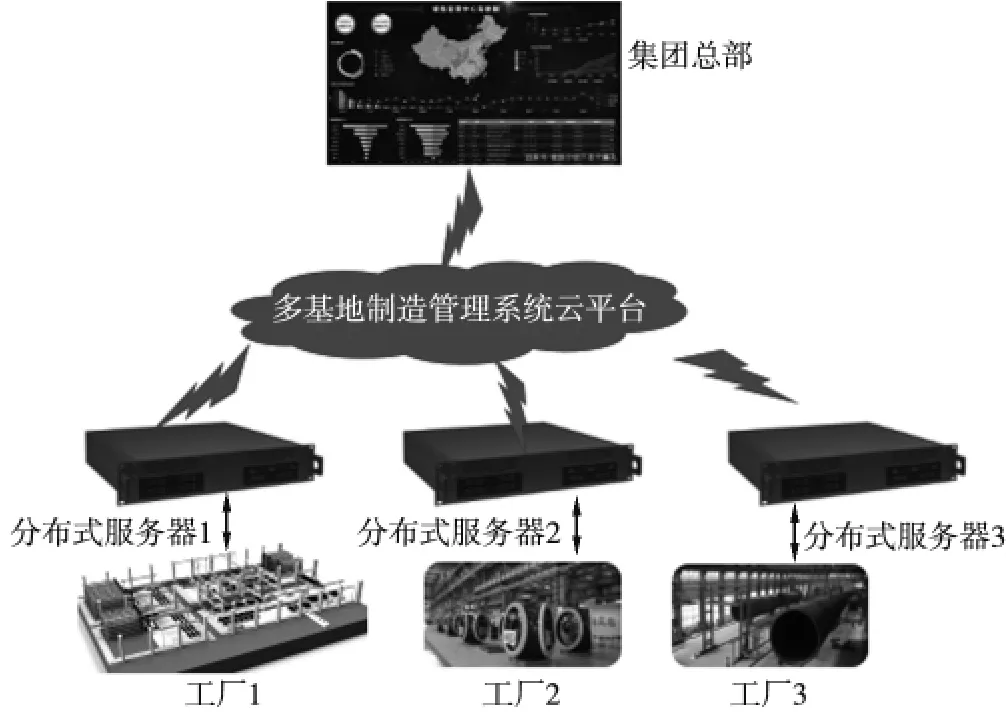

(3)集中+分布式部署模式。采用云服務(wù)器與本地服務(wù)器相結(jié)合的模式部署,將部分查詢、展示功能放置于云端服務(wù)器上,與基地生產(chǎn)加工有關(guān)的核心數(shù)據(jù)放置在基地服務(wù)器(圖1)。業(yè)務(wù)功能層面的“分布式+微服務(wù)+云端”核心業(yè)務(wù)系統(tǒng),采用行業(yè)先進設(shè)計理念,結(jié)合實際業(yè)務(wù)需求,融入微服務(wù)理念,實現(xiàn)系統(tǒng)功能的獨立部署和靈活組合,具有極強的可擴展性,各基地業(yè)務(wù)可形成完整的功能閉環(huán),可獨立運行、擴展和升級。數(shù)據(jù)處理層面憑借云服務(wù)商提供的巨大的數(shù)據(jù)吞吐、數(shù)據(jù)高一致性、數(shù)據(jù)高安全等性能優(yōu)勢,以及高可用、高擴展等特性,面向分布式架構(gòu)提供了跨區(qū)容災(zāi)、多地多中心、故障自動恢復(fù)等功能,保障業(yè)務(wù)穩(wěn)定高效地運行。

圖1 集中+分布式部署模式設(shè)計

實踐證明,與單純集中式或分布式部署模式相比,集中+分布式部署模式具有明顯的優(yōu)勢:①通過各分布式服務(wù)器內(nèi)部的數(shù)據(jù)小循環(huán),可實現(xiàn)各基地業(yè)務(wù)的獨立運行,保持相對獨立性,確保系統(tǒng)能夠適應(yīng)各基地的實際情況;②通過各分布式服務(wù)器與云服務(wù)器的數(shù)據(jù)大循環(huán),實現(xiàn)集團總部對各基地生產(chǎn)運營的有效管控,該模式可加強集團總部對各基地物流、信息流、資金流的動態(tài)管理,集成管理基地內(nèi)部和基地之間的信息,使集團化管理更加規(guī)范化,進而提高集團運行效率,降低系統(tǒng)運行成本,提高系統(tǒng)的安全性。

3 生產(chǎn)制造過程管理

生產(chǎn)制造過程管理可根據(jù)多基地的實際生產(chǎn)情況,制定合理的生產(chǎn)計劃,并進行生產(chǎn)過程管理、質(zhì)量管理和業(yè)務(wù)協(xié)同:①生產(chǎn)計劃管理系統(tǒng)實現(xiàn)企業(yè)計劃層與執(zhí)行層的高效協(xié)同,保證生產(chǎn)計劃組織的平順性;②生產(chǎn)過程管理系統(tǒng)實現(xiàn)透明化的車間現(xiàn)場管理;③質(zhì)量管理系統(tǒng)滿足生產(chǎn)訂單的質(zhì)量要求;④通過多基地信息共享與智能決策,實現(xiàn)各基地生產(chǎn)訂單的透明化管理,合理配置資源,提高生產(chǎn)效率,縮短訂單交付時間,提升企業(yè)競爭力。系統(tǒng)具體功能設(shè)計如下。

(1)生產(chǎn)計劃模塊。以焊接車間生產(chǎn)為主的生產(chǎn)計劃,建立拉動式計劃管理體系,將其他工區(qū)或車間的生產(chǎn)任務(wù)和進度有機配套,使工藝路線上的各個節(jié)點能夠良好協(xié)作,最終實現(xiàn)JIT(Just In Time,準時生產(chǎn)體制)精益生產(chǎn)目標。具體的,通過集成ERP(Enterprise Resource Planning,企業(yè)資源計劃)系統(tǒng)打通銷售計劃與生產(chǎn)計劃的關(guān)聯(lián),相關(guān)業(yè)務(wù)部門根據(jù)銷售計劃生成主生產(chǎn)計劃,通過MRP(Material Requirement Planning,物資需求計劃)運算分解成車間作業(yè)計劃及物料采購計劃,車間接收ERP 下發(fā)的車間作業(yè)計劃后,進行工序級的作業(yè)排產(chǎn),結(jié)合實際情況形成工序級作業(yè)計劃,隨后根據(jù)各工位標準化作業(yè)內(nèi)容自動創(chuàng)建生產(chǎn)工單進行開工生產(chǎn)。通過集成PLM(Product Lifecycle Management,產(chǎn)品生命周期管理)系統(tǒng),獲取BOM(Bill of Material,物料清單)、工藝路線、圖紙、工藝卡片等技術(shù)信息,在系統(tǒng)中可瀏覽BOM 清單、質(zhì)量標準、工藝變更、三維模型和作業(yè)指導(dǎo)書等。為了輔助計劃員排產(chǎn),系統(tǒng)還具備訂單齊套分析功能,可以快速了解生產(chǎn)所需物料是否齊全,通過集成WMS(Warehouse Management System,倉庫管理系統(tǒng))系統(tǒng)可根據(jù)生產(chǎn)計劃和工單信息提前準備物料,并根據(jù)各工位的物料需求進行備料和配送。

(2)生產(chǎn)過程管理模塊。生產(chǎn)過程管理模塊通過掃碼式進度匯報、可視化生產(chǎn)過程和動態(tài)化生產(chǎn)看板進行管理:①通過現(xiàn)場的條碼設(shè)備和報工終端等設(shè)備,實現(xiàn)生產(chǎn)數(shù)據(jù)的采集、顯示和流轉(zhuǎn),可通過瀏覽器、無線終端或其他客戶端等多種方式跟蹤生產(chǎn)過程,實時掌握加工狀態(tài)和異常情況;②通過可視化生產(chǎn)過程管理,實現(xiàn)透明化的車間現(xiàn)場管理;③通過動態(tài)化生產(chǎn)看板管理,實現(xiàn)從計劃下達、任務(wù)分解、生產(chǎn)派工、生產(chǎn)準備、工序流轉(zhuǎn)到完工入庫的整個生產(chǎn)過程中的加工信息、異常信息和統(tǒng)計數(shù)據(jù)及時推送給各層級管理人員。

(3)質(zhì)量管理模塊。質(zhì)量管理模塊采集制造及檢驗過程中的檢測數(shù)據(jù),全面建立覆蓋關(guān)鍵大部件的電子履歷,建立覆蓋工作人員、質(zhì)檢人員、監(jiān)造人員的電子簽名,實現(xiàn)無紙化工序流轉(zhuǎn),并將數(shù)據(jù)上傳到集團質(zhì)量管理系統(tǒng):①通過對檢測數(shù)據(jù)的分析,為車間工藝優(yōu)化、資源的合理利用提供數(shù)據(jù)基礎(chǔ);②在關(guān)鍵工位設(shè)置網(wǎng)絡(luò)監(jiān)控攝像頭,用于記錄加工過程和檢測過程,監(jiān)造人員、檢查人員在辦公室內(nèi)便可通過該系統(tǒng)遠程查看關(guān)鍵工位的生產(chǎn)情況,當出現(xiàn)問題時,可通過回放視頻進行追溯;③通過增加智能檢測工位終端,輔以數(shù)字化測量工具,實現(xiàn)人員信息、測量工具、測量數(shù)據(jù)等信息的自動上傳,并同時實現(xiàn)測量工具管理、測量工藝可視化指導(dǎo)等,以規(guī)范作業(yè)過程,避免人為錯誤;④通過對部分關(guān)鍵設(shè)備的信息化改造,實現(xiàn)焊接、組裝過程質(zhì)量數(shù)據(jù)的自動上傳功能。

(4)多基地信息共享與智能決策模塊通過大數(shù)據(jù)等技術(shù),構(gòu)建起集團總部的數(shù)據(jù)“大腦”,基于數(shù)據(jù)來輔助高層領(lǐng)導(dǎo)研判未來、決策未來。在多基地制造管理系統(tǒng)的總體架構(gòu)中,著眼點不僅是單個工廠的運營效率最優(yōu),還考慮各個基地間的業(yè)務(wù)協(xié)同、資源配置以及整體效率的優(yōu)化。各個基地中產(chǎn)生的數(shù)據(jù)隨時匯集到資源規(guī)劃與調(diào)度中心,完成對訂單執(zhí)行進度的監(jiān)控、管控和財務(wù)成本的歸集。所有這些平臺中的信息根據(jù)需要匯總到總部的運營數(shù)據(jù)展現(xiàn)及決策支持平臺,實現(xiàn)集約管理和高效制造。

4 結(jié)語

“集控管理+屬地管理”構(gòu)架可以很好地解決多基地生產(chǎn)制造模式需求,通過系統(tǒng)各模塊的建設(shè),可實現(xiàn)多基地制造過程中的信息共享和透明化管理,借助大數(shù)據(jù)分析技術(shù)能夠為企業(yè)運營決策提供強有力的數(shù)據(jù)支撐,通過對比、分析多基地數(shù)據(jù)的橫向和縱向兩個維度,找準企業(yè)管理薄弱點,提出針對性的優(yōu)化解決方案。