AlCl3-EMIC型離子液體電鍍鋁工藝對(duì)基體疲勞性能的影響

張騏,陳皓暉,詹中偉,易俊蘭,孫志華,宇波,秦銳

(1.北京航空材料研究院航空材料先進(jìn)腐蝕與防護(hù)航空科技重點(diǎn)實(shí)驗(yàn)室,北京 100095; 2.中國(guó)人民解放軍32382部隊(duì),北京 100072;3.上海飛機(jī)制造有限公司,上海 200436)

隨著國(guó)家對(duì)環(huán)保要求的日益提高,傳統(tǒng)有害表面處理工藝亟待被環(huán)保工藝替代,屬于重金屬鍍層的鎘鍍層也是有害表面處理工藝之一。目前代鎘工藝主要有電鍍鋅鎳合金、非水溶液電鍍鋁等[1]。近年來(lái)離子液體電鍍鋁工藝的發(fā)展較快,其中無(wú)水氯化鋁?1?乙基?3?甲基咪唑氯化物(AlCl3-EMIC)型離子液體的研究較為成熟,應(yīng)用也較多。

AlCl3-EMIC體系電鍍鋁層外觀均勻,具有一定的金屬光澤,與基體之間的結(jié)合力良好,耐蝕性雖不如鎘鍍層,但是滿足航標(biāo)的要求,而且該工藝從理論上而言對(duì)基體的氫脆性能沒(méi)有影響。但針對(duì)該電鍍鋁工藝對(duì)基體疲勞性能影響的研究報(bào)道較少。本文在前期研究[2-4]的基礎(chǔ)上進(jìn)一步研究了AlCl3-EMIC型離子液體電鍍鋁對(duì)基體疲勞性能的影響。鑒于電鍍鋁工藝主要用于飛機(jī)起落架、緊固件等鋼鐵零件和易與鋁合金產(chǎn)生接觸腐蝕的鈦合金零件,分別選擇了300M鋼及TC4鈦合金作為代表性的金屬基體,研究結(jié)果將為AlCl3-EMIC型離子液體電鍍鋁工藝的進(jìn)一步應(yīng)用提供技術(shù)支持。

1 實(shí)驗(yàn)

1.1 工藝流程

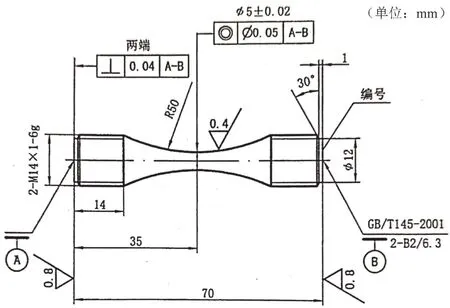

300M鋼和TC4鈦合金試棒的尺寸如圖1所示。

圖1 疲勞試棒示意圖 Figure 1 Schematic diagram of fatigue test bar

以300M鋼試棒為基材時(shí)的工藝流程為:化學(xué)除油→丙酮洗→吹干→吹砂→丙酮洗→吹干→電鍍鋁→酒精洗→吹干。

以TC4鈦合金試棒為基材時(shí),在電鍍鋁前增加電化學(xué)蝕刻,其余流程與300M鋼試棒的工藝相同。

1.1.1 化學(xué)除油

采用北京航空材料研究院的RJ-1型清洗劑,室溫下超聲30~120 s。

1.1.2 丙酮洗

采用丙酮在室溫下超聲清洗10~30 s。

1.1.3 吹砂

采用干式噴砂機(jī),選用80目的白剛玉砂,噴砂壓力約0.4 MPa,噴砂距離約100 mm。

1.1.4 電化學(xué)刻蝕

以TC4鈦合金為陽(yáng)極,鋁片為陰極,在AlCl3-EMIC體系鍍液中以電壓0.4~0.5 V刻蝕20~30 min。

1.1.5 電鍍鋁

鍍液由物質(zhì)的量比為1∶2的EMIC與AlCl3組成。電沉積在真空手套箱內(nèi)進(jìn)行,水含量≤0.8 mg/m3,氧含量≤1.43 mg/m2,氬氣氣氛,室溫,電流密度8 mA/cm2,電鍍60 min可得5~8 μm厚的鋁鍍層。

1.1.6 酒精洗

采用無(wú)水乙醇在室溫下超聲清洗至鍍層表面黏性膜層完全褪除。

1.1.7 吹干

采用吹風(fēng)機(jī)冷風(fēng)吹至鍍層表面干燥。

1.2 疲勞試驗(yàn)

根據(jù)HB 5287-1996《金屬材料軸向加載疲勞試驗(yàn)方法》,在長(zhǎng)春仟邦QBG-100B型高頻疲勞試驗(yàn)機(jī)上進(jìn)行疲勞試驗(yàn)。選擇應(yīng)力集中系數(shù)Kt= 1.0的試樣,要求考核區(qū)基材表面粗糙度Ra= 0.8 μm,進(jìn)行單應(yīng)力水平循環(huán)試驗(yàn),應(yīng)力比R= 0.06,試驗(yàn)頻率f= 120 Hz。先使用空白試樣進(jìn)行測(cè)試,以獲得令基材疲勞壽命N(指在循環(huán)應(yīng)力或應(yīng)變作用下試樣疲勞破壞前經(jīng)受的循環(huán)次數(shù))大部分在(1.0~5.0) × 105范圍內(nèi)的應(yīng)力水平σ,然后測(cè)試不同試樣在該應(yīng)力水平下的疲勞壽命,每組試驗(yàn)不少于15個(gè)平行試樣。按照HB/Z 112-1986《材料疲勞試驗(yàn)統(tǒng)計(jì)分析方法》對(duì)所得數(shù)據(jù)進(jìn)行處理,對(duì)比處理后試樣與空白試樣中值疲勞壽命N50(指具有50%存活率的疲勞壽命)的改變情況。

2 結(jié)果與討論

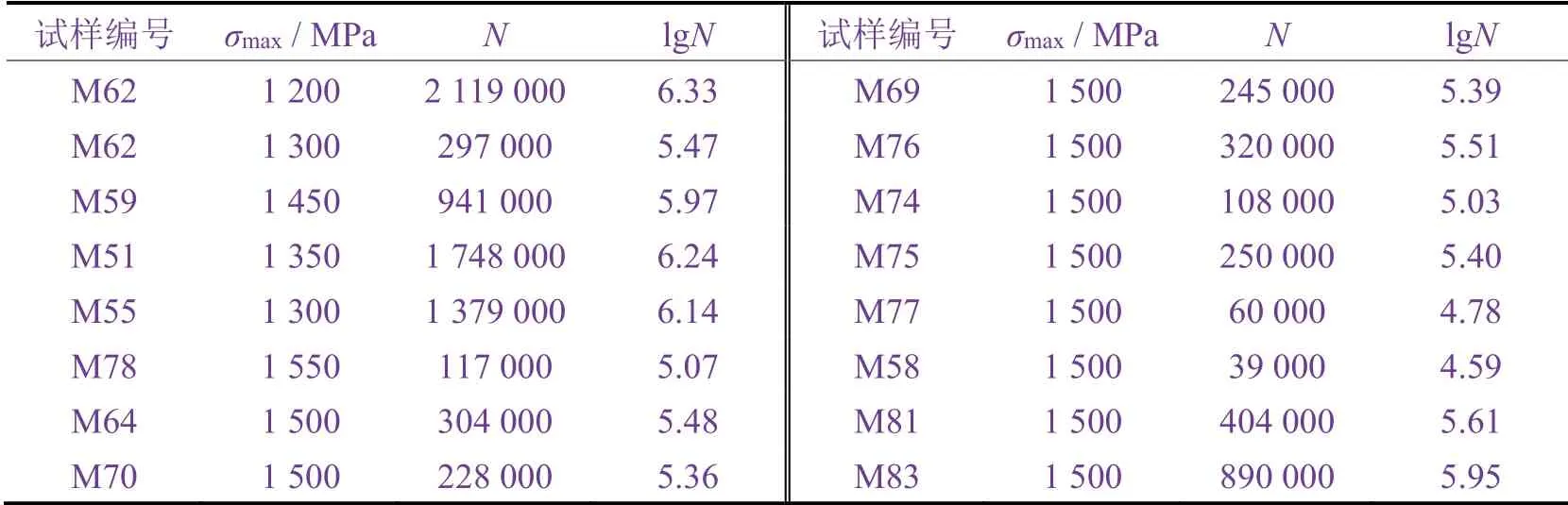

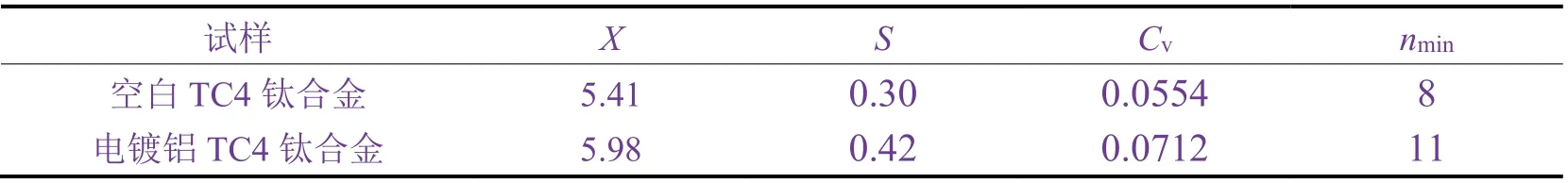

2.1 300M鋼疲勞試棒

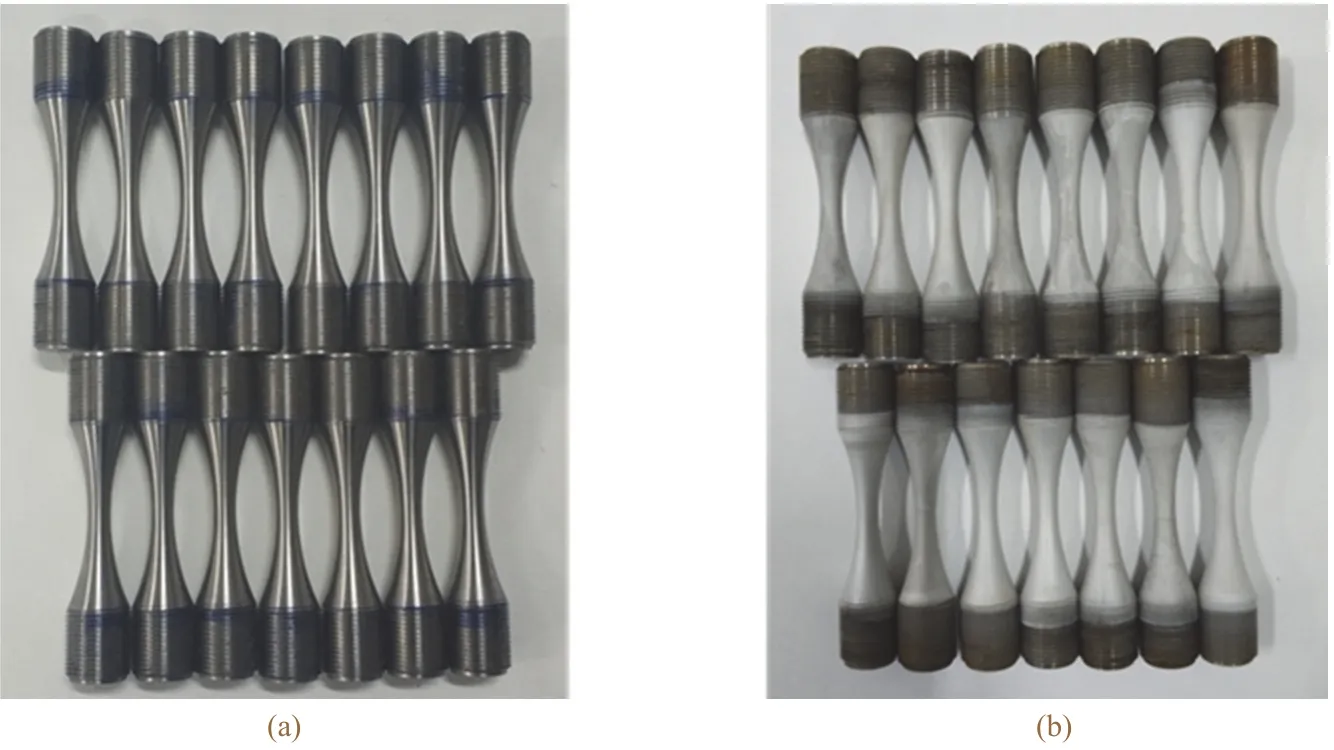

從圖2可知,300M鋼表面鍍鋁層為純白色,均勻、細(xì)致。從表1可知,可使300M鋼基材壽命大部分在(1.0~5.0) × 105范圍內(nèi)的應(yīng)力水平為1 500 MPa,于是分別選取空白試樣和電鍍鋁試樣測(cè)定1 500 MPa應(yīng)力水平下的疲勞壽命,結(jié)果見(jiàn)表2和表3。按照HB/Z 112-1986計(jì)算疲勞壽命對(duì)數(shù)平均值(X)、疲勞壽命對(duì)數(shù)標(biāo)準(zhǔn)差(S)和變異系數(shù)(Cv),再取誤差限度為5%、置信區(qū)間為95%,根據(jù)Cv從HB/Z 112-1986附表1查得最少觀測(cè)值個(gè)數(shù)(nmin,即最少平行試樣數(shù)),以判斷對(duì)應(yīng)試驗(yàn)組的試樣數(shù)是否滿足要求,結(jié)果見(jiàn)表4。

表1 300M鋼空白試棒疲勞試驗(yàn)應(yīng)力水平摸索數(shù)據(jù) Table 1 Test data to determine the stress level in fatigue test for blank 300M steel bar

表2 1 500 MPa應(yīng)力水平下空白300M鋼試棒的疲勞壽命 Table 2 Fatigue life of blank 300M steel bar at a stress of 1 500 MPa

表3 1 500 MPa應(yīng)力水平下鍍鋁300M鋼試棒的疲勞壽命 Table 3 Fatigue life of aluminum-electroplated 300M steel bar at a stress of 1 500 MPa

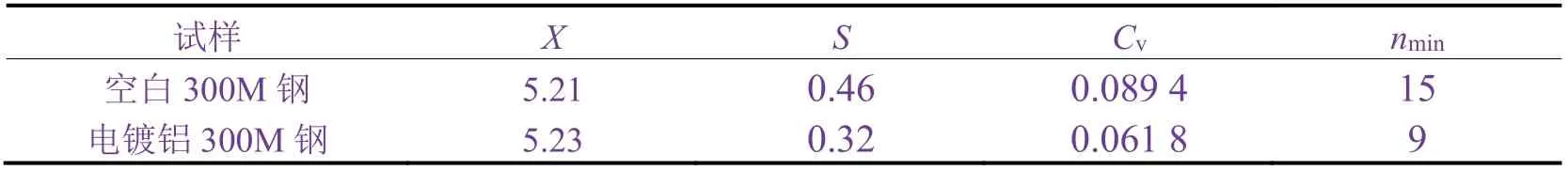

表4 空白和鍍鋁300M鋼試棒的X、S和Cv Table 4 X, S, and Cv values of blank and aluminum-electroplated 300M steel bars

圖2 電鍍前(a)、后(b)300M鋼疲勞試棒的照片 Figure 2 Photos of 300M steel bars for fatigue test before (a) and after (b) being electroplated

以空白300M鋼為例先計(jì)算Cv,具體如下:

根據(jù)空白300M鋼試棒的Cv為0.089 4,從HB/Z 112-1986附表1查得nmin= 15,本實(shí)驗(yàn)試樣數(shù)為23,滿足試驗(yàn)要求,得到空白300M鋼試棒的中值疲勞壽命為163 565。

同理,鍍鋁300M鋼試棒的中值疲勞壽命為170 527。可見(jiàn),鍍鋁后300M鋼基體的疲勞壽命沒(méi)有下降,反而略升,可以認(rèn)為電鍍鋁工藝不會(huì)降低300M鋼基體的疲勞性能。

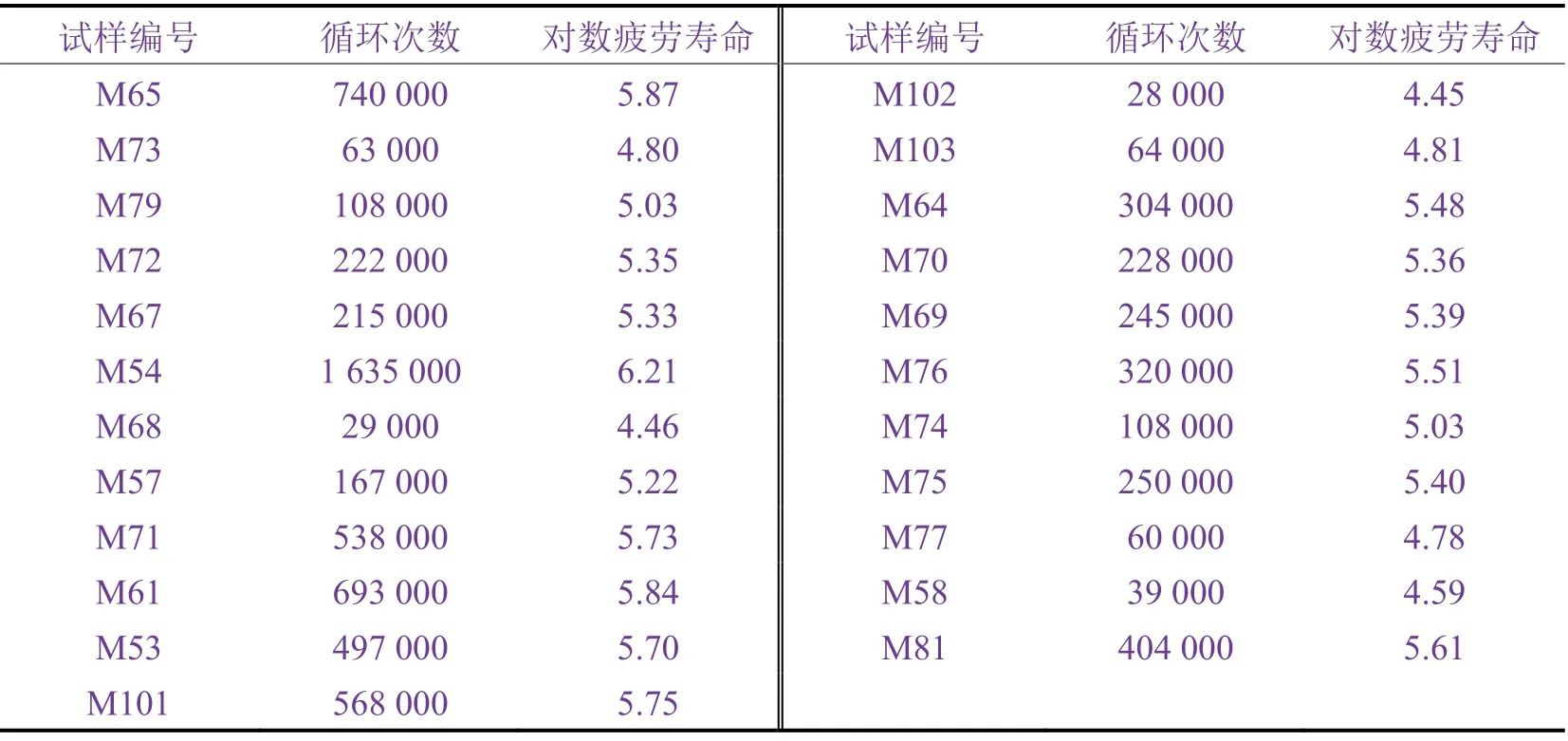

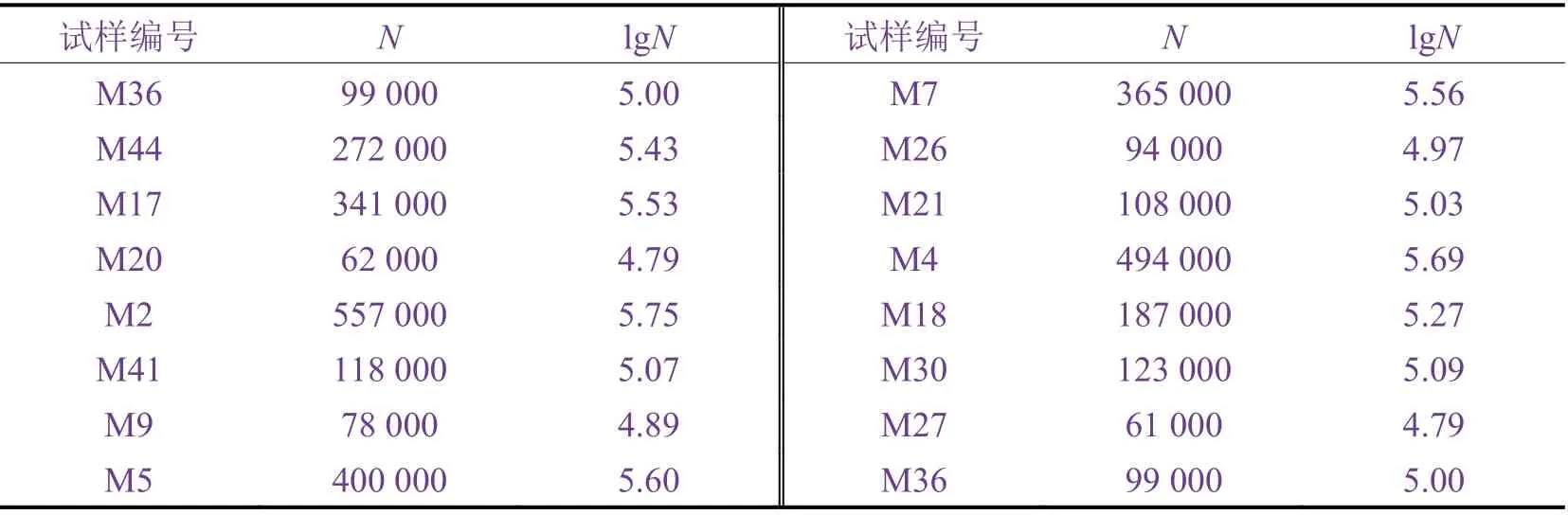

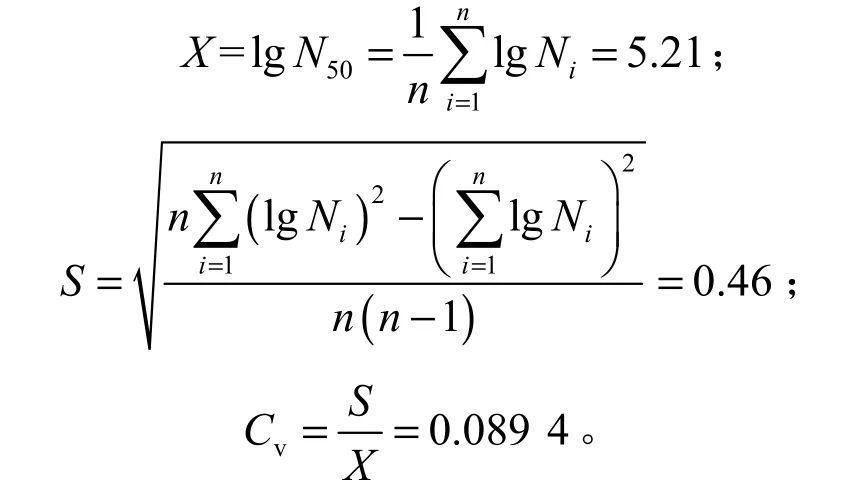

2.2 TC4鈦合金疲勞試棒

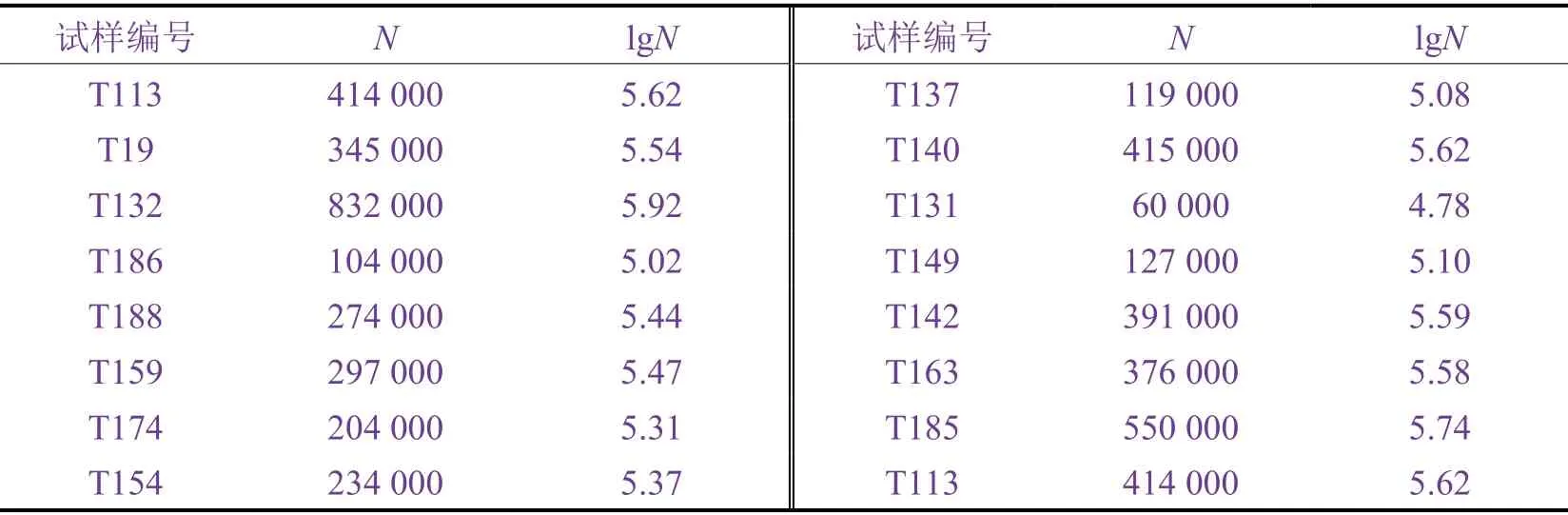

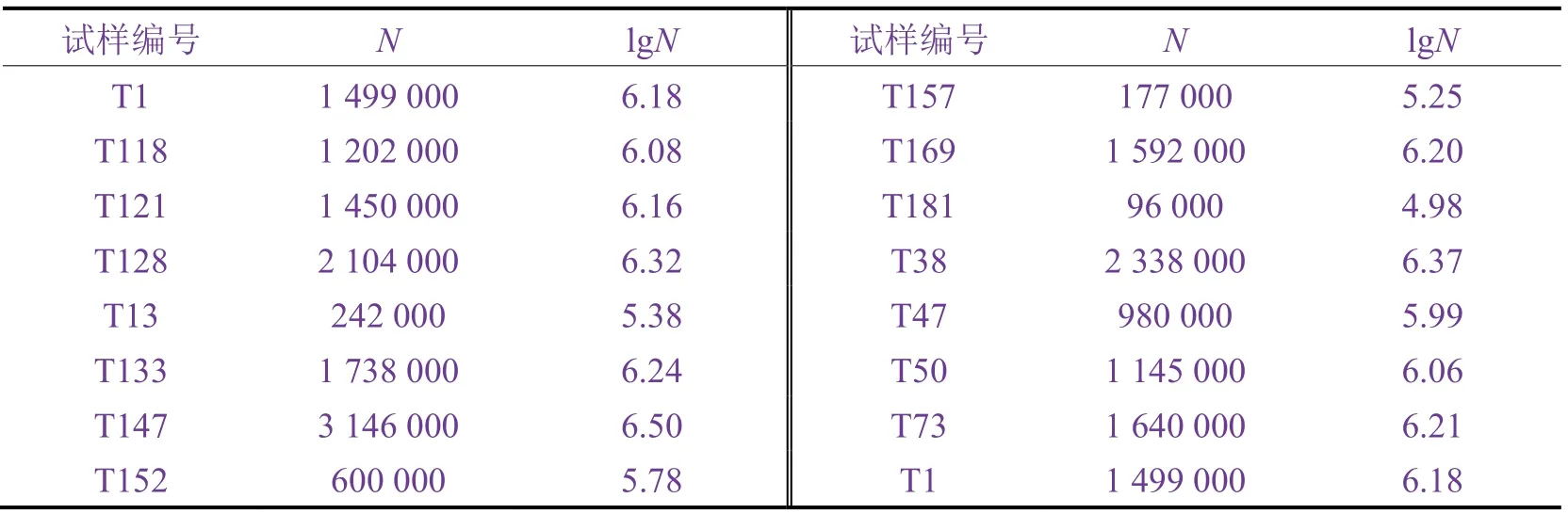

從圖3可知,TC4鈦合金表面鍍鋁層為純白色,外觀均勻、細(xì)致。從表5可知,可使TC4鈦合金基材的疲勞壽命大部分在(1.0~5.0) × 105范圍內(nèi)的應(yīng)力水平為730 MPa。于是分別選取空白TC4鈦合金和電鍍鋁TC4鈦合金測(cè)定730 MPa應(yīng)力水平下的疲勞壽命,結(jié)果見(jiàn)表6和表7。

表5 TC4鈦合金空白試棒疲勞試驗(yàn)應(yīng)力水平摸索數(shù)據(jù) Table 5 Test data to determine the stress level in fatigue test for TC4 titanium alloy bar

圖3 電鍍前(a)、后(b)TC4鈦合金疲勞試棒照片 Figure 3 Photos of TC4 titanium alloy bars for fatigue test before (a) and after (b) being electroplated

同上,按照HB/Z112-1986對(duì)表6和表7數(shù)據(jù)進(jìn)行處理,結(jié)果列于表8。TC4空白鈦合金試棒的Cv為0.055 4,nmin= 8,本實(shí)驗(yàn)試樣數(shù)為15,滿足要求,其中值疲勞壽命為257 040。同理,可得鍍鋁TC4 鈦合金試棒的中值疲勞壽命為955 844。可見(jiàn),鍍鋁后TC4鈦合金基體的疲勞壽命非但沒(méi)有下降,反而大幅上升,可以認(rèn)為電鍍鋁工藝不會(huì)降低TC4鈦合金基體的疲勞性能。

表6 730 MPa應(yīng)力水平下空白TC4鈦合金試棒的疲勞壽命 Table 6 Fatigue life of blank TC4 titanium alloy bar at a stress of 730 MPa

表7 730 MPa應(yīng)力水平下鍍鋁TC4鈦合金試棒的疲勞壽命 Table 7 Fatigue life of aluminum-electroplated TC4 titanium alloy bar at a stress of 730 MPa

表8 空白和鍍鋁TC4鈦合金試棒的X、S和Cv Table 8 X, S and Cv of blank and aluminum-electroplated TC4 titanium alloy bar

3 結(jié)論

通過(guò)研究結(jié)果可知,電鍍鋁后300M鋼的中值疲勞壽命從163 565略微升至170 527;TC4鈦合金的中值疲勞壽命從257 040增長(zhǎng)為955 844,說(shuō)明電鍍鋁工藝不會(huì)降低300M鋼和TC4鈦合金的疲勞性能。