基于可靠性的魚雷裝備抽樣檢驗方案研究

侯偉彥,黃 波,葉俊杰

(1. 海軍潛艇學院,山東 青島 266199;2. 中國人民解放軍92767部隊,山東 青島 266102)

0 引言

魚雷裝備是潛艇作戰使用的主戰武器,武器裝備的性能優劣直接關系到潛艇履行作戰使命的成敗,在裝備使用保障階段,其貯存、裝載、實航的可靠性指標,也成為作戰和保障單位密切關注的重點。因此為了保證武器裝備質量符合要求,在裝備生產部署階段和調撥部隊前,軍事代表室應當對魚雷進行抽樣檢驗。作為一類特殊的工業產品,由于魚雷生產周期長、訂貨數量少、部件籌措難、單品價值高,若采取全面檢驗[1]手段,對將批中所有產品逐一檢驗,這樣的抽樣方案理論上對工業部門和部隊都不存在風險,但事實上是無法實現的。因此,在控制生產方風險(拒收質量合格的批)和使用方風險(接受不合理的批)的基礎上,采用抽樣檢驗的方法,能減少檢查數量,同時對魚雷武器的可靠性進行驗證,可以有效地控制產品質量。

對于我國魚雷產品,其可靠性水平不高,批產數量小,屬于典型的小子樣產品。而在魚雷湖海定型試驗與驗收試驗[2]的結果檢驗中,多年以來一直采用基于大樣本的經典統計理論的檢驗方法,這種方法需要較大的試驗樣本量和數據,在實際的魚雷系統試驗過程中需要進行大量的湖海試驗,費用昂貴。因此,適合于小子樣系統的抽樣方案一直是魚雷工程領域研究的重點[3]。

1 抽樣檢驗的基本理論

1.1 生產者風險與用戶風險

在對產品的總體質量情況一無所知的情況下,應采用完全隨機的方法去抽樣,這是采用簡單隨機抽樣最為科學合理的方法[4]。抽樣檢驗是在取得少數樣本特性參數的基礎上,利用概率統計理論,探求樣本所代表的批量制品品質特性的一種經濟而有效的辦法。既然是抽檢,生產者和用戶無疑都要冒一定風險[5]。這是因為任何大批量生產的工業產品中都會或多或少地存在不良產品,或者說不合格產品,特別像武器裝備受控于諸多因素及生產過程中的每一環節不可避免地會出現不合格品。

1.1.1 生產者風險(α)

對生產者而言,原本合格的一批產品(低于或等于規定的廢品率),由于所抽檢的樣本全部為不合格的產品(這種可能性是存在的),按事先規定的判斷準則,就會判定該批產品為不合格批。殊不知該批產品中絕大多數是合格品。于是就導致生產者蒙受本不應承受的損失。統計學上將這種錯把合格批產品判為不合格的失誤,稱為第1類錯誤,其發生的概率α稱為生產者風險。

1.1.2 用戶風險率(β)

對用戶而言,也有可能將原本不合格的產品批(大于規定的不合格率),由于所抽樣本全為合格品,按事先規定,該批產品都會判為合格批,而該批產品中絕大多數為不合格品,這樣用戶就會受到損失。具體到武器裝備的命中概率,就會對作戰平臺效力產生致命影響。一般將不合格批判為合格批的錯判為第 2類錯誤,其發生的概率β稱為用戶風險率。

1.1.3 兩類風險的一般法則

通常情況下,α=5%和β=10%是抽樣檢驗中最常用的法則。在此前提下,用一套兼顧各種因素,切實可行的抽檢方案,實現讓好的產品最大限度(95%)合格通過,讓不好的產品盡可能(90%)不被通過的原則。

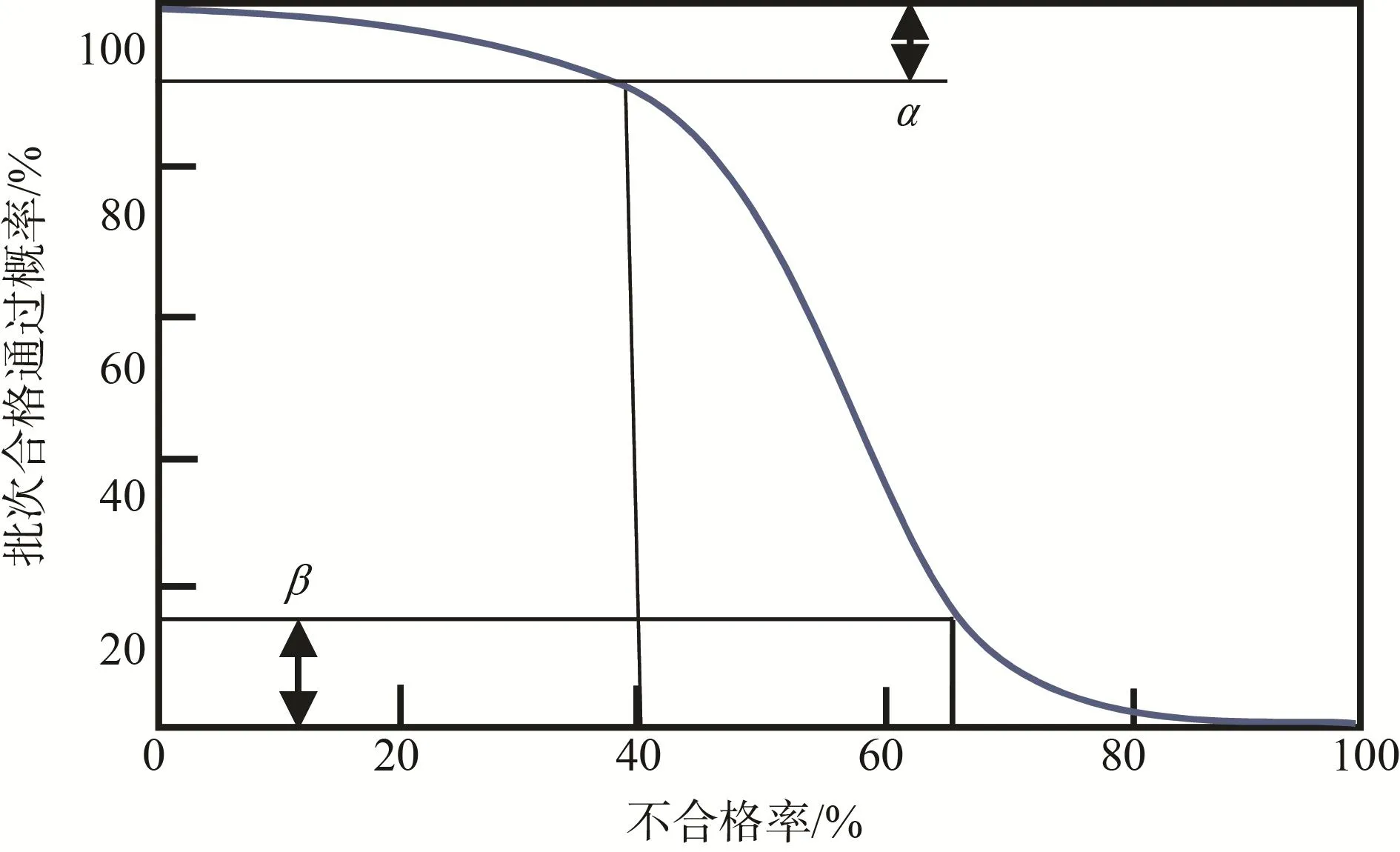

1.2 可靠性抽樣檢驗特性曲線

抽樣方案基于概率論和數理統計理論,一個好的抽樣方案,應體現在不合格率變幅不大時,接受概率有迅速的反映,即當產品的批質量好時,能以高概率接受,當產品的批質量變壞時,其接受概率迅速變小,當批質量壞到一定程度時,以低概率接受。

通過分析抽樣方案的特性曲線,可以看出方案的判斷能力。方案的特性曲線就是OC(Operating Characteristic Curve)曲線[6],表示的是接受概率L(P)與不合格率 P之間的依存關系。設 d是大小為n的樣本中不合格品數,c為合格判定數,則隨機事件“d≤c”的概率為接收概率,即為L(P)。OC曲線將一個抽樣方案與產品的質量聯系起來,表示使用既定的抽樣方案,把一定質量水平的一批產品預期判為接受的百分比。

理想的OC曲線[7]應當滿足P≤P0時,L(P)=1;P≥P0時,L(P)=0,即按此種抽樣方案來檢查,可以使任一批產品,凡是次品率在某規定的P0以下時,都被接受;凡是超過這個規定的次品率,都不予接受,如下圖。實際上這樣的OC曲線只有在100%檢驗且試驗是沒有誤差時才能得到,而實際上并不存在,因為100%檢驗也難免存在錯檢或漏檢。

圖1 OC曲線Fig.1 Operating characteristic curve

2 抽樣檢驗方案的確定

2.1 抽樣檢驗的定量指標

2.1.1 量化指標

武器裝備以最終實射命中目標為合格指標,這一指標是一個綜合指標,由相應的國標和軍標進行量化,按照GJB531A—1996《魚雷通用規范》,魚雷可靠性指標主要包含:

平均故障間隔貯存時間(MTBFS),是指在規定貯存條件下,魚雷從開始貯存到發生故障,2次故障間隔時間的平均值。

裝載可靠度(RC),是指魚雷在規定的裝載時間和裝載條件下,保證規定功能的概率。

實航工作可靠度(RW),是指魚雷在規定的實航條件和實航次數內,完成規定功能的概率。

2.1.2 指標關系

式中:MTBFS0為期望的時間合同指標;MTBFS1為可接受的時間下限。

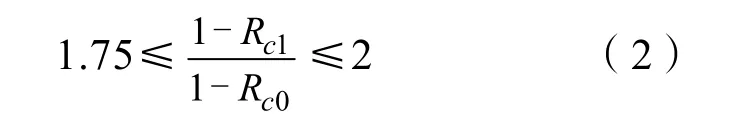

式中:Rc0為期望的裝載合同指標;Rc1為可接受的裝載可靠性下限。

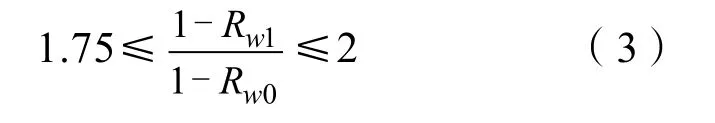

式中:Rw0為期望的實航合同指標;Rw1為可接受的實航可靠性下限。

2.1.3 指標水平

MTBFS≥3 a;RC(90 d)≥0.8;RW≥0.75

魚雷可靠性指標驗證考核的判定風險一般為:α=0.2和 β=0.2;

魚雷可靠性指標驗證考核的置信水平一般為:C=0.8[8];

在某型魚雷可靠性檢驗時,為保證裝備質量,選取指標為:命中目標概率不低于 85%,置信度1-β=90%。

2.2 抽樣檢驗標準的選取

抽樣檢驗標準[9]按檢驗的目的,可分為監督檢驗方案和驗收檢驗方案;按單位產品的質量特征可分為計數方案和計量方案;按抽取樣本的次數分為一次、二次、多次與序貫式抽樣方案;按抽樣方案是否調整分為調整型抽樣方案和非調整型抽樣方案;按是否組成批,可分為孤立批抽樣方案和連續批抽樣方案[10]。

監督檢驗是除生產方、用戶外,受委托的第三方機構或政府部門為督促產品的生產者或經銷者切實履行自己在產品質量方面應負的社會責任,保護消費者利益,以一定行政法規為后盾而實施的檢查;而驗收檢驗的目的是把關,通過檢查判斷一批產品是否合乎質量標準的要求,合乎要求的就予以接收,不合乎要求的就拒收或另作處理。在進行武器裝備綜合性能檢驗時,各方主要關心的問題是其性能是否滿足要求,因此應當選用驗收檢驗標準。

計數檢驗[11]是指在抽樣的樣本中,記錄每一個體中的缺陷數目的檢查方法,通常它是通過計取個數取得數據的,因此數據必然是整數;計量檢驗則與計數檢驗相對應,指在抽樣的樣本中,對每一個個體測量其某個定量特性的檢查方法,通常它是連續計取的數據,不一定是整數。如果觀察值服從正態分布,計量抽樣檢查比計數抽樣檢查有某些優點,即所需的樣本量較少,并能提供有關產品質量的更多信息;而計數抽樣方案不受分布形狀假定的限制,使用較簡便,易為理解和接受。進行武器裝備質量檢驗時,因并不知道樣本的觀測值的分布,因此采用計數檢驗的方法,以某一批次武器裝備為樣本單元,通過確定樣本中命中目標概率低于85%不合格的樣本的數量,判定其是否合格。

2.3 抽樣檢驗方案的選取

2.3.1 以可靠度R為指標的抽檢特性函數

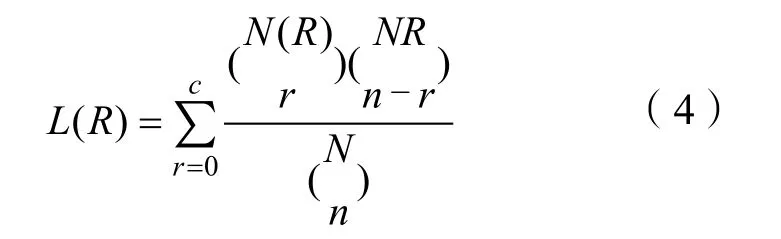

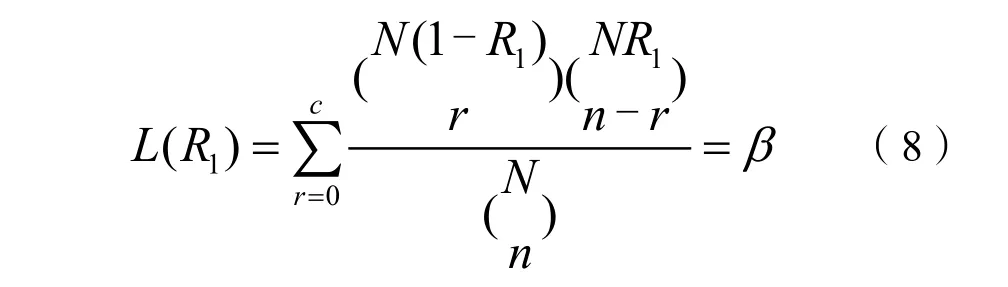

在批量為 N的產品批中隨機抽取 n個樣品進行試驗,當N/n≤10時,采用超幾何分布[12]計算抽樣特性函數:

其中:R為產品批的可靠度(可靠概率);c為合格判定數。

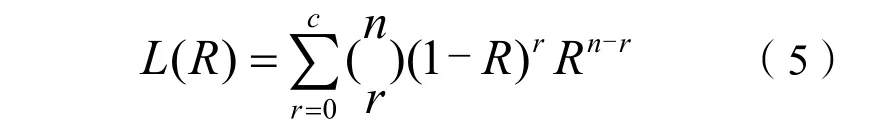

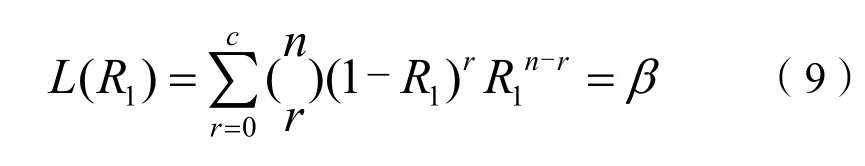

當N/n≥10時,采用二項分布[13]計算抽樣特性函數:

2.3.2 可接受的可靠度R0

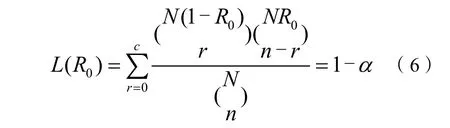

給定第1類風險率α,當N/n≤10時,則有

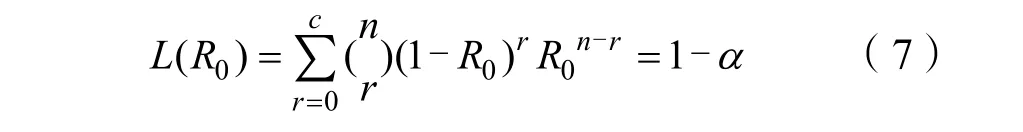

當N/n≥10時,則有

當產品可靠度R≥R0時,則判斷這批產品是合格的,以高概率(≥1-α)接收,該產品的可靠度評定值為R0。

2.3.3 極限可靠度R1

給定第2類風險率β,當N/n≤10時,則有

當N/n≥10時,則有

當產品可靠度R≤R1時,則判斷這批產品是不合格的,應以低概率(≤β)接收。

2.3.4 選取方案

當可靠性的驗收試驗時,若試驗對象是原件(材料),則試驗樣品數量可以很多,但對于魚雷這種系統類小樣本,則無法實現較大數量下的實際試驗,結合裝備工作實際,在綜合考量魚雷生產批量(一般小于100枚)和試驗數據的準確度后,在具體實施魚雷小樣本抽樣檢驗時,必須使用超幾何分布計算接收概率[14]。

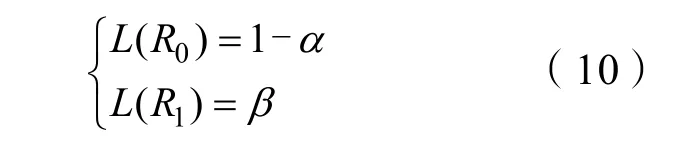

由1.2節中有關OC曲線分析可得,要制定一個抽檢方案,可歸結為在給定α、β、R0、R1下,求解滿足下列方程組的n、c:

由某型魚雷生產批量N為80枚,計算結果如表1所示。

由表1可得:方案1和方案4,均能滿足較少的試驗結果下的可靠性抽樣檢驗。方案4置信度較低,雖然較方案1試驗數量略少,經濟效益略高,從實際兵力運用方面,應當選擇方案 1:抽取樣品13枚進行檢驗,可滿足置信度90%、命中目標概率85%的裝備質量可靠性要求。

3 結束語

合格的武器裝備是軍隊遂行作戰任務的物質基礎,而交接驗收工作是武器裝備由工業部門向作戰部隊流轉的關鍵環節,使武器裝備在部隊產生作戰效力成為可能。現代武器裝備電子化程度高,敏感元器件增多,科學的組織裝備抽樣檢驗,一方面節約了部隊的人力、物力、財力,實現戰備物資的高效流通;另一方面切實減少裝備在執行戰備任務前的動用頻率,可以有效防止因過度操作導致的裝備耗損。

魚雷小子樣抽樣檢驗理論,是運籌學中最優試驗設計分析技術在武器裝備領域的具體應用,在現場試驗量較少的情況下,通過對各種信息進行分析研判,實現武器交驗的輔助決策。上述理論對于試驗結果解釋的合理性及其使用時的易操作性,使得在得到同樣的置信度條件下,所需的樣本數目大為減少,從而有效地縮短試驗周期,大大降低試驗消耗,提高試驗效率,其巨大的軍事和經濟效益,使之應用前景更加廣泛。

本文以某型魚雷可靠性抽樣檢驗為基本案例,構建了基于小樣本可靠性抽樣檢測的方案模板,采用了不同抽樣方案下的超幾何分布計算不同批量時的接收概率,保證了數據的可靠性和方法的簡潔性,可實際應用于新裝備接裝入庫、大中修裝備返場前實施的裝備質量檢驗工作。