變頻技術(shù)在乳化液集中供液系統(tǒng)中的應(yīng)用

彭建永,黃靖龍

(1.湖南省煤業(yè)集團(tuán)有限公司,湖南 長(zhǎng)沙 410018;2.湖南科技大學(xué) 機(jī)電工程學(xué)院,湖南 湘潭 411201)

近年來(lái),隨著我國(guó)變頻技術(shù)的高速發(fā)展,煤礦行業(yè)節(jié)能技術(shù)取得了相當(dāng)大的成就,變頻技術(shù)在煤炭行業(yè)的應(yīng)用也越來(lái)越廣泛[1-5]。尤其是在煤礦設(shè)備領(lǐng)域,變頻技術(shù)有著廣泛的應(yīng)用。國(guó)內(nèi)變頻器制造技術(shù)的日益成熟,變頻技術(shù)在煤礦乳化泵液中得到了大范圍的應(yīng)用推廣。目前,我國(guó)南方煤礦已廣泛推廣煤礦乳化集中供液系統(tǒng)[6-7]。煤礦乳化液集中供液系統(tǒng)采用地面集中供液站代替多個(gè)井下供液站,以集中供液形式代替井下多站供液形式,為井工煤礦綜采液壓支架和單體液壓支柱供液,也可以為其他用液設(shè)備設(shè)施(如井底、井口操車(chē)系統(tǒng),煤巷液壓支架等)供液。隨著煤礦地面集中供液系統(tǒng)的建立,搭建煤礦水力能源傳輸應(yīng)用平臺(tái),將進(jìn)一步推動(dòng)煤礦乳化液壓設(shè)備設(shè)施的廣泛應(yīng)用。

乳化液壓能以其安全可靠、應(yīng)用范圍廣泛、使用方便、介質(zhì)價(jià)格低廉、單位體積介質(zhì)傳遞功率大等優(yōu)點(diǎn),將同電能、風(fēng)壓能共同成為煤礦的主要?jiǎng)恿υ础H榛泄┮合到y(tǒng)具有以前供液系統(tǒng)不可比擬的優(yōu)越性,投運(yùn)后給煤礦企業(yè)帶來(lái)了巨大的經(jīng)濟(jì)和社會(huì)效益。在煤礦機(jī)電設(shè)備中,使用變頻技術(shù),不僅可以使環(huán)境污染降低,而且還可以減少能源消耗的總量[8-11]。

1 乳化液集中供液系統(tǒng)組成及工作原理

1.1 乳化液集中供液系統(tǒng)組成

將地面泵站代替井下泵站及一泵代替多泵,是集中供液系統(tǒng)的2個(gè)顯著的特點(diǎn)[12-15]。根據(jù)集中供液系統(tǒng)的工作特點(diǎn),應(yīng)選在煤礦地面工業(yè)廣場(chǎng)建立集中供液站,并配套安裝向井下供液的管網(wǎng)系統(tǒng),以“一礦一站”的方式向礦井各個(gè)工作面集中供液,同時(shí),各工作面只需保證供液管路連通即可。

乳化液集中供液系統(tǒng)如圖1所示。

圖1 乳化液集中供液系統(tǒng)示意Fig.1 Diagram of centralized emulsion supply system

地面乳化泵站集中供液系統(tǒng)由乳化泵站系統(tǒng)、電氣控制系統(tǒng)、自動(dòng)配液系統(tǒng)、輸液管路4部分組成。乳化泵站系統(tǒng)包括乳化泵及乳化箱等設(shè)備,電氣控制系統(tǒng)包括變頻器、恒壓自動(dòng)控制器及軟件控制設(shè)等設(shè)備,自動(dòng)配液系統(tǒng)包括電磁閥、液位傳感器、流量傳感器及乳化液濃度傳感器等設(shè)備,輸液管路為各類(lèi)液體運(yùn)輸管路等設(shè)備。

1.2 乳化液集中供液系統(tǒng)工作原理

智能一體化供液系統(tǒng)采用以集泵站吸入乳化液,通過(guò)電磁卸載自動(dòng)控制裝置、PLC智能控制系統(tǒng)、變頻控制系多級(jí)過(guò)濾系統(tǒng)、組成乳化泵閉環(huán)控制,乳化液自動(dòng)配比以及系統(tǒng)運(yùn)行狀態(tài)記錄與上傳實(shí)現(xiàn)乳化液配比自動(dòng)控制,該方案同時(shí)也是一套完整的綜采工作面供液系統(tǒng)解決方案[16-18]。

乳化泵吸入乳化劑池中的乳化液進(jìn)行加壓排至輸液管,輸液管將高壓乳化液通過(guò)總管導(dǎo)至井下各水平大巷,再通過(guò)支管導(dǎo)至各采煤工作面。乳化泵的電控采用目前先進(jìn)的變頻調(diào)速技術(shù),配合系統(tǒng)中設(shè)置的高靈敏度壓力傳感器、流量傳感器、PLC控制器,實(shí)現(xiàn)對(duì)乳化泵的閉環(huán)控制,使泵站以設(shè)定的恒壓向井下各采面供液。為了控制乳化箱中的乳化液量和濃度,利用系統(tǒng)中設(shè)置的高靈敏度液位傳感器和濃度傳感器檢測(cè)液位和濃度信號(hào),并傳輸至PLC進(jìn)行運(yùn)算處理,控制自動(dòng)配液系統(tǒng)自動(dòng)按比例向乳化箱中加入乳化油和清水,實(shí)現(xiàn)自動(dòng)配液功能。

2 乳化液集中供液系統(tǒng)特點(diǎn)

隨著技術(shù)的發(fā)展以及對(duì)環(huán)境保護(hù)的要求越來(lái)越高,變頻技術(shù)在乳化液集中供液系統(tǒng)中得到了非常廣闊的應(yīng)用。變頻技術(shù)在乳化液集中供液系統(tǒng)中的功能特點(diǎn)如下。

(1)集中供液功能。可以實(shí)現(xiàn)全礦井各工作面(綜采、高檔普采、炮采)共用一個(gè)供液系統(tǒng),由地面泵站集中供液。

(2)自動(dòng)控制功能。采用分布式控制方式,將各級(jí)數(shù)據(jù)統(tǒng)一上傳中控設(shè)備,實(shí)現(xiàn)現(xiàn)場(chǎng)的無(wú)人值守。

(3)定壓供液功能。保證不同工作面用液壓力需要,供給各工作面液壓力恒定。

(4)定時(shí)供液功能。具有定時(shí)自動(dòng)開(kāi)、停機(jī)功能。

(5)人機(jī)對(duì)話(huà)操作界面。設(shè)置在上位機(jī)的顯示屏和控制柜上的觸摸屏均可分頁(yè)顯示供液系統(tǒng)操作模擬圖、參數(shù)設(shè)置、故障記錄等。

(6)自動(dòng)配液功能。保證乳化液箱有適量的液量和合適的油、水比(可調(diào))。

(7)軟啟動(dòng)和軟停機(jī)功能。利用變頻控制在啟動(dòng)時(shí)頻率逐步升高和停機(jī)時(shí)頻率逐步降低的特性,實(shí)現(xiàn)乳化泵的軟啟動(dòng)和軟停機(jī)。

(8)完善的保護(hù)功能。如供液超壓保護(hù),供液系統(tǒng)漏液保護(hù),乳化液箱液位超高和超低保護(hù),主電機(jī)過(guò)電流、欠電壓及單相保護(hù)、漏電、超溫保護(hù)等。當(dāng)發(fā)生以上故障時(shí),立即停機(jī)自鎖并報(bào)警,維護(hù)人員進(jìn)行“復(fù)位”后,方可重新啟動(dòng)系統(tǒng)。

(9)主泵與備用泵相互切換功能。主泵系統(tǒng)運(yùn)行時(shí)若發(fā)生系統(tǒng)性故障,可快速切換至備用泵系統(tǒng)運(yùn)行。

(10)控制系統(tǒng)留有并網(wǎng)接口。依托礦井下工業(yè)以太網(wǎng)平臺(tái),將乳化泵監(jiān)控?cái)?shù)據(jù)與全礦井自動(dòng)化監(jiān)控?cái)?shù)據(jù)進(jìn)行實(shí)時(shí)傳輸以達(dá)到自動(dòng)監(jiān)控信息共享。同時(shí)具有較強(qiáng)的兼容性和擴(kuò)展性,為下一步綜合自動(dòng)化集中控制做好擴(kuò)展接口。

(11)歷史資料保存及導(dǎo)出功能。可隨時(shí)查看各時(shí)間段設(shè)備的運(yùn)行狀況。

3 變頻技術(shù)的應(yīng)用

隨著流程工業(yè)系統(tǒng)變頻技術(shù)的飛速發(fā)展,該技術(shù)已相對(duì)成熟。供液系統(tǒng)通過(guò)采集輸出端的流量和壓力傳感器數(shù)據(jù)反饋到系統(tǒng)控制單元,從而調(diào)節(jié)變頻調(diào)速改變軸輸出功率,達(dá)到適合現(xiàn)場(chǎng)使用的目的。

礦井下軌道交通的道岔控制方式可分為手動(dòng)、機(jī)械和電動(dòng)3種基本結(jié)構(gòu)[19-20]。對(duì)于車(chē)流量少、道岔變化不頻繁的地方,一般安裝手動(dòng)道岔;對(duì)于列車(chē)靠著道岔尖端沿某一方向運(yùn)行的地方,采用機(jī)械彈簧道岔。道岔控制多用于車(chē)輛道口固定出入口;電氣開(kāi)關(guān)包括主控和集中控制:主控多用于開(kāi)關(guān)不多的運(yùn)輸場(chǎng)。機(jī)車(chē)上安裝總控發(fā)射機(jī),開(kāi)關(guān)處安裝接收機(jī)。道岔位置指示,司機(jī)根據(jù)道岔位置顯示操作發(fā)射器改變道岔位置;集中控制多用于運(yùn)輸線(xiàn)路復(fù)雜、道岔頻繁的堆場(chǎng),機(jī)車(chē)監(jiān)控系統(tǒng)采用集中控制道岔方式。

轉(zhuǎn)轍機(jī)的發(fā)展可分為2個(gè)階段,最初以XZDY-4型和DK22型為主要代表的交流電機(jī)驅(qū)動(dòng)型,后來(lái)發(fā)展為ZDZ-100/150型和ZDT-250型直流驅(qū)型。

當(dāng)前我國(guó)煤炭行業(yè)使用的遠(yuǎn)程控制及自動(dòng)控制的軌道轉(zhuǎn)撤裝置主要有3種形式:①電動(dòng)液壓型。該類(lèi)型采用電動(dòng)機(jī)遠(yuǎn)程控制方式驅(qū)動(dòng)液壓泵,以液壓泵驅(qū)動(dòng)活塞連桿帶動(dòng)轉(zhuǎn)撤機(jī)尖端發(fā)生移動(dòng)。②電動(dòng)型。該類(lèi)型采用電動(dòng)機(jī)遠(yuǎn)程控制減速器,以減速器驅(qū)動(dòng)轉(zhuǎn)撤機(jī)尖端發(fā)生移動(dòng)。③電空轉(zhuǎn)轍型。該類(lèi)型采用電動(dòng)機(jī)遠(yuǎn)程控制空氣泵壓縮,以空氣泵的壓縮空氣驅(qū)動(dòng)活塞連桿帶動(dòng)轉(zhuǎn)撤機(jī)尖端發(fā)生移動(dòng)。以上3種遠(yuǎn)程自動(dòng)控制的軌道轉(zhuǎn)撤機(jī)都需要在礦井下鋪設(shè)專(zhuān)門(mén)的電纜和開(kāi)關(guān)控制設(shè)備,同時(shí)礦井下的環(huán)境復(fù)雜,設(shè)備故障較多。礦井控制維修也受制于人工水平的不同,導(dǎo)致遠(yuǎn)程操作線(xiàn)路和遙控控制裝置故障排除有著很大的難度。因此該領(lǐng)域急需一種投資小、故障少、維修簡(jiǎn)單的遠(yuǎn)程控制或自動(dòng)控制的軌道轉(zhuǎn)轍裝置。

3.1 利用乳化液改造驅(qū)動(dòng)軌道轉(zhuǎn)轍裝置

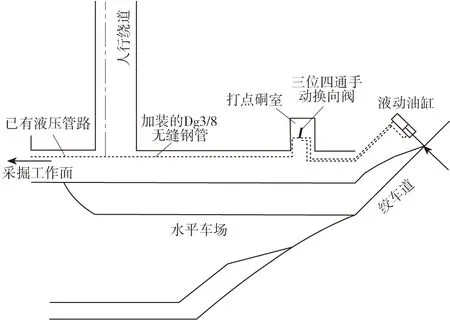

根據(jù)煤礦井下的實(shí)際情況,以乳化液泵所提供的電源驅(qū)動(dòng)軌道轉(zhuǎn)撤機(jī)運(yùn)作的總體思路,即利用通過(guò)水平停車(chē)場(chǎng)人行繞道的乳化液主干道,將乳化液支管連接至水平停車(chē)場(chǎng)管理室,安裝在傾倒車(chē)道上管理室的液壓缸由手動(dòng)換向閥和液壓管路控制,從而帶動(dòng)道岔機(jī)構(gòu)完成道岔工作。系統(tǒng)布置如圖2所示,液壓系統(tǒng)原理如圖3所示。

圖2 乳化液驅(qū)動(dòng)軌道轉(zhuǎn)轍布置Fig.2 Layout diagram of emulsion-driven track switch

圖3 乳化液液壓系統(tǒng)工作原理Fig.3 Principle diagram of emulsion hydraulic system

3.2 液壓系統(tǒng)計(jì)算選型

由現(xiàn)場(chǎng)實(shí)際情況得知,軌道轉(zhuǎn)轍裝置動(dòng)作所需推(拉)力為0.5 kN左右,軌道轉(zhuǎn)轍機(jī)構(gòu)的尖軌行程為80~110mm,乳化液系統(tǒng)一般調(diào)定壓強(qiáng)為16MPa,查產(chǎn)品目錄手冊(cè),選用軸向底座固定式油缸G32×125(B6.1.7.00)。油缸產(chǎn)生0.5 kN拉力所需壓強(qiáng):

(1)

式中,P為液體壓強(qiáng);F為活塞桿推力;S為油缸有效截面積;R為活塞頭半徑;r為活塞桿半徑;π為圓周率常數(shù),此處的取值為3.142。

將數(shù)據(jù)代入公式計(jì)算得,P=4.42 MPa,油缸產(chǎn)生的推力FT≈1.4F=0.7 kN。

油缸所需流量按30 s內(nèi)完成110 mm行程計(jì)算:

Q=SV=πR2L/t

(2)

式中,Q為液體流量;V為液體流速;L為活塞行程;t為活塞行程時(shí)間。

將數(shù)據(jù)代入公式計(jì)算得,Q=0.003 L/s。

其余參數(shù)同上,查閱產(chǎn)品目錄表,根據(jù)目錄表選用JF-L10H型減壓閥將系統(tǒng)壓強(qiáng)由16 MPa降到4.4 MPa(應(yīng)根據(jù)現(xiàn)場(chǎng)調(diào)試確定具體數(shù)值,不可過(guò)大,也不可過(guò)小),選用34S-25三位四通手動(dòng)換向閥控制油缸運(yùn)動(dòng)方向,并配I-10單向閥和壓力表,總管路安裝QJ-10(G)球形截止閥,便于操作完成后關(guān)閉總管,以減少乳化液流失和系統(tǒng)壓力能損失。

該系統(tǒng)轉(zhuǎn)撤故障結(jié)構(gòu)簡(jiǎn)單,安裝方便,操作相對(duì)容易,同時(shí)液動(dòng)轉(zhuǎn)撤器技術(shù)含量低,維修相對(duì)簡(jiǎn)單,系統(tǒng)適應(yīng)能力強(qiáng),受環(huán)境影響相對(duì)較小,故障率相對(duì)較低,同時(shí)可以避免人員反復(fù)上下車(chē)道,減少工人的勞動(dòng)強(qiáng)度,但液動(dòng)轉(zhuǎn)轍器適應(yīng)范圍窄減壓閥溢出的乳化液和油缸回流出的乳化液難以回收,影響現(xiàn)場(chǎng)文明衛(wèi)生。

此外,液動(dòng)軌道轉(zhuǎn)轍裝置比電動(dòng)軌道轉(zhuǎn)轍裝置的成本低50%以上。以一個(gè)60 m水平車(chē)場(chǎng)和20 m甩車(chē)道為例,兩者在裝置成本方面的比較見(jiàn)表1。

表1 不同裝置成本比較Tab.1 Cost comparison of different devices

可以看出,采用乳化液動(dòng)轉(zhuǎn)轍器不但能克服電動(dòng)轉(zhuǎn)轍器的一些缺點(diǎn),而且成本低廉、性能穩(wěn)定、故障率低、維護(hù)簡(jiǎn)單,在多水平提升或上山開(kāi)采提升的甩車(chē)道應(yīng)用能明顯減輕職工的勞動(dòng)強(qiáng)度和減少違章操作的概率,對(duì)提高礦井運(yùn)輸提升系統(tǒng)的安全性具有重要意義。

4 應(yīng)用效益分析

4.1 節(jié)電效益

將變頻技術(shù)運(yùn)用到煤炭行業(yè)領(lǐng)域,可為此類(lèi)高耗能產(chǎn)業(yè)提供新的節(jié)能方案,做到該行業(yè)內(nèi)的節(jié)能減排,同時(shí)降低企業(yè)的生產(chǎn)成本。

(1)根據(jù)井下各工作面均為間隙性用液的特點(diǎn),建立集中供液系統(tǒng),利用“大系統(tǒng)”供液的均衡作用,僅運(yùn)行一臺(tái)乳化泵就能保證全礦井各工作供液,避免了原多臺(tái)乳化泵同時(shí)運(yùn)行和大多數(shù)時(shí)間處于無(wú)效運(yùn)行的狀況,可節(jié)約一部分電能。

(2)通過(guò)對(duì)乳化泵進(jìn)行變頻調(diào)速,實(shí)現(xiàn)恒壓、按需供液。同時(shí),通過(guò)合理設(shè)定乳化泵的停開(kāi)時(shí)間,避免了乳化泵的無(wú)效運(yùn)行,可節(jié)約一部分電能。

(3)實(shí)現(xiàn)乳化泵軟啟動(dòng)和軟停機(jī),降低啟動(dòng)電氣沖擊和電能損耗,可節(jié)約一部分電能。

通過(guò)湖南省煤業(yè)集團(tuán)有限公司旗下煤礦數(shù)據(jù)分析,采用了變頻技術(shù)的乳化液集中供液系統(tǒng)綜合節(jié)電達(dá)50%~70%。

4.2 設(shè)備投入和運(yùn)行維護(hù)效益

傳統(tǒng)分散式供液方式存在使用設(shè)備多、設(shè)備運(yùn)行環(huán)境差、設(shè)備耗電多、對(duì)泵站維護(hù)管理困難等弊端,與分散式供液方式比較,地面集中供液方式減少了全礦井乳化泵安裝臺(tái)數(shù)和運(yùn)行臺(tái)數(shù)[1],節(jié)約了設(shè)備初期投資和運(yùn)行維護(hù)費(fèi)用。

(1)以一機(jī)代替多機(jī),以大系統(tǒng)代替小系統(tǒng)。經(jīng)過(guò)對(duì)供液系統(tǒng)進(jìn)行優(yōu)化后,系統(tǒng)的總裝機(jī)容量比原來(lái)減小50%~70%,大幅減少了設(shè)備和系統(tǒng)的初期投資。

(2)乳化泵站安裝在地面,設(shè)備的使用環(huán)境得到了改善,便于安裝和維護(hù)。乳化泵采用變頻調(diào)速后,減少了啟動(dòng)和運(yùn)行時(shí)的機(jī)械沖擊和磨損,其使用壽命比原來(lái)延長(zhǎng)1~3倍。

(3)系統(tǒng)實(shí)現(xiàn)地面自動(dòng)配液,保證了綜采液壓支架和單體液壓支柱的用液質(zhì)量,其大修理周期延長(zhǎng)1~3倍,使用壽命延長(zhǎng)1~2倍。

(4)乳化泵站實(shí)現(xiàn)無(wú)人值守,節(jié)省了井下乳化泵值守人員。

(5)減少了電氣設(shè)備的數(shù)量,有利于進(jìn)行安全管理。

4.3 社會(huì)效益

乳化液采用集中供液方式在技術(shù)及設(shè)計(jì)上有著較大的優(yōu)勢(shì),可根本性地解決就地供液存在的問(wèn)題,從而解決乳化液的供液質(zhì)量[5]。采用變頻技術(shù)之后,對(duì)其產(chǎn)生的社會(huì)效益分析如下。

(1)實(shí)現(xiàn)按需、恒壓供液,避免了原機(jī)械式調(diào)壓方式供液壓力發(fā)生波動(dòng)的現(xiàn)象,確保綜采支架和單體液壓支柱的初撐力穩(wěn)定,提高了工作面支護(hù)安全系數(shù)。

(2)乳化泵站安裝在地面,并且采用全自動(dòng)控制,減少了煤礦井下輔助人員,降低了井下設(shè)備和人員安全事故發(fā)生的概率。

(3)避免了乳化泵站運(yùn)行時(shí)油污、乳化液、熱量、噪聲和廢氣對(duì)井下環(huán)境的污染,改善了礦井文明生產(chǎn)條件。

(4)需要增加或改變用液地點(diǎn)時(shí),只需將供液管連通即可,避免了泵站設(shè)備硐室的建設(shè)及設(shè)備頻繁拆裝、搬運(yùn),節(jié)省了工作量,簡(jiǎn)化了生產(chǎn)流程,提高了煤礦生產(chǎn)保障能力。

(5)搭建了煤礦乳化液壓能輸送的應(yīng)用平臺(tái),將推進(jìn)煤礦乳化液壓設(shè)備設(shè)施的廣泛應(yīng)用(如提升系統(tǒng)的操車(chē)系統(tǒng)、煤巷液壓支架等)。

(6)提高了煤礦自動(dòng)化水平,為建設(shè)智慧礦山奠定了基礎(chǔ)。

5 結(jié)論

通過(guò)應(yīng)用高壓大流量泵站,采用集中供液技術(shù),對(duì)于延長(zhǎng)液壓支架使用壽命、推進(jìn)高效礦井建設(shè)具有重要意義。而變頻技術(shù)作為煤礦中廣泛應(yīng)用的自動(dòng)控制技術(shù),在煤礦乳化液集中供液系統(tǒng)中能夠提升相關(guān)的經(jīng)濟(jì)效益。本文通過(guò)乳化液集中供液系統(tǒng)的組成及工作原理分析,論證了系統(tǒng)的經(jīng)濟(jì)和社會(huì)效益,對(duì)推進(jìn)高效礦井建設(shè)具有重要的意義。