汽車行業三大審核和過程方法應用誤區探討

上海川島投資咨詢有限公司□盛洪林

1 過程關聯、接口分析和應用

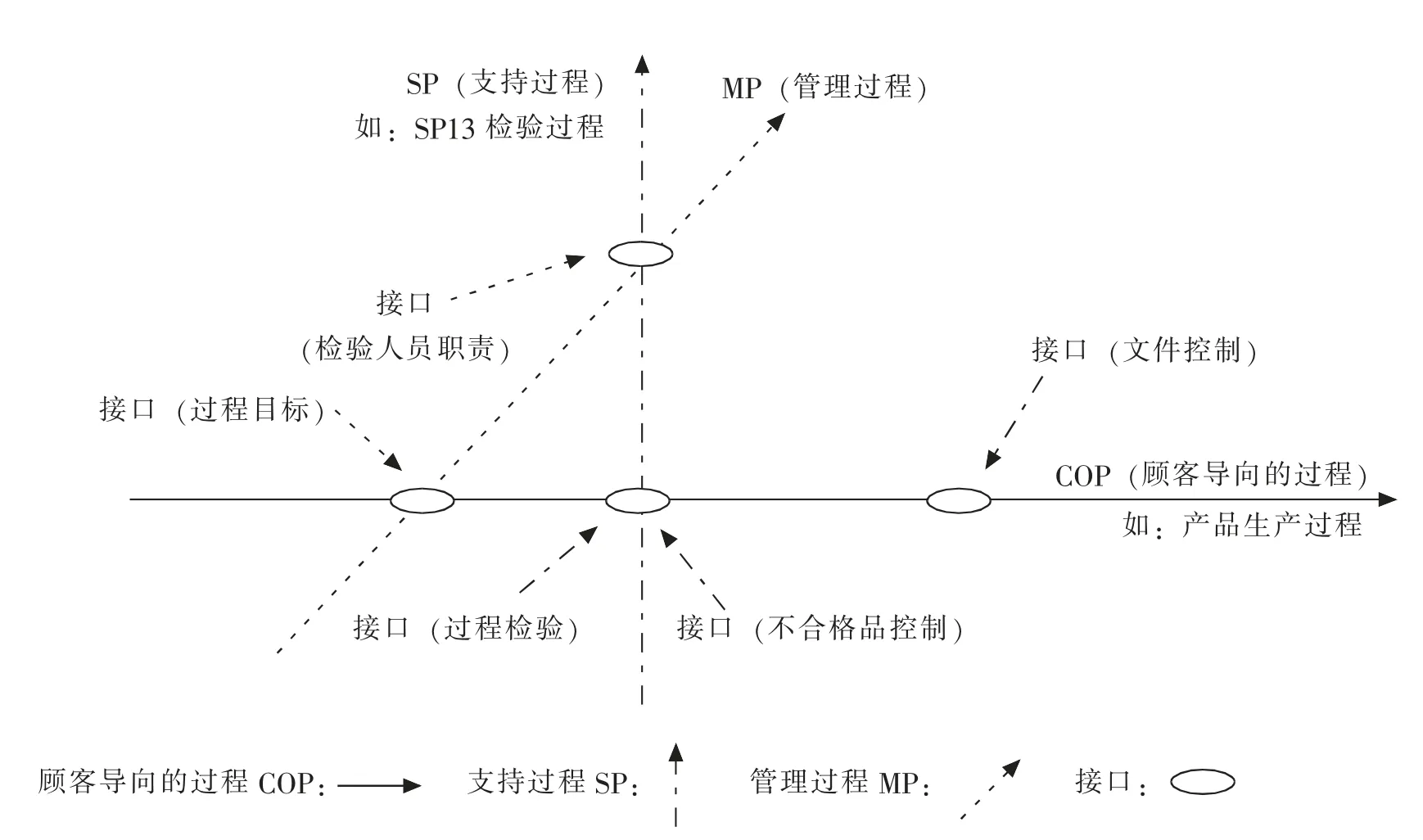

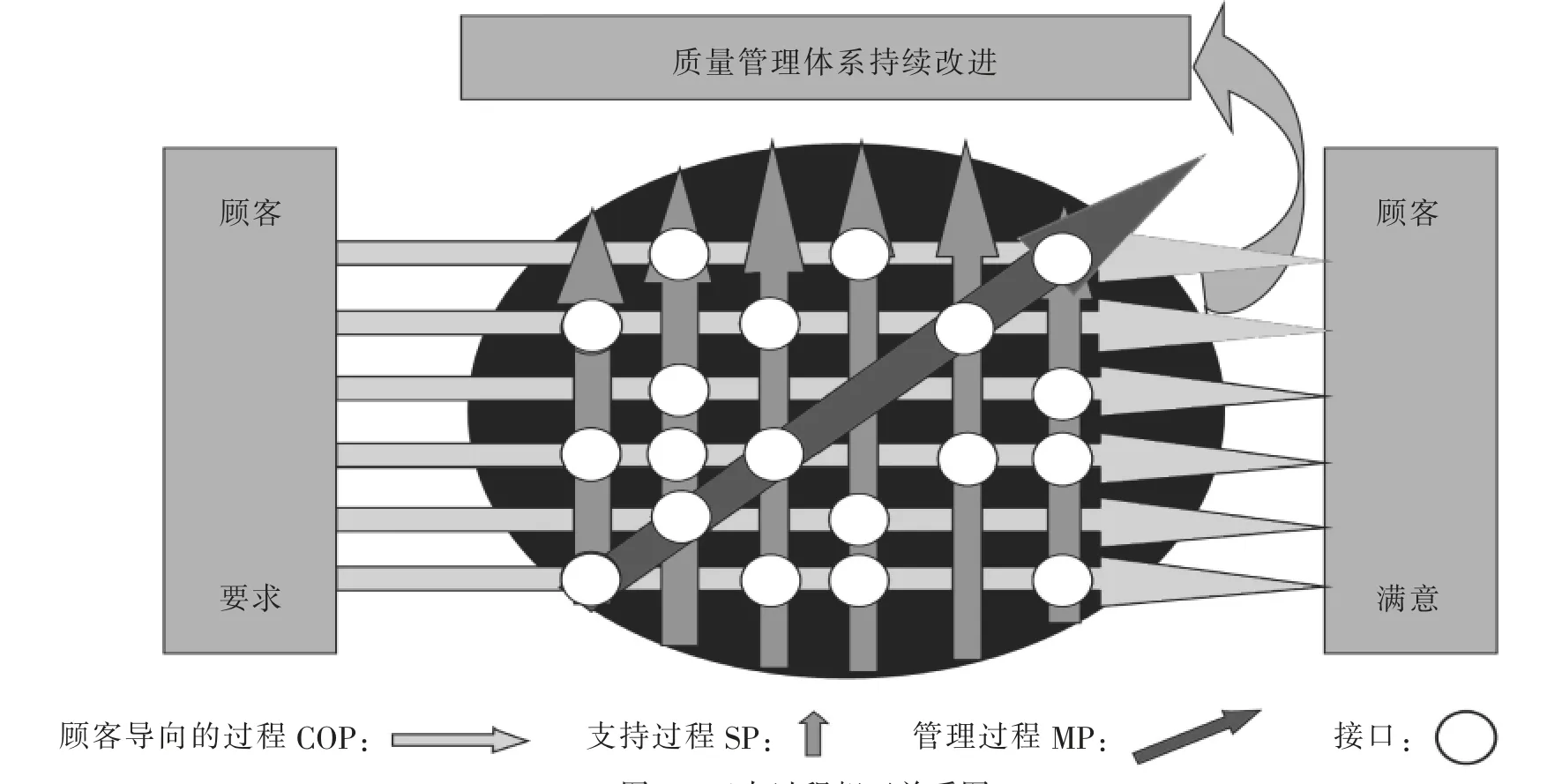

有效認識各個組織的質量管理體系的關鍵增值過程是成功完成過程分析的基礎,質量管理體系是建立質量方針和質量目標并實現這些目標的體系,是覆蓋了采購、研發、生產、銷售及售后服務等一系列過程的策劃、實施、監控、糾正與改進活動。公司的質量管理體系按類型分為:顧客導向過程(COP)、支持過程(SP)、管理過程(MP)。如同庖丁解牛一樣,質量管理體系范圍描述的有效性取決于對范圍中公司增值過程和管理及支持過程的真實了解程度,不同公司的三大過程關聯圖和質量管理體系過程相互關系矩陣圖是不一樣的。

顧客導向過程:通過輸入和輸出直接和外部顧客聯系的過程,直接對顧客產生影響,是給公司直接帶來效益的過程。

支持過程:提供主要資源或能力,為了實現公司的經營目標,支持顧客導向過程實現預計目標的過程,支持過程是實現顧客導向過程功能的必要過程。

管理過程:用來衡量和評價顧客導向過程和支持過程的有效性和效率,組織策劃將顧客要求轉化為組織衡量的目標和指標,確定公司組織結構,產生公司決策和目標及更改等過程。

三大過程相互關系與管理途徑(方法)示例見圖1;典型三大過程相互關系圖見圖2。

圖1 三大過程相互關系與管理途徑(方法)示例

圖2 三大過程相互關系圖

當從宏觀角度對公司質量管理體系三大過程成功解剖后,過程具體方法的運用就是指系統地識別和管理組織所采用的過程以及過程的相互作用。運用過程方法時可以使用 “烏龜圖”、“PDCA”等工具。

2 汽車行業三大審核的定義和側重點及關聯差異

(1)汽車行業三大審核的定義和側重點

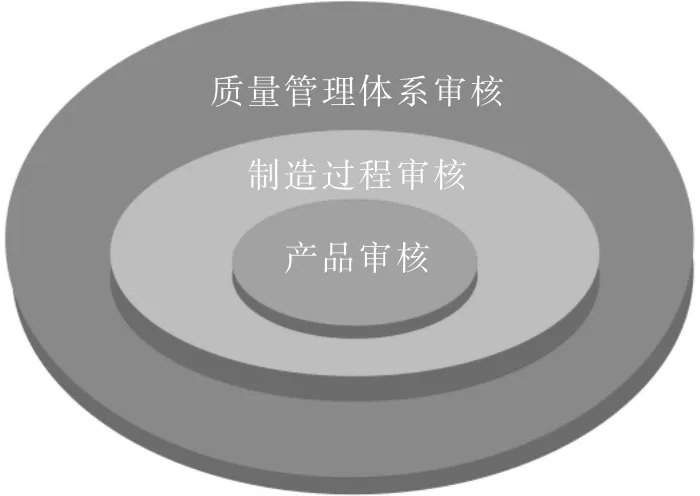

產品審核的定義是指組織應以確定的頻次,在生產和交付的適當階段對其產品進行審核,以驗證符合所有規定的要求,如產品尺寸、功能、包裝和標簽。產品審核側重于驗證產品的所有特性,包括包裝和標簽是否符合規定的要求。

過程審核的定義是指組織應對每一個制造過程進行審核以確定其有效性。制造過程審核側重于驗證組織的生產制造過程滿足要求的能力及其有效性。

體系審核的定義是指組織應審核質量管理體系,以驗證與本標準和任何附加的質量管理體系要求的符合性。質量管理體系審核側重于驗證組織的整個質量管理體系與IATF 16949:2016《質量管理體系 汽車生產件及相關服務件組織的質量管理體系》標準,以及任何附加的質量管理體系的符合性,并確定是否得到有效的實施和維持。

(2)內部三種類型審核的相互關系

內部三種類型審核的相互關系圖見圖3,三種類型的審核比較見表1。

表1 三種類型的審核比較一覽

圖3 內部三種類型審核的相互關系圖

3 三大審核和過程方法應用的誤區

(1)產品審核應用的誤區

1)認為產品審核等同于檢驗,對照檢驗規范做一次檢驗就是產品審核。

產品審核是審核活動(通常被識別為質量管理體系的管理過程——內部審核的子過程或者獨立的管理過程),目的是確認交付給客戶的產品符合全部規定的要求,包括包裝、標簽等,通常是針對一個組織所交給客戶的最終產品。

產品審核通常通過產品質量評分對質量等級進行評估,通常將審核結果量化為質量指數。利用質量指數信息可以進行對比分析,對產品的質量水平變化或同類產品對比等。因此,產品審核是一種評估、量化、分析及改進的活動,而檢驗是“通過觀察和判斷,適當時結合測量、試驗所進行的符合性評價”,通常只是對生產過程的輸出——半成品、成品、最終產品的合格與不合格的判定。

2)抽樣進行,沒有覆蓋全部產品或未采用顧客特定要求的過程審核方法。

應該確保提供給客戶的全部產品均進行審核,A產品符合全部要求不代表B產品也符合。抽樣進行是不能保證覆蓋到所有產品的,也就是說不能確認產品符合所有規定的要求,須采用顧客特定要求的過程審核方法以確定其有效性和效率。如果顧客未指定,可由公司確定要采用的審核方法。

3)沒有策劃好產品審核的時機和頻次以滿足經過有效評審的審核方案的要求。

產品審核可以在產品生產的所有適當階段進行,如零部件的生產環節或成品(特別是針對某些特性)是在制造過程中形成,在最終的成品無法檢測的特殊特性。例如:較復雜的總成件,有些特性是在零部件/材料中形成的,生產過程中不會改變,有些特性是在加工過程形成的,還有些是在總成完成后才能測量的。零部件/材料特性可能在入廠或者裝配時進行,過程中的零部件、半成品應在過程中審核,成品的特性可以在總成形成時審核,而包裝、標簽則應該是最終產品狀態下進行,進行審核時就應該綜合考慮。

IATF 16949標準要求應根據風險、內部和外部績效趨勢和過程的關鍵程度確定審核方案的優先級,應該依據客戶審核的結果策劃審核方案并經過有效性評審,重點應關注客戶退貨、客戶反饋、本年度產品質量問題及顧客特殊要求抽樣,當發生過程更改、內/外部不符合、顧客投訴時應該增加審核頻次。

4)產品審核的方法單一,僅依靠檢驗的方法進行。

標準要求對產品要求的符合性進行確認,確認是“通過提供客觀證據對特定的預期用途或應用要求已得到滿足的認定”。確認是認定或認可,確認的方法有很多種,檢驗或驗證是最常用的方法,但并不僅限于檢驗和驗證。實際上,也可以對材料/零部件供應商的材質/性能報告進行驗證,驗證第三方的檢測結果。使用檢驗方法時,有條件的企業也應該考慮精度更高,可靠性更好的儀器進行,更高一級的檢測手段更加有利于對產品的質量水平進行準確的評估與認定。

(2)過程審核應用的誤區

1)隨意合并工序或抽樣進行。

通常生產過程設備、工裝、加工工藝等都存在差異,只要存在差異,就應該對不同的工序進行審核。但不同工序的過程審核不可以合并進行。最常見的就是裝配線,經常被作為一個工序進行審核,如:甲工位人工組裝N個零件和乙工位鉚壓一個部件,丙工位焊接一個小零件,而最后還要對某性能進行在線檢測。實際上這些是完全不同的工序,每個過程可能影響產品質量的因素均不同,合并審核很有可能沒有覆蓋到不同的工序。

2)過程審核方法和頻次沒有依據客戶審核結果/第三方審核結果進行策劃。

很多客戶對過程審核有特殊要求,這些應該在內部審核中得到滿足。客戶進行的第二方審核經常是過程審核,對客戶提出的問題點常常只是就事論事的改善就結束了。只要客戶有要求,無論是第幾級供應商都應該執行。2016年12月,德國汽車工業聯合會第三次改版了VDA6.3標準,如果客戶有要求必須按新版要求實施。

3)過程審核方法和頻次不滿足IATF 16949標準中經有效評價的審核方案規定要求。

按照IATF 16949標準的要求,應該依據客戶審核的結果策劃審核方案,重點關注關鍵重要過程、出現質量問題較多的過程,制造過程風險分析、控制計劃及相關文件執行情況的審核。比如修改審核計劃增加頻次、補充審核、當發生過程更改、內/外部不符合、顧客投訴時增加計劃外的審核等。事實上,依靠FMEA分析僅僅是理論上的先期技術風險評估,在過程審核中更要關注防錯措施的有效落實,這才是治本方略。另外,每三個日歷年須審核一次全部制造過程,以確定其有效性和效率。在每個審核計劃內,每個制造過程的審核應涵蓋所有發生的班次,包括適當的交接班抽樣,這樣才能滿足IATF 16949標準的要求。

(3)體系審核應用的誤區

1) “接口”不審核。

通常都有格式化的檢查表來作為實施過程方法的證據。認為有這個記錄就可以證明過程方法已有效實施了。其實,一個網絡最脆弱的地方就是過程與過程之間連接的地方(通常叫“接口”),是管理最容易出問題的地方,也是審核時應該關注的地方。例如:檢驗規范和檢驗記錄的不一致,不一定是檢驗員沒有按規范做,而是檢驗規范制定得有問題,照著做倒是錯了;再比如:生產現場不按工藝參數操作,其真實原因很可能是計劃調整,設備換了,但設備參數沒有調整。如果審核員能多關注過程之間的接口(包括不同子過程的接口),對提高自我檢查能力和過程的改進是大有裨益的。

2)過程方法審核形似而神不似。

過程方法的精神是要求企業依據顧客的要求,自身的實際運行流程進行識別,確定核心過程的活動和各過程的相互關系與控制要求。但很多檢查表僅依據烏龜圖把輸入輸出等進行規定,而對過程中最重要的活動沒有描述,或者只是把相關的標準要求羅列其中。如果按這個檢查表審核,基本上等于按條款進行審核。檢查表的問題往往是組織在策劃時對過程的識別與確定不明確而造成的。

3)忽略各種審核之間的聯系。

審核思路是從產品開始,帶著從產品審核中發現的問題進行制造過程審核,再帶著過程審核發現的問題對整個管理體系進行審核與評價。

很多組織不能理解審核的作用和與不同類型審核的關系,使內部審核失去作為自我檢查、自我完善、自我改進的有效工具的作用,而是僅作為外審時能提供“內審已進行”的唯一證據。

由于目的不明確,內審的效果根本談不上,一旦面對第二方審核或第三方審核時,很多問題便暴露無遺。而且,不少企業由于內審不能有效實施,其副作用是員工和顧客看不到過程和體系的有效性。

4)體系審核頻次沒有依據客戶審核結果/第三方審核結果/或不滿足IATF 16949:2016版標準中審核方案規定要求。

體系審核應采用過程方法并結合聽、查、看的方式進行現場審核(包含對顧客的特定要求的質量管理體系的抽樣),任何外包過程、方針目標、職責權限、內部溝通、人力資源、基礎設施和環境、成文化信息和持續改善都會在相關部門進行審核,重點關注風險、內部績效、顧客滿意、顧客抱怨和關鍵重要過程。當發生過程更改、問題重復出現、內/外部不符合、顧客投訴時應評估風險并增加計劃外的審核。另外,每三個日歷年應采用過程方法審核一次全部的質量管理體系過程。審核的時機和頻次應滿足經過有效評審的審核方案的要求,審核方案是根據風險、內部和外部績效趨勢和過程的關鍵程度來確定優先級的,是動態策劃持續調整的,體系審核實施是落實審核方案的過程。

(4)過程方法應用的誤區

1)過程識別不符合組織的現狀。

不少企業往往參考IATF推薦的過程或者咨詢老師推薦的過程,不去分析組織自己實際運行的過程和活動。比如糾正措施管理,由于標準要求,被單獨確定為一個管理過程,而在體系的諸多過程活動中,實施糾正措施是大部分過程活動中所必須的活動。凡是有活動的地方,或多或少都會發生不合格事項或沒有滿足要求的事項等,都會有糾正措施。然而在實際運行中,大部分企業把糾正措施僅局限于客戶報怨、不良品管理等,內部審核中的一項活動,沒有把糾正措施真正貫穿于體系的各個過程活動中,至于潛在的不合格(預防措施)就更少了。

2)過程和過程關系的描述不清楚。

過程是利用資源將輸入轉化為輸出的活動,具體一個過程如何實施涉及很多具體活動。

只是一個過程清單加輸入輸出活動簡單列個表,這是過程識別的“形式主義”,具體的活動步驟、實施要求等必須提到,或者鏈接的程序須說明該過程的全部活動。

另一常見問題是一個過程往往有多個子過程。比如,合同評審往往會包括質量協議和日常訂單兩種不同流程,其負責人、評審方法、評審結果的傳遞都不同,但在過程分析、描述中卻沒有講清楚。

另一常見的情況是過程的所有者不明確。一個過程往往涉及多個部門,如采購,通常涉及技術部門(規定技術要求)、倉儲(給出庫存信息)、計劃和銷售(提供數量規格需要)、質量 (入廠驗收、采購產品符合采購要求)等,但卻沒有對整個過程的實施、監督等的所有者給予制度上的保證,確保過程的有效實施和監控。

過程之間的關系描述不清楚。比如,供應商管理過程和產品實現過程(APQP)經常是同步進行的。不合格品管理和產品檢驗過程,或糾正措施過程都是直接聯系的,組織文件往往不能把過程之間的關系講清楚,不同公司不同產品的過程關聯圖是不一樣的。

3)過程管理目標的隨意、不合理或僵化。

對過程進行管理很重要的一項活動就是績效管理。制定績效目標是過程識別、確定的重要結果。過程的績效目標是對過程的要求,如果目標不是該過程的活動所能決定的,就不是好目標。

管理最怕管理思維方式一成不變,例如常見的僵化是過程績效目標“從一而終”。不論企業的制造水平如何,顧客的要求是什么,生產過程的目標永遠是計劃完成率、一次合格率,實際上管理層還應關注生產效率、OEE等更能量化的績效目標。

4)過程管理不能隨著組織的發展、內外環境的變化而變化。

隨著企業的發展、產品結構的調整,往往會進行內部管理流程的調整,但在不少企業的體系中根本體現不出來。如,供應商管理和采購是兩個不同的活動,當組織規模小的時候可以由同一個過程負責實施。隨著組織的發展,可以將這兩個工作獨立開展,并且有不同的實施負責人運作流程績效管理目標等。生產計劃管理、倉儲管理都會有這種情況發生,這個時候,就需要重新確定流程。當流程重組優化后,同一公司同一產品的過程關聯圖也會動態升級優化。

4 結束語

通過對汽車行業過程關聯接口分析,通過三大審核的定義和側重點及差異的分析,通過過程方法的定義和運用示例及應用誤區的澄清,借助三大審核和過程方法工具的正確使用,通過日積月累地實踐活動,可以使越來越多認證企業能厘清自身質量管理體系的獨特性和應關注重點,最終提高質量管理體系實施中的內部有效性。