一種鐵路工程機械用四合一散熱器設計

何大勇 耿路峰 王印軍 王茂林 周坤

摘 要:為滿足散熱器的緊湊化要求,提出一種四合一散熱器,將冷卻液、增壓空氣、液壓油、燃油的冷卻進行一體化集成設計。以冷卻液散熱器的換熱面積計算為例進行設計說明。首先對擬散熱量進行估算,然后計算換熱介質平均理論溫差,并根據溫差修正系數修正理論溫差,接著計算傳熱系數,最后得到換熱面積。根據換熱面積這一關鍵參數進行散熱器設計制造并進行了裝車驗證。結果表明,本文的四合一散熱器能對各個介質進行有效降溫,各散熱器出口溫度均滿足要求,能夠支持發動機相關系統正常工作。

關鍵詞:散熱器;發動機;鐵路;工程機械;換熱面積

中圖分類號:U216 文獻標識碼:A

0 引言

隨著工程機械行業的技術進步,鐵路作業施工的機械化程度越來越高,原來需要大量人力的作業正逐漸被各種大中小型機械代替[1-2]。

本公司研發一款鐵路工程機械,采用發動機提供動力,需要對發動機冷卻液、增壓空氣、液壓油、燃油進行冷卻。由于車上空間緊湊,因此作為車上重要部件的冷卻系統的體積不能太大。因此,本文進行四合一散熱器集成化設計研究。

1 散熱器設計計算

散熱器最重要的參數就是換熱面積[3]。本節以該四合一散熱器中冷卻液散熱器的換熱面積計算為例進行說明,剩余三個散熱器可參照本節進行計算。

1.1 冷卻液散熱量

本文采用五十鈴4JJ1X發動機,帶渦輪增壓,額定功率73 kW,燃油消耗率211 g/kWh。冷卻液散熱量常采用下式進行估算[4]:

式中:為散熱量;為散熱量占燃料總發熱量的比值;P為發動機額定功率;q為油耗;Hu為燃料低熱值。

對,一般為30%~35%,本文取為32.5%;P取為73 kW;q取為210 g/kWh;對于柴油,Hu取為10.2 kcal/g。可得=50 818.95 kcal/h=59.1 kW。

1.2 換熱介質平均理論溫差

(1)進入散熱器的冷卻液溫度。發動機冷卻液適宜工作溫度一般為85~95℃,根據發動機參數,選定進口溫度=92℃。

(2)流出散熱器的冷卻液溫度。本文發動機節溫器開啟溫度為85℃,以此作為散熱器出口溫度,即=85℃。

(3)進入散熱器的空氣溫度。就是環境溫度,根據經驗將環境溫度設為45℃,即=45℃。

(4)流出散熱器的空氣溫度。

式中:為進入散熱器的空氣溫度;為空氣流過散熱器的溫升,可由下式計算[5]:

式中:為散熱量;為散熱器芯體的迎風面積(m2),根據經驗值取為0.35 m2[6];為空氣定壓比熱容,取為

0.24 kcal/kg·℃;為散熱器前的空氣流速,根據發動機風扇性能曲線,取為6.38 m/s;為空氣密度,取為

1.093 kg/m3。代入數據,得=24.1℃,=45℃+24.1℃

=69.1℃。

1.3 平均溫差修正系數

需要修正系數對平均溫差進行修正。修正系數的大小取決于參數及。

可得,=0.82,=0.18。查詢文獻[6],得=0.96。

1.4 平均溫差

平均溫差通過下式計算[6]:

式中:為平均溫差修正系數;和分別為兩種流體端部溫差的最大值和最小值。根據上文數值,有=92-45=47(K),=85-69.1=15.9(K),得=27.6 K。

1.5 總傳熱系數

總傳熱系數分為熱側和冷側兩種,均按照下式計算[7]:

式中:和分別為板片兩側的傳熱膜系數;和分別為板片兩側的污垢系數;為板片厚度;為板片導熱系數。

以熱側總傳熱系數為例,對傳熱膜系數,根據文獻[6]的方法得=361.7 W/(m2·K),=398.1 W/(m2·K);對污垢系數,查詢文獻[7]得==4.5×10﹣5 m2·K/(W);板片材料選用6063鋁合金,=0.000 8 m,=201 W/(m·K)。因此,熱側總傳熱系數=186.2 W/(m2·K),同樣,冷側總傳熱系數=65.5 W/(m2·K)。

1.6 換熱面積

散熱器的換熱面積按下式計算[7]:

式中:為散熱量;為總傳熱系數;為平均溫差。

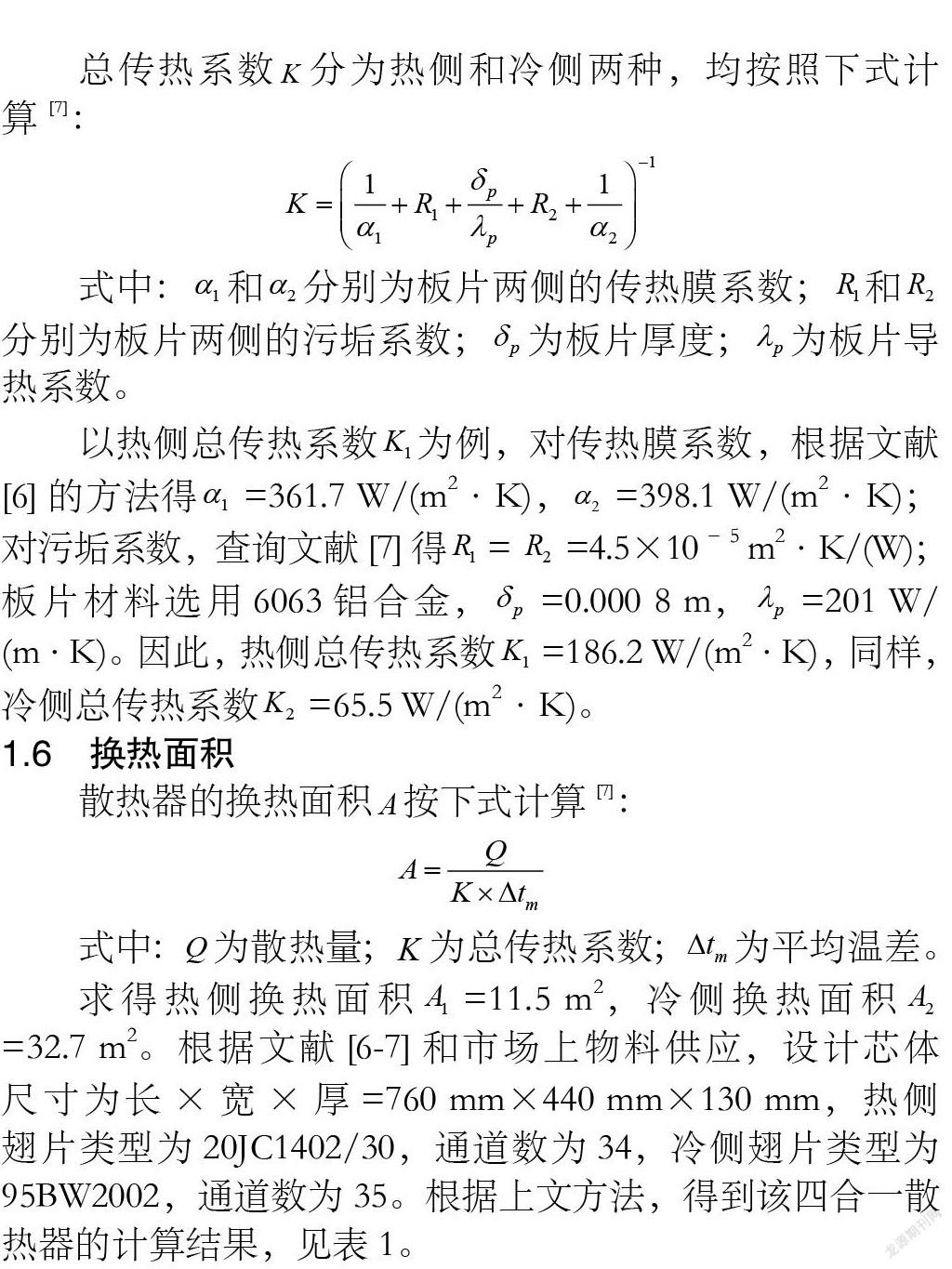

求得熱側換熱面積=11.5 m2,冷側換熱面積=32.7 m2。根據文獻[6-7]和市場上物料供應,設計芯體尺寸為長×寬×厚=760 mm×440 mm×130 mm,熱側翅片類型為20JC1402/30,通道數為34,冷側翅片類型為95BW2002,通道數為35。根據上文方法,得到該四合一散熱器的計算結果,見表1。

2 裝車驗證

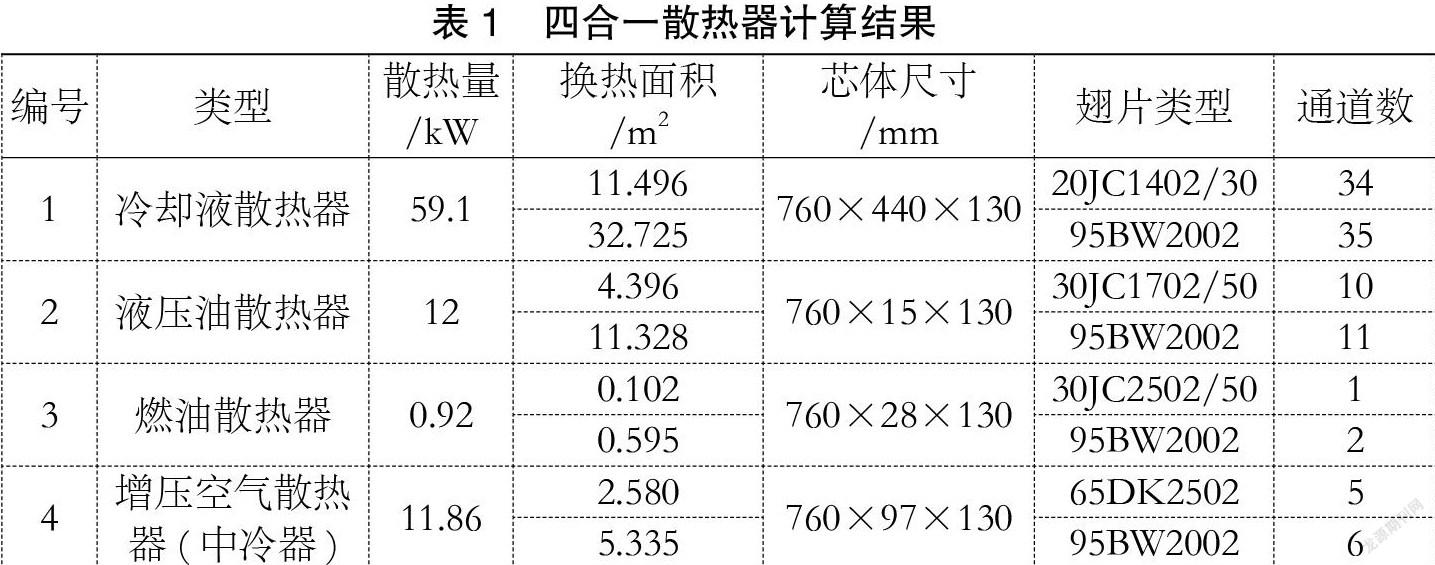

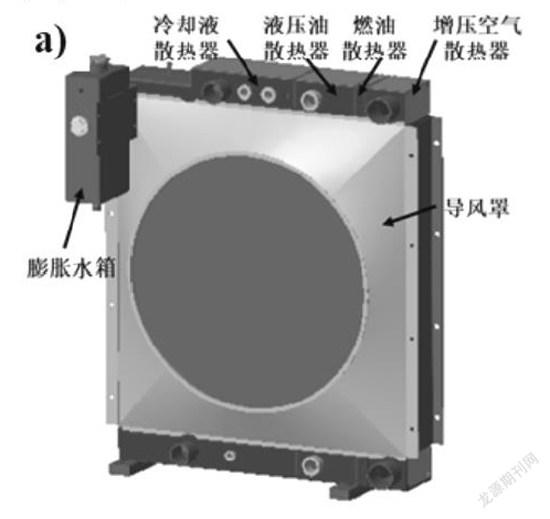

根據前文及《NB/T 47006—2019鋁制板翅式熱交換器》,四合一散熱器最終設計成如圖1a)所示。按照設計模型進行制造并進行保壓試驗,最終將散熱器安裝在研發的工程車上,見圖1b)。

采用傳感器分別對該四合一散熱器的進口和出口溫度進行采集,工作一段時間后,得到單次測試結果。冷卻液散熱器、液壓油散熱器、燃油散熱器、增壓空氣散熱器(中冷器)的進口和出口溫度分別為94.7℃、85.5℃,70.2℃、62.1℃,94.3℃、74.7℃,160.8℃、67.7℃,其相應的推薦出口溫度范圍分別為85~95℃,≤65℃,70~90℃,≤70℃。可以看到四種散熱器均將各個介質進行了有效的降溫,冷卻液、液壓油、燃油和增壓空氣的出口溫度均符合推薦的出口溫度范圍。

綜上,所設計的四合一散熱器的性能滿足要求,能夠有效降低其中介質的溫度,從而有力地支持發動機相關系統正常工作,避免因過熱導致的性能下降。

3 結論

本文提出一種四合一散熱器,將冷卻液、增壓空氣、

液壓油、燃油的冷卻進行一體化集成設計。通過計算散熱量、換熱介質平均理論溫差、溫差修正系數、傳熱系數,得到換熱面積。根據換熱面積進行散熱器設計制造并進行了裝車驗證。結果表明,該四合一散熱器能對各個介質進行有效降溫,各散熱器出口溫度均滿足要求。該四合一散熱器未來應該在實際軌道線路上進行更多的現場應用,以進一步驗證其穩定性和耐久性。

參考文獻:

[1]楊忠吉.現代鐵路線路大修及工藝發展方向[C].2018年鐵路線路大修學術研討會優秀論文,2018.

[2]林棟冰,劉邦輝,張俊嫻,等.從INTERMAT2012看道路施工機械的發展方向[J].工程機械,2012(8):45-48.

[3]周鶴.工程機械散熱器的替換方案校核[J].筑路機械與施工機械化,2018(35):115-118.

[4]童元,漆杰,趙少鋒,等.整車發動機冷卻系統性能計算研究[J].客車技術與研究,2020(1):15-18.

[5]王帆.水冷散熱器散熱面積的計算[J].科技情報開發與經濟,2011(28):176-178.

[6]錢頌文.換熱器設計手冊[M].化學工業出版社,2002.

[7]徐鋼,麥郁穗,錢頌文,等.石油化工廠設備檢修手冊:換熱器:第二版[M].中國石化出版社,2015.