200 t/h污水汽提裝置的運行總結

尹佳偉

(中國石化集團金陵石化有限公司,江蘇南京 210000)

中國石化集團金陵石化有限公司(以下簡稱金陵石化)為減輕污水處理廠的負荷和滿足新建裝置的污水排放要求,確保環保裝置有一定的富余處理能力,對原80 t/h污水汽提裝置進行擴容改造,新建200 t/h污水汽提及280 t/h氨精制單元,形成目前的200 t/h污水汽提裝置。新裝置于2019年8月1日一次開工成功。

1 污水汽提裝置工藝原理

含硫污水是一種含有硫化氫、氨、二氧化碳、水的多組分溶液,在水中銨鹽主要以NH4HS、(NH4)2S、(NH4)2CO3、NH4HCO3等組分存在。這些銨鹽組分在水中主要處于化學、電離、相平衡之中,通過加熱促進水解反應,加熱蒸發的水蒸氣又能降低氣相中硫化氫、氨組分的分壓,促進它們從液相向氣相轉移[1]。

200 t/h污水汽提裝置采用單塔加壓側線抽出技術,從塔頂采出硫化氫和二氧化碳,塔底生產硫化氫、氨氮組分含量較低的合格凈化水。側線抽出的粗氣氨經過三級冷凝(即“逐級降溫降壓,高溫分水,低溫固硫”),接著使用濃氨水來循環洗滌氣氨中的H2S,使之生成氨硫化物加以去除。同時利用在一定條件下,氨和硫化氫共存時以結晶形式析出,去除殘存的硫化物和有機物等雜質,得到高純度氨氣。最后氨氣經過物理吸附后,在氨精餾塔內經過多次傳質傳熱后由塔頂采出精制液氨。

2 工藝流程

含硫污水經脫氣罐脫油除氣后進入串聯的2個污水大罐,沉降后的污水分2路進入汽提塔。塔頂采出酸性氣供硫磺回收裝置處理。側線抽出的粗氨氣經三級冷凝后進一步精制,即低溫濃氨水循環洗滌、結晶、吸附氨精制,最后經氨水精餾制取液氨。氨水可供上游的常減壓裝置使用,液氨作為產品用于脫硫脫硝裝置或外銷。汽提塔塔底的凈化水送至上游的常減壓、加氫類裝置回用,多余凈化水送至污水處理廠處理。

3 裝置運行及標定情況分析

污水汽提裝置于2019年10月22日13∶00至10月25日13∶00進行72 h標定,標定期間按照進料量200 t/h(100%設計負荷)操作。此次滿負荷狀態下裝置內各離心泵、空冷電機、換熱器等關鍵設備運行平穩,各操作參數符合設計要求,同時裝置在加工量、產品質量、能耗等方面均能夠達到設計指標。

3.1 物料平衡

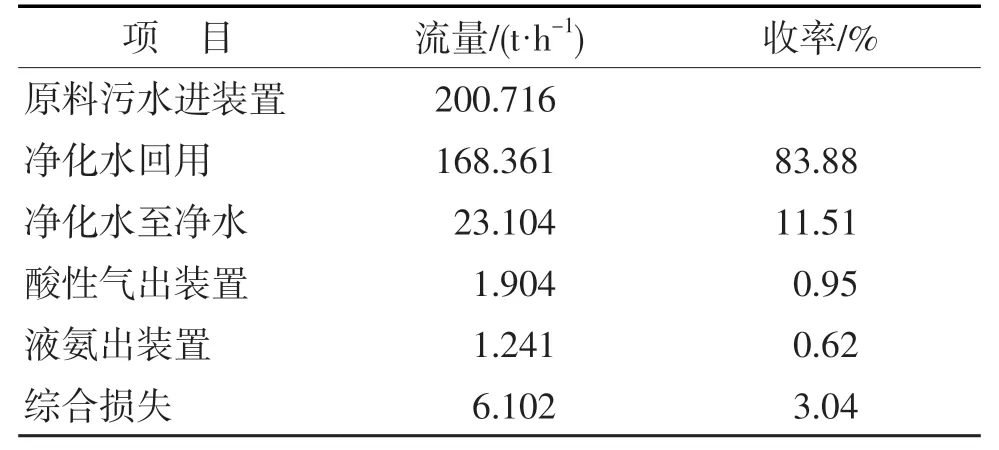

72 h標定期間裝置物料平衡數據見表1,酸性氣密度按1.56 kg/m3計算。

表1 裝置物料平衡標定數據

由表1可以看出:在100%負荷標定期間原料與產品物料基本平衡,產品收率為96.96%,其中凈化水收率為95.39%,酸性氣收率為0.95%,液氨收率為0.62%。原料損失率為3.04%,物料損失主要在于生產過程中三分罐V1002/3罐底和氨精制塔T1002塔底含硫氨水排液所致。

3.2 主要操作參數

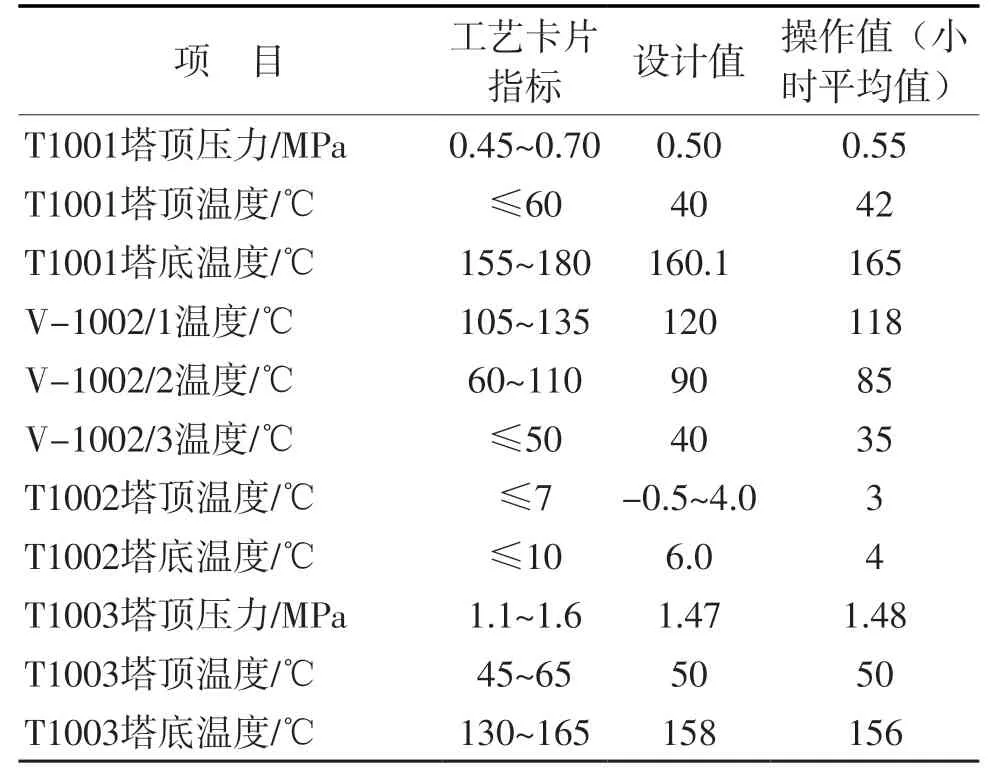

72 h標定期間裝置主要操作參數見表2。

表2 裝置主要操作參數標定數據

由表2可以看出:標定期間裝置主要操作參數與設計值相當,符合工藝指標,無偏差。

3.3 能耗

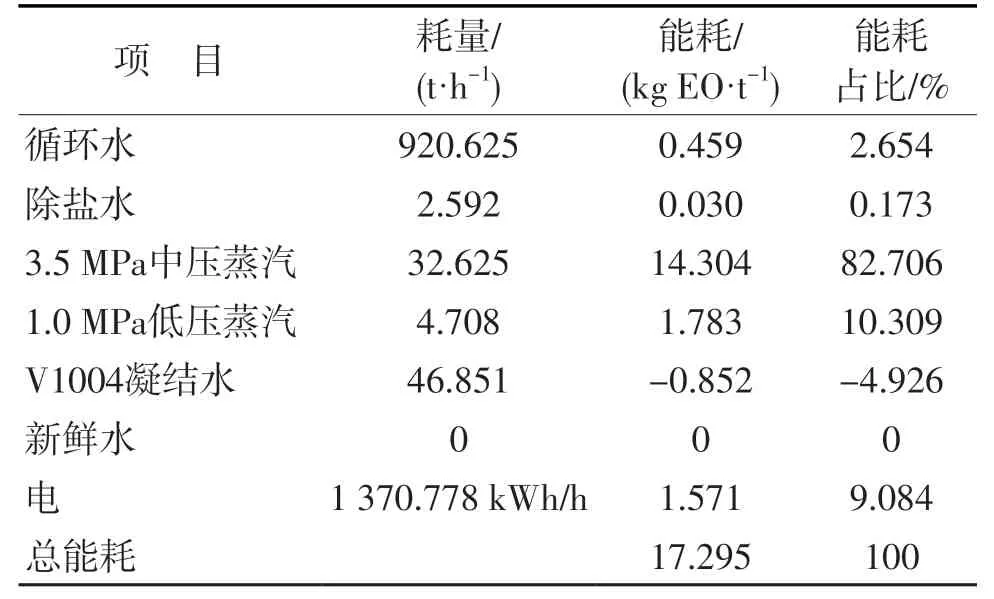

72 h標定期間裝置能耗數據見表3。

表3 裝置能耗標定數據

標定期間污水處理量為200.716 t/h,其中循環水、除鹽水、中壓蒸汽、低壓蒸汽、凝結水、新鮮水、電的能源折算系數分別按0.1,2.3,88,76,-3.65,0.17,0.23計算。由表3可見:標定期間裝置總能耗為17.295 kg EO/t,裝置運行能耗主要集中于蒸汽、電耗、循環水三方面,其中蒸汽能耗占到整個裝置能耗的90%以上,此次標定為裝置以后的節能工作提供了基礎數據。

3.4 原料及產品質量

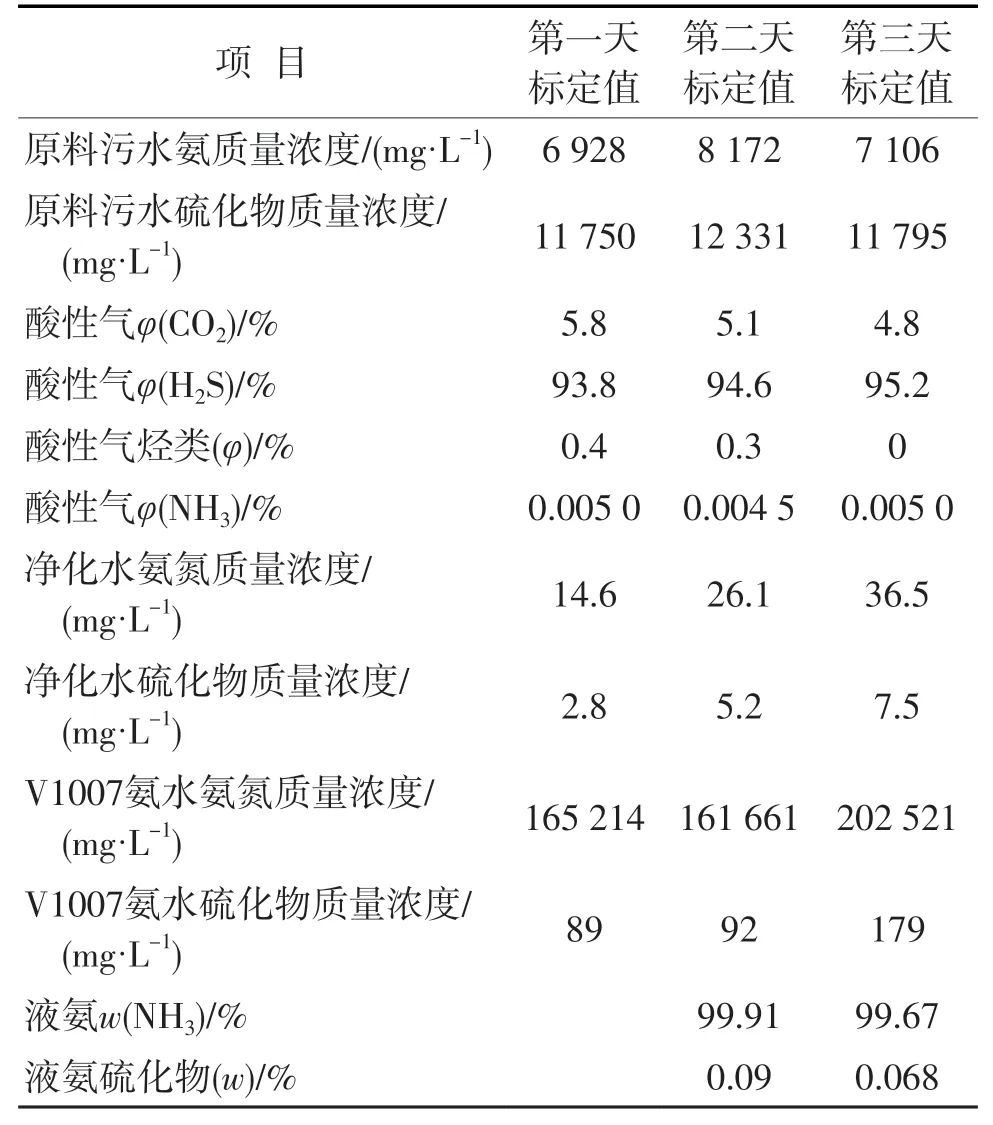

72 h標定期間裝置原料及產品質量見表4。

由表4可見:此次標定對200 t/h污水汽提產出的酸性氣進行了分析,其中硫化氫體積分數平均為94.5%,二氧化碳體積分數平均為5.23%,烴類體積分數平均為0.23%,滿足下游硫磺回收裝置處理要求。設計酸性氣中氨體積分數不高于0.5%,標定期間酸性氣中氨含量控制合格。產品凈化水硫化物質量濃度平均為5.17 mg/L,低于控制指標值20 mg/L;氨氮質量濃度平均為25.73 mg/L,低于控制指標值50 mg/L,凈化水中硫化物和氨氮含量全部控制合格。設計液氨中φ(NH3)≥99.6%,標定期間液氨中氨含量控制合格。

表4 原料及產品標定數據

4 裝置存在問題

4.1 能耗偏高

根據標定數據分析,污水汽提裝置能耗主要由蒸汽決定,占總能耗的90%以上。設計使用1.0 MPa的低壓蒸汽作為加熱熱源,由于該裝置處于金陵石化低壓蒸汽管網的末端,蒸汽壓力在0.7 MPa、溫度在180 ℃左右,該低壓蒸汽不足以維持汽提塔的底溫,因此實際生產中使用經除鹽水減溫減壓后的中壓蒸汽作為加熱源,中壓蒸汽的能耗較低壓蒸汽高出許多。裝置需要在保證凈化水質量的基礎上降低蒸汽用量,同時提升凈化水回用量,做到節能降耗。

4.2 氨精餾系統設備腐蝕

4.2.1 氨精餾塔T1003進料管線漏

裝置自2019年7月底開工進料以來,氨水換熱器E1010出口至氨精餾塔T1003入口氨水管線出現5次泄漏現象。管線材質為20#碳鋼,管壁設計厚度為7 mm,泄漏后進行測厚,管線均勻減薄,最薄點厚度為3.8 mm。按照設計要求,吸附罐V-1006/1、2出口介質中硫質量濃度低于0.5 mg/L,而根據標定數據,循環氨水中硫化物質量濃度均值在119 mg/L左右,氨水中殘留的硫化物和NH3反應生成NH4HS結晶,結晶物隨氨水在高速流動中不斷沖刷腐蝕管線。

4.2.2 氨精餾塔重沸器E1011管束內漏

2020年4月10日氨精餾塔底重沸器E1011出現內漏現象。對管束堵漏過程中,拆開換熱器頭蓋后發現小浮頭螺栓斷裂,4根換熱管束出現泄漏。堵管后換熱器投用28 d后再次出現管束泄漏現象。

E1011管束內介質為低壓蒸汽,管束材質為S30403不銹鋼。經過化驗分析,氨水中氯離子質量濃度在14.81 mg/L,鐵離子質量濃度在3.84 mg/L,硫化物質量濃度在89 mg/L。304不銹鋼由于鈍化膜的保護作用,在濕硫化氫環境下一般不會出現析氫腐蝕現象,但是304不銹鋼耐點蝕系數較低,耐氯離子腐蝕能力不強,并且隨著溫度的升高,耐腐蝕能力大大削弱[2]。氨精餾塔底溫在140~150 ℃,在高溫下,氨水中的氯離子對304不銹鋼表面的鈍化膜進行破壞,破口處的金屬變為陽極,溶解的鈍化膜變為陰極,導致腐蝕不斷向內進行,最終形成點蝕。

5 解決措施及建議

5.1 節能降耗措施及建議

5.1.1 調整冷熱進料比

裝置汽提塔設計冷熱進料比為1∶3,熱進料溫度約為130 ℃,熱進料溫度仍有較大提升空間。在原料污水硫含量與氨氮含量不變的情況下,適當提高熱進料量,降低冷熱進料比,提高汽提塔塔底高溫凈化水的余熱利用率,可降低汽提塔底重沸器的蒸汽耗量[3]。通過生產調整,將冷熱進料比由設計的1∶3逐步調整到1∶4。同時凈化水氨氮在線分析儀控制量由10 mg/L以下提高為20~30 mg/L。調整前后汽提塔塔底凈化水質量均合格,熱進料溫度提高了10 ℃左右,1 t原料污水蒸汽消耗由原來的0.185 t降至0.18 t,減少了蒸汽的消耗,相當于降低能耗0.38 kg EO/t。

5.1.2 優化進料水源

目前通過分儲分煉的方式,將固定銨含量較低的加氫型含硫污水供200 t/h污水汽提裝置處理,降低處理過程中的注堿量甚至不注堿。2019年10月,新增的200 t/h含硫污水脫油脫氣罐V6002投入使用,V6002脫氣除油后的含硫污水再經V600/4、V600/3這2個污水大罐串聯沉降,含硫污水的沉降時間在30 h以上。通過以上措施,將進裝置的含硫污水中的油質量濃度由約200 mg/L降至50 mg/L以下。脫氣除油后的含硫污水經泵加壓后送去汽提塔處理,降低裝置整體能耗。

5.1.3 使用Ⅲ催化裝置低壓蒸汽

針對金陵石化低壓蒸汽富余、中壓蒸汽量不足的現狀,通過新增Ⅲ催化裝置低壓蒸汽至200 t/h污水汽提裝置管線,使用Ⅲ催化裝置0.85 MPa、270 ℃左右的低壓蒸汽作為加熱源,200 t/h污水汽提裝置剩余蒸汽量由中壓蒸汽減溫減壓后提供。通過調整,降低了裝置25 t/h左右的中壓蒸汽和1 t/h左右的除鹽水消耗量,裝置降低運行成本3 007元/h,每年節約2 526萬元左右。

5.1.4 提高凈化水利用率

2019年裝置的凈化水中氨氮質量濃度均值在15 mg/L,硫質量濃度均值在4.1 mg/L,凈化水的水質較好。裝置外排的凈化水分三路:凈化水Ⅰ線去常減壓裝置回用,凈化水Ⅱ線去加氫裝置回用,凈化水Ⅲ線去污水處理廠。裝置凈化水回用情況見表5。

表5 裝置凈化水回用情況

由表5可見:目前3套常減壓裝置的凈化水回用量在150 t/h,節省了新鮮水用量150 t/h,節省新鮮水費252 萬元/a。同時,凈化水作為電脫鹽注水時,利用原油萃取凈化水中的酚,降低凈化水中的COD,減輕了污水處理廠的處理負荷[4]。目前3套加氫裝置的凈化水回用量在15 t/h左右,節省了脫鹽水水用量15 t/h,節省除鹽水費88.2萬元/a。后期加氫裝置的凈化水回用量仍有較大潛力可以挖掘。

同時,金陵石化工區共有11個含硫污水大罐,根據《中石化煉油輕質油儲罐安全運行指導意見》規定,每年均有三到四個污水大罐需要檢修,原來檢修前需要用新鮮水對大罐進行沖洗置換,每個污水大罐新鮮水耗量在2.5 kt左右。通過增加凈化水至罐區倒水管線,利用裝置的凈化水作為大罐的沖洗置換水,可降低新鮮水的消耗,每年可節約費用1.5~2.0萬元。

5.2 氨精餾系統設備防腐措施及建議

5.2.1 控制氣氨中硫化物含量

嚴格控制一分罐溫度在120 ℃左右,二分罐溫度在70 ℃左右,三分罐溫度在40 ℃以下,以保證三級冷凝“高溫分水、低溫固硫”的效果。同時,降低氨精制塔T1002操作溫度,由4 ℃降至0 ℃左右,吸收硫化氫的濃氨水間斷排往污水大罐,同時補充除鹽水,降低氣氨中的硫化物含量。

5.2.2 氨水的定期外排

氨水中間罐中補充除鹽水,調整循環氨水的濃度。根據上游常減壓裝置的需要,間斷外送氨水。同時,裝置會定期外排部分氨水返回含硫污水大罐。通過以上手段降低循環氨水中NH4HS結晶物和氯離子含量,可減輕沖刷腐蝕和點腐蝕。

5.2.3 材質更新

T1003進料管線管壁厚度由設計的7 mm增加為10 mm。另外,在堵管過程中發現E1011管束潔凈,沒有出現結垢堵塞現象。技術人員初步分析,換熱器管束選用材質可能未達到設計標準,使用碳鋼材質的換熱管可以預防氯離子腐蝕。2020年7月金陵石化對E1011管程進行整體更換,采用10#碳鋼制作管束。

5.2.4 使用系統低壓蒸汽

裝置于2021年2月開始在E1011管程入口新增系統低壓蒸汽管線,使用壓力0.7 MPa、溫度180 ℃左右的系統低壓蒸汽作為氨精餾塔熱源。管束溫度由原來的250 ℃降低至180 ℃左右,從而進一步降低E1011管束腐蝕速率,目前運行狀況較好。

5.2.5 建議增加氨水循環泵的變頻設施

建議增加氨水循環泵的變頻設施,通過變頻調節降低循環泵的轉速和出口壓力,從而降低氨水在管線中的流速,降低NH4HS結晶物對管線的沖刷腐蝕。同時,轉速下降后可以降低泵的運行電流,節約電耗。

6 結語

金陵石化200 t/h污水汽提裝置投用后已運行1年多時間,裝置自控率達到100%,72 h標定期間裝置各項產品指標均達到設計值。下一步將金陵石化進一步通過技改技措,做到節能降耗,實現裝置的清潔生產及長周期運行。