長徑比大于1的高精度圓柱滾子加工

楊會超,何 萌,靳明月

(洛陽LYC軸承有限公司,河南 洛陽 471039)

1 前言

高精度圓柱滾子產品多數為“Ⅰ”級滾子,甚至為“0”級,要求較高,端面跳動要求不大于 2μm、粗糙度不大于 0.125μm[1-3]。目前通用終磨設備雙端面機床 M775Z1、M775B1 加工精度無法滿足產品要求,其可實現精度為, 加工端面跳動 SDw:3μm、粗糙度 Ra:0.18μm。精磨端面機床 3816 加工長徑比大于 1 的產品出現傾斜反倒,致使無法加工。經分析,此規格滾子(φ6×7.5mm)外徑尺寸較小,高度相對較高,加工中端面與砂輪接觸面積小,重心高,承受較大的離心力,產品產生傾斜反倒,造成無法加工。文中從投料成型車制滾子加工、外徑加工工藝、端面精磨方法、滾動面超精參數選擇等方面進行分析,對長徑比大于 1 的高精度滾子進行工藝研究。

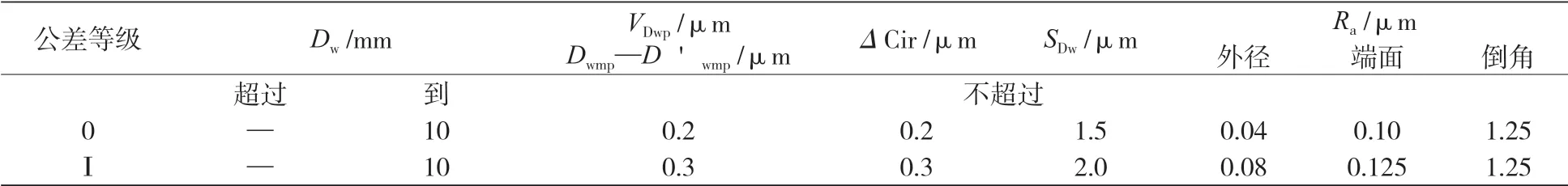

2 國標及設計要求

GB/T4661—1989 滾動軸承圓柱滾子規定, 各公差等級滾子圓柱外表面的凸度或修形量按制造廠主管部門的規定執行,而此滾子設計部門要求為半凸滾子,凸度 3 ~7μm、中間直線段長4.7±0.5mm。國標各項要求見表 1。

表1 圓柱滾子各項指標要求

3 工藝路線的確定

傳統選擇的工藝路線:車加工(按正常尺寸加工)→ 竄油 → 軟磨端面 → 熱處理 → 竄氧化皮 → 粗磨(1)→ 酸洗 → 竄軟點 → 探傷 → 附加回火(1)、除氫 → 粗磨(2)→ 附加回火(2)→ 竄油 → 終磨端面 → 細磨滾動面 → 精磨端面 → 終磨滾動面 → 超精滾動面及弧坡 → 清洗、擦凈 → 終檢選別 → 涂油、包裝[4]。

加工后存在的問題:由于此滾子是非等高圓柱滾子,加工后端面技術要求 SDw:3μm,實測 3 ~ 6μm 達不到產品設計要求。

改進后的工藝方案:采取“先增肥、后瘦身”,制定工藝路線、編制加工工藝,確定合適的加工參數。

工藝流程:車加工(先增肥即增加外徑尺寸,與滾子高度一致)→ 竄油 → 軟磨端面 → 熱處理 → 竄氧化皮 → 粗磨滾動面(1)→ 酸洗 → 竄軟點 → 探傷 → 附加回火(1)、除氫 → 粗磨滾動面(2)→ 附加回火(2)→ 竄油 → 終磨端面 → 細磨滾動面 → 精磨端面 → 終磨滾動面(后瘦身,多遍少進給)→ 超精滾動面及弧坡 → 清洗、擦凈 → 終檢選別 → 涂油、包裝。

3.1 外徑加工方案選擇

“先增肥”,加大投料外徑尺寸。車加工選擇在 XKNC—100G 高精度數控車床上完成。計算出所需節點坐標,為避免外徑磨削時倒角出現白點,在保證成品倒角的同時將折線設計成與水平直線成 75°的斜線, 計算留量尺寸,確保終磨滾動面不留臺階,再利用程序代碼進行編程。選擇在高精度數控車床加工,可以保證滾子的統一性、一致性,尺寸散差較集中,幾何精度高[5]。

3.2 端面磨床的確定

先將滾子外徑尺寸加工至與高度相等,待精磨端面結束后再去除外徑余量,直至達到產品設計要求。經反復試驗,對精磨端面 3816 機床作如下調整:(1)將磨削砂輪壓力調整至 3 個壓力值;(2)將機床主軸轉速調整到 80 ~ 100r/min;(3)調整好機床主軸的偏心量,減小滾子離心力;(4)將滾子外徑尺寸磨削留量進行修改,即精磨端面前將外徑尺寸磨至與高度尺寸一致,強制保證為等高(L / D = 1)圓柱滾子,保證滾子之間的間隙;(5)對修整過的砂輪進行表面光整處理,最大限度減少摩擦阻力,以取得合理的磨削軌跡。

3.3 外徑加工方案的再確定

精磨端面后,由于外徑尺寸為工藝加大尺寸,實際外徑尺寸未達到產品要求,需要進一步實施“瘦身”計劃,為保證產品加工質量,避免出現燒傷等情況,采取每遍 3 ~5μm 小磨量、多遍磨削加工的方式,在 MK10100 高精度數控無心外圓磨床上多次磨削至終磨尺寸,然后進行超精加工。

3.4 超精滾動面的工藝研究

超精滾動面時,由于該滾子幾何精度要求相對較高,且有型線要求,通過反復更換、試加工,φ7.5×7.5mm 規格的專用超精輥棒可以滿足產品帶弧度的半凸型線設計要求,所以最終選用了該超精輥棒。

油石粒度對粗糙度的影響較大,通過多次試驗對比,選用 W10、W7 的油石分別作為粗超、精超的磨料,粒度為 W10 的油石用于修形、去除磨量,粒度為 W7 的油石用于提高產品的光潔度[6],參見表 2。

表2 油石粒度對工件表面粗糙度的影響表

在超精過程中,根據產品的特性要求和機床的性能,從切削角、油石的振動頻率、振幅、壓力、油石及工件轉速等五個方面進行試驗調整,選擇了合適的加工參數保證產品加工精度,具體參數見表 3。

表3 超精加工參數選擇

3.5 數據對比驗證

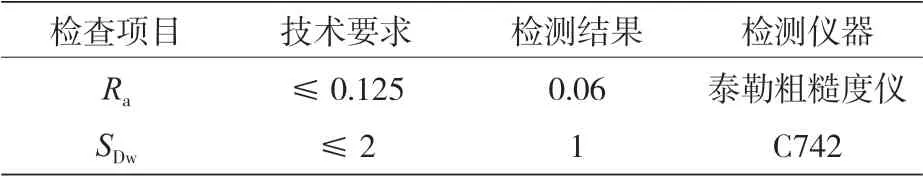

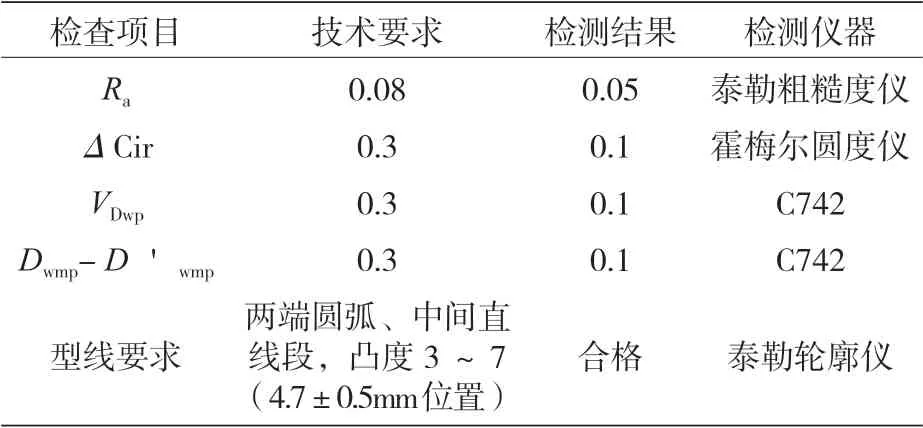

選取加工后的滾子,用專用檢測儀器粗糙度儀、輪廓儀、圓度儀按照產品要求進行檢測,各項數據要求均滿足產品技術要求。見表 4、表 5。

表4 滾子端面工序檢測結果 μm

表5 滾子外徑工序檢測結果 μm

各項數據要求均滿足產品技術要求,除滾動面粗糙度外,其余項均已達到“0”級滾子國家標準。

4 結論

通過工藝路線的改變,選擇合適的加工設備、科學的加工參數,解決了長徑比大于 1(L / D >1)高精度圓柱滾子的端面磨削加工,采用特殊超精輥棒實現滾動面帶凸度型線要求的超精加工,為今后(L / D >1)高精度圓柱滾子加工摸索出一條切實可行的加工工藝路線并積累了大量關于設備、參數等數據。 雖然實現了長徑比大于1(L / D >1)高精度圓柱滾子的加工,但是由于需要增加棒料外徑尺寸,造成耗材增加,經濟性略有降低。