一種C80高強(qiáng)泵送混凝土的制備及其耐久性試驗研究

宋心,穆文芳,趙世冉,包貴安,孫朋偉

(1. 陜西秦漢恒盛新型建材科技股份有限公司,陜西 西咸新區(qū) 712000;2. 陜西恒盛混凝土有限公司,陜西西咸新區(qū) 712000;3. 陜西恒盛集團(tuán)新材料研究中心,陜西 西咸新區(qū) 712000)

0 前言

近些年,隨著建筑技術(shù)的不斷發(fā)展,國內(nèi)外日益重視對高強(qiáng)度等級泵送混凝土的研究和應(yīng)用。高強(qiáng)泵送混凝土在減小結(jié)構(gòu)斷面尺寸、減輕結(jié)構(gòu)自重、減少材料用量、提高混凝土結(jié)構(gòu)耐久性等方面有普通混凝土無法比擬的優(yōu)勢,成為混凝土發(fā)展的趨勢。目前,C60 及其以下混凝土技術(shù)的發(fā)展已經(jīng)成熟,得到了充分的工程應(yīng)用,對于 C80 及以上強(qiáng)度等級混凝土的應(yīng)用國外雖有一些報道[1],但國內(nèi)還相對較少,為了做好技術(shù)儲備,充分適應(yīng)混凝土技術(shù)的發(fā)展,本文結(jié)合前人的研究成果,通過試驗對 C80 高強(qiáng)泵送混凝土的物理力學(xué)性能及耐久性進(jìn)行了試驗研究。

根據(jù) HSCC 93—1《高強(qiáng)混凝土結(jié)構(gòu)設(shè)計與施工指南》要求,混凝土的施工配制強(qiáng)度必須超過設(shè)計要求的強(qiáng)度標(biāo)準(zhǔn)值,以滿足強(qiáng)度保證率的需要,本試驗 C80混凝土根據(jù) JGJ 55—2011《普通混凝土配合比設(shè)計規(guī)程》[2]進(jìn)行設(shè)計,配制強(qiáng)度應(yīng)不低于強(qiáng)度等級值的 1.15倍,故確定為 92MPa。

1 C80 高強(qiáng)泵送混凝土試驗

1.1 試驗原材料

試驗水泥采用陜西冀東 P·O52.5 水泥,各項檢測指標(biāo)滿足國標(biāo) GB 175—2007《通用硅酸鹽水泥》的要求;粉煤灰采用陜西韓城大唐盛龍Ⅱ級粉煤灰,細(xì)度 21%,燒失量 5.2%;礦粉采用陜西韓城大唐盛龍S95 級礦粉,流動度比 96%,7d 活性指數(shù) 74%,28d活性指數(shù) 96%;硅灰由北京正源益新材料技術(shù)有限公司生產(chǎn),SiO2含量>92%,燒失量<3%,比表面積>20000m2/kg,7d 活性指數(shù) 93%,28d 活性指數(shù) 115%;天然細(xì)骨料采用陜西寶雞中砂,細(xì)度模數(shù) 2.6,含泥量1%;碎石采用咸陽武功花崗巖碎石粒徑為 5~20mm 連續(xù)級配的碎石,含泥量 0.1%,壓碎指標(biāo) 9%;減水劑采用江蘇蘇博特公司生產(chǎn)的聚羧酸系高效減水劑,固含量26%,減水率 30%。

1.2 試驗方案

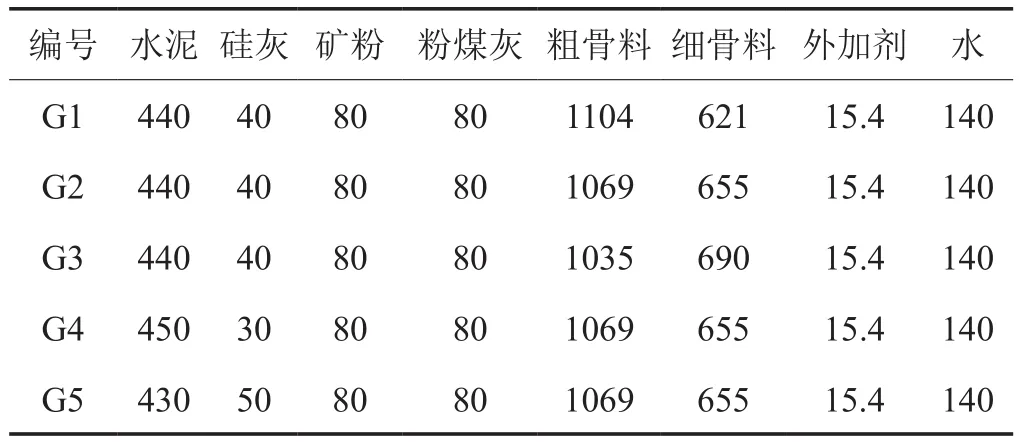

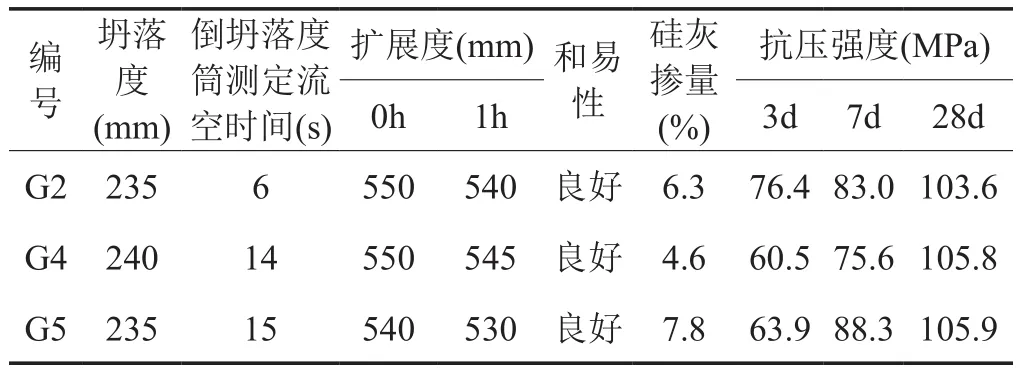

試驗對比不同砂率和不同硅灰摻量對 C80 高強(qiáng)泵送混凝土性能的影響,并優(yōu)選出最佳配比進(jìn)行耐久性能試驗研究,混凝土的工作性和力學(xué)性能分別按 GB/T 50080—2016《普通混凝土拌合物性能試驗方法標(biāo)準(zhǔn)》和 GB/T 50081—2019《普通混凝土力學(xué)性能試驗方法標(biāo)準(zhǔn)》,混凝土耐久性測試按照 GB/T 50082—2009《普通混凝土長期性能和耐久性能試驗方法》進(jìn)行,其中砂率分別為 36%、38%、40%,硅灰摻量分別占膠凝材料總量的 4.6%、6.3%、7.8%。具體配合比見表 1。

表1 C80 高強(qiáng)泵送混凝土配合比 kg/m3

2 試驗結(jié)果與討論

2.1 不同砂率對 C80 高強(qiáng)泵送混凝土性能的影響

為了探索砂率對混凝土工作性能和力學(xué)性能的影響,優(yōu)選出砂率分別 36%、38%、40% 的 G1、G2、G3三組配方分別進(jìn)行性能對比試驗,試驗結(jié)果見表 2。

表2 不同砂率 C80 泵送混凝土的性能

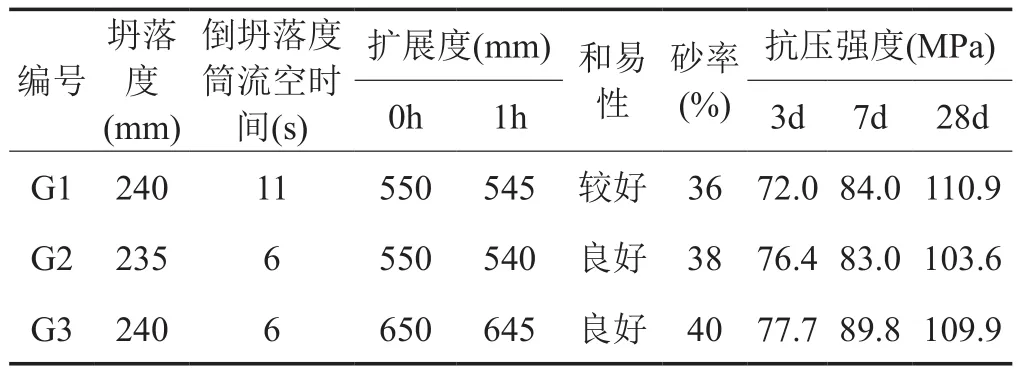

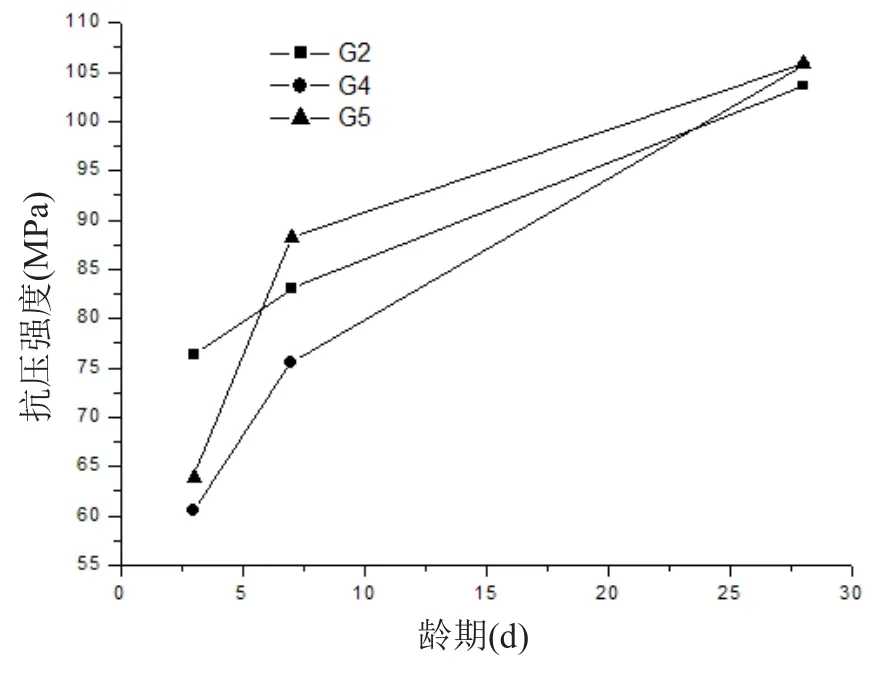

由表 1 可知,砂率由 36% 增大到 40% 時,C80 高強(qiáng)混凝土的擴(kuò)展度增大,表明砂率對 C80 混凝土的流動性有重要影響,同時,編號為 G2 和 G3 的混凝土倒坍落度筒流空時間均為 6s,滿足高強(qiáng)泵送混凝土性能要求,表明在合理范圍內(nèi)提高砂率有助于提高 C80 高強(qiáng)泵送混凝土拌合物的和易性,且在 40% 砂率時,混凝土中的粗骨料被足夠的砂漿包裹,流動性較好,無離析、泌水。由圖 1 可以看出,本試驗制備的三組混凝土拌合物 7d 強(qiáng)度均大于 80MPa,28d 強(qiáng)度均大于100MPa,表明本試驗?zāi)z凝材料體系及骨料級配搭配合理,有進(jìn)一步降低成本的空間。綜合來看,砂率為 40%的 C80 泵送混凝土的工作性能和力學(xué)性能最好。

圖1 不同砂率 C80 泵送混凝土的力學(xué)性能

2.2 不同硅灰摻量對 C80 高強(qiáng)泵送混凝土性能的影響

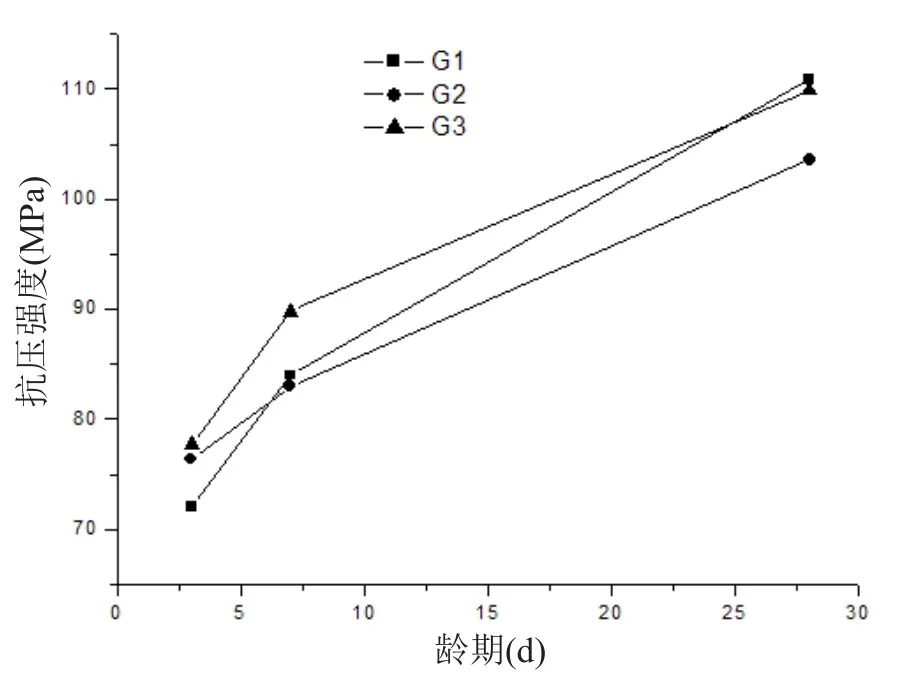

為了探討不同硅灰摻量對混凝土工作性能和力學(xué)性能的影響,優(yōu)選出硅灰摻量分別為 4.6%、6.3%、7.8%的三組配方進(jìn)行性能對比試驗,試驗結(jié)果見表 3。

表3 不同硅灰摻量 C80 泵送混凝土的性能

從表 3 的試驗結(jié)果可以看出,隨著硅灰摻量的逐漸增大,倒坍落度筒流空時間變化明顯,呈現(xiàn)出先減小后增大的趨勢,但坍落度經(jīng)時損失均比較小。在硅灰摻量為 6.3% 時,倒坍落度筒流空時間最短,流動性較好。這是因為,硅灰為無定型球狀顆粒,在混凝土中起到“滾珠潤滑”作用,可以改善混凝土的和易性,降低粘度,提高流變性能,有利于泵送施工[3],但當(dāng)硅灰摻量過大時,超過了其作為火山灰材料的最優(yōu)摻量,超量的硅灰會增大混凝土的吸水量,反而會降低了混凝土的流動度。

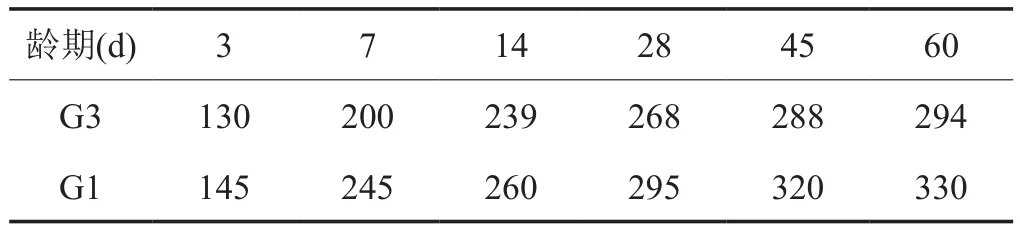

由圖 2 可以看出,三組配合比混凝土的力學(xué)性能均較好,由 7d 的抗壓強(qiáng)度數(shù)據(jù)可知,當(dāng)硅灰摻量達(dá)到7.8% 時,混凝土的強(qiáng)度值最大,表明硅灰摻量的增加可以提高混凝土的早期強(qiáng)度,這是因為硅灰比粉煤灰、礦粉等摻和料的比表面積大,能夠更好的填充混凝土的微孔隙,提高混凝土的密實度,進(jìn)而提高混凝土的早期強(qiáng)度。從試塊 28d 抗壓強(qiáng)度可看出,三組配比抗壓強(qiáng)度均超過 105MPa,遠(yuǎn)遠(yuǎn)超過 C80 泵送混凝土的抗壓強(qiáng)度要求,這是因為隨著混凝土養(yǎng)護(hù)齡期的增加,硅灰中的無定形 SiO2和水泥水化產(chǎn)生的氫氧化鈣反應(yīng),形成更多的水化硅酸鈣,優(yōu)化了混凝土內(nèi)部的孔徑分布,使得結(jié)構(gòu)更加致密,提高了混凝土的強(qiáng)度[4]。綜合來看,硅灰摻量為 6.3%(質(zhì)量分?jǐn)?shù))時 C80 泵送混凝土的物理性能、和易性和力學(xué)性能最好。

圖2 不同硅灰摻量 C80 泵送混凝土的力學(xué)性能

2.3 最優(yōu)配比耐久性能試驗

根據(jù)上述試驗結(jié)果,優(yōu)選出最優(yōu)配合比 G3 組與 G1組進(jìn)行了收縮性能對比試驗,并且通過儀器測試了 G3組的抗凍性能及其膠凝材料水化熱。

2.3.1 混凝土收縮性能試驗

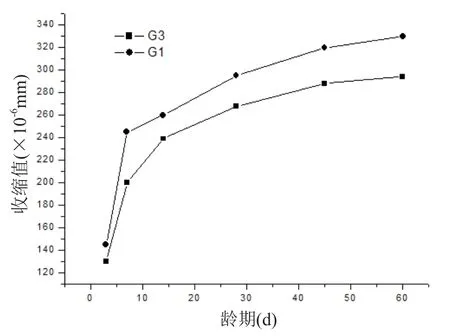

本試驗采用 GB/T 50082—2009《普通混凝土長期性能和耐久性能試驗方法》中的非接觸法進(jìn)行測試,選取配合比 G3 和 G1 的混凝土拌合物澆筑入三組尺寸為100mm×100mm×515mm 的試模內(nèi)進(jìn)行對比試驗,振動成型并抹平,然后立即帶模移入溫度為 (20±2)℃、相對濕度 (60±5)% 恒溫恒濕室內(nèi),測定各齡期的收縮值,列于表 4。圖 3 為試件 G3 和 G1 在不同齡期的收縮值曲線,由圖中的試驗結(jié)果可看出兩個配合比的收縮值均較小,這可能是因為二者膠凝材料的水化放熱量和水化放熱速率均比較小的原因。配合比編號為 G3 的試件比 G1 的收縮值小,這可能是由于 G3 中砂漿、粗骨料和膠凝材料的顆粒級配相比 G1 搭配更為緊密,從而降低了混凝土的內(nèi)部孔隙率,提高了水泥石和粗細(xì)骨料界面之間的粘接強(qiáng)度,降低了混凝土的收縮應(yīng)力。

表4 C80 混凝土試件的收縮值曲線 ×10-6mm

圖3 C80 泵送混凝土試件的收縮值曲線

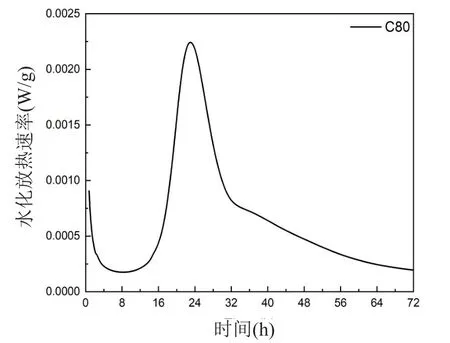

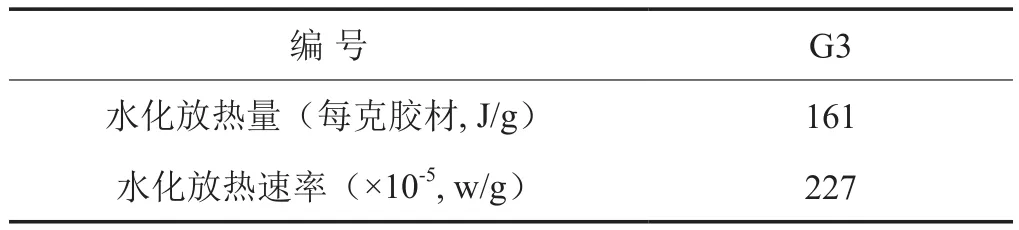

2.3.2 膠凝材料水化熱測試

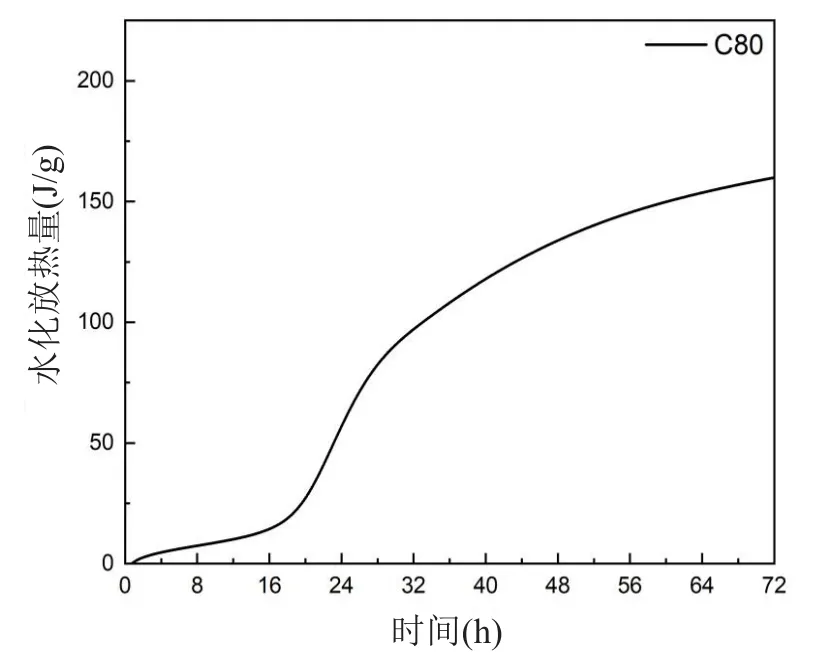

采用等溫量熱法測試了該配合比水泥基膠凝體系的水化放熱,試驗儀器采用 TAM AIR 8 通道等溫量熱儀,測試溫度為 20℃。以礦粉、粉煤灰、硅灰復(fù)摻的復(fù)合膠凝體系水化放熱為試驗組,試驗結(jié)果見圖 4、圖5 和表 5。

圖4 水化放熱量

圖5 水化放熱速率

表5 膠凝體系 72h 水化熱測試數(shù)據(jù)

由圖 4、圖 5 與表 5 的數(shù)據(jù)可看出,采用硅灰、礦粉和粉煤灰作為復(fù)合摻合料的膠凝材料 3d 水化熱值相對較低(161J/g),小于 P·O52.5 水泥的 3d 水化熱值(300J/g 左右),這可能是由于三種礦物摻和料的火山灰效應(yīng)、微集料效應(yīng)、形貌效應(yīng)同時作用使得膠凝材料的水化熱降低[5]。此外,混凝土中摻入粉煤灰能有效降低混凝土的坍落度損失和水化熱,增加密實度和強(qiáng)度[6]。降低膠凝材料的水化熱有助于提高混凝土硬化過程中的體積收縮、減少有害裂縫的產(chǎn)生。

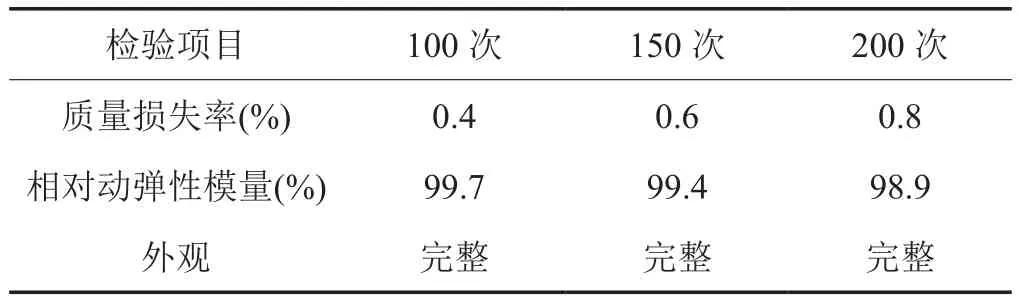

2.3.3 抗凍性能試驗

混凝土的抗凍性是混凝土耐久性的一項重要內(nèi)容。本試驗采用快凍法,采用 G3 配合比成型三組尺寸為100mm×100mm×400mm 的試件,試驗結(jié)果見表 6。

表6 C80 泵送混凝土快速凍融試驗

試驗結(jié)果表明:C80 高強(qiáng)混凝土中適量摻加礦物質(zhì)摻和料有助于混凝土抗凍性能的提升,且其水膠比小,結(jié)構(gòu)致密,經(jīng) 200 次凍融循環(huán)后其試件的質(zhì)量損失率和相對動彈性模量值下降較小,試件外觀完整,表明該混凝土試件的抗凍融性能好。這可能是由于膠凝材料中三種礦物摻和料的火山灰效應(yīng)使得水泥水化產(chǎn)生的 Ca(OH)2被大量消耗,漿體的強(qiáng)度增加,結(jié)構(gòu)更加致密,從而使抗凍性增強(qiáng)。

3 結(jié)語

(1)在反復(fù)試驗的基礎(chǔ)上,采用硅灰、礦粉和粉煤灰作為復(fù)合摻合料,得到了一組最佳配合比,即 m水泥: m砂: m石: m硅粉: m礦粉: m粉煤灰: m減水劑: m水=440:690:1035:40:80:80:15.4:140,混凝土 28d 抗壓強(qiáng)度為 103.6MPa,為標(biāo)準(zhǔn)強(qiáng)度的 1.29 倍,新拌混凝土倒坍落度筒流空時間為 6s,和易性、可泵性好,達(dá)到 C80高強(qiáng)泵送混凝土的設(shè)計要求。

(2)在水膠比和膠凝材料總量不變的情況下,通過調(diào)整砂率進(jìn)行三組混凝土的性能對比試驗。結(jié)果表明:砂率為 40% 的 C80 高強(qiáng)泵送混凝土試件 28 天抗壓強(qiáng)度相對較高,且工作性好,易于泵送。

(3)在膠凝材料總量和砂率不變的情況下,通過調(diào)整硅灰摻量進(jìn)行三組混凝土的性能對比試驗。結(jié)果表明:硅灰摻量為 6.3% 的 C80 高強(qiáng)混凝土的綜合性能較優(yōu),混凝土中適量摻加硅灰有助于試件抗壓強(qiáng)度的提升。

(4)C80 高強(qiáng)泵送混凝土的水膠比小,其內(nèi)部結(jié)構(gòu)致密,具有較低的膠材水化熱,在實現(xiàn)混凝土強(qiáng)度的同時具有較小的收縮和較優(yōu)的抗凍性。