大型礦砂船艙蓋適應(yīng)大艙口的設(shè)計

唐 琦, 余俊真

(上海德瑞斯華海船用設(shè)備有限公司, 上海 200093)

0 引 言

大型礦砂船(Very Large Ore Carrier,VLOC)擁有巨大的裝載容量,具有經(jīng)濟、有效、低成本營運的特點,近年來已成為長航線礦砂承運的主力船型,深受歡迎。隨著VLOC容量的增大,超大開口的艙口變形逐步增大,艙蓋與艙口圍之間的相對位移比常規(guī)礦砂船增大近2倍,導致傳統(tǒng)的艙蓋與艙口圍連接裝置已不適用于當前的VLOC。因此,在對VLOC的艙蓋進行設(shè)計之前,對艙蓋與艙口圍之間的變形進行分析顯得尤為重要,只有確認了各關(guān)鍵節(jié)點的變形范圍,才能對艙蓋與艙口圍的連接裝置進行合理設(shè)計,確保艙蓋在各種工況下正常使用。本文以30萬噸級礦砂船為例,在已知滿載最大靜水彎矩疊加船中最大垂向波浪彎矩和空載最大靜水彎矩疊加船中最大垂向彎矩這2種最危險工況下的艙口圍變形的前提下,重新對艙蓋上的關(guān)鍵裝置進行設(shè)計選型。

1 艙蓋艙口圍變形分析

1.1 側(cè)移式艙蓋概述

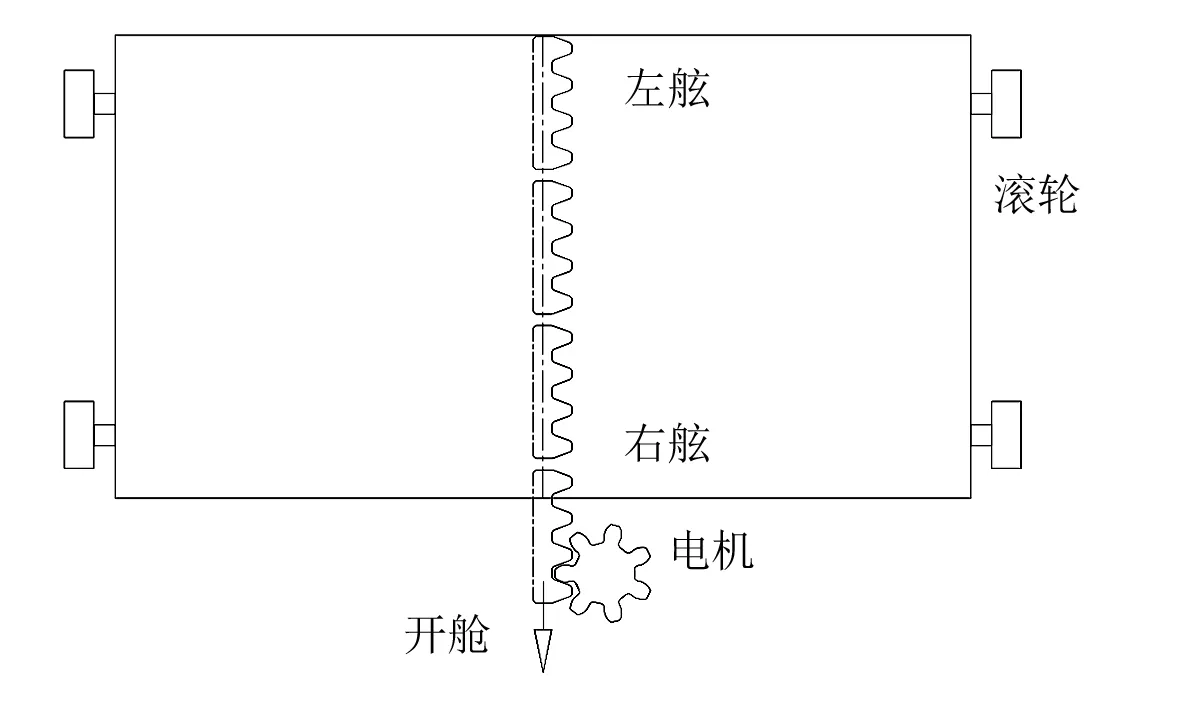

本文所述船艏的艙蓋為單艙側(cè)移式艙蓋,操作系統(tǒng)為液壓電機驅(qū)動的齒輪齒條系統(tǒng)。每塊蓋板配備1個液壓電機,安裝于艙口圍右舷的中間,每個電機上的齒輪與固定在蓋板上的齒條嚙合運行。蓋板能開啟并收藏于開口外的右舷。圖1為側(cè)移式艙蓋基本裝置。

圖1 側(cè)移式艙蓋基本裝置

1.2 艙口圍變形分析

為保證艙蓋在船舶航行和靠港時均能適應(yīng)艙口圍的變形條件,根據(jù)船舶航行和靠港狀態(tài)下各工況的貨艙區(qū)域載荷計算結(jié)果,選取貨艙區(qū)域出現(xiàn)最大應(yīng)力的2種工況,即:

1) 航行狀態(tài)滿載最大靜水彎矩疊加船中最大垂向波浪彎矩(工況1);

2) 航行狀態(tài)空載最大靜水彎矩疊加船中最大垂向波浪彎矩(工況2)。

根據(jù)這2種工況對貨艙區(qū)域應(yīng)力最大部位(No.3艙艙口圍)進行進一步的變形分析。

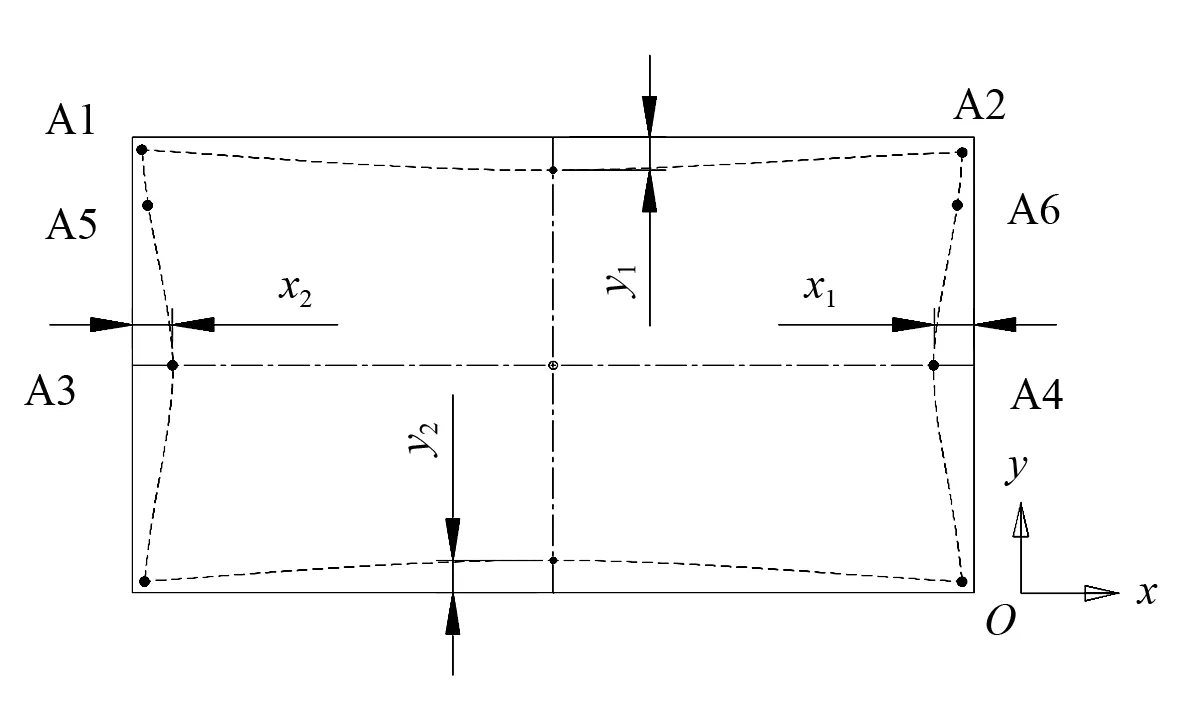

在工況1和工況2下,No.3艙艙口圍沿船長x

方向和船寬y

方向的最大變形如下:1) No.3艙艙口圍沿船長x

方向變形最大時,首端橫向艙口圍位移x

=-28.7 mm,尾端橫向艙口圍位移x

=39.5 mm;2) 當No.3艙艙口圍沿船寬y

方向變形最大時,左舷縱向艙口圍位移y

=-12.4 mm,右舷縱向艙口圍位移y

=12.4 mm。由于y

變形值并未超出常規(guī)礦砂船艙口圍變形范圍,故本文只對x

方向的變形進行分析。圖2為工況1下艙口圍變形示意。

圖2 工況1下艙口圍變形示意

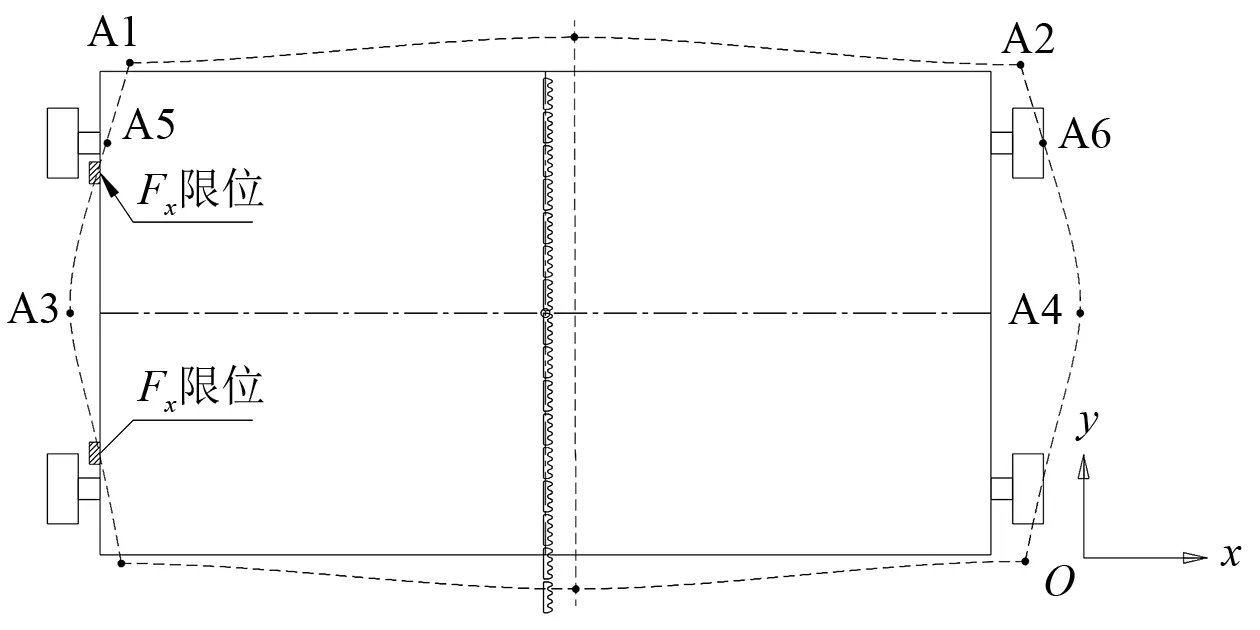

1.3 艙蓋在限位裝置作用下沿x方向的相對位移分析

艙蓋作為獨立的鋼體結(jié)構(gòu),不參與全船總體強度。艙蓋無貨物載荷,在僅有波浪載荷的情況下其自身的變形可忽略不計,僅考慮艙口圍的變形。

當艙蓋處于關(guān)閉狀態(tài)時,通過凸緣滾輪附近的縱向限位(F

)限制艙蓋尾端與艙口圍的相對位移,目的是保證艙蓋滾輪頂升至運行高度之后,頂升導軌能與固定導軌順利對接。艙蓋的首端無縱向約束,即艙蓋在首端與艙口圍之間允許有相對位移,因此首端用平緣滾輪,以適應(yīng)艙口圍變形。下面重點分析No.3艙的艙口圍上6個點在工況1和工況2下沿船長x

方向的絕對變形與艙蓋艙口圍之間的相對位移。1.3.1 工況1下No.3艙艙蓋與艙口圍相對變形分析

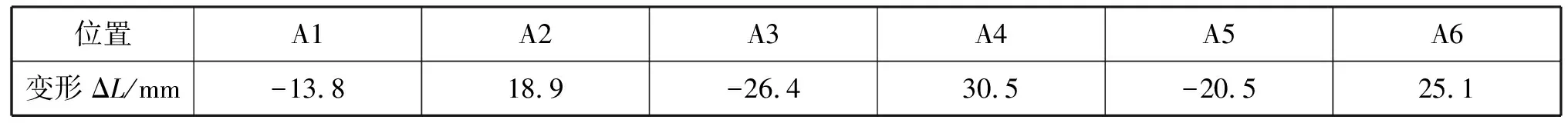

表1為工況1下No.3艙艙口圍沿船長x

方向的變形量ΔL

。由表1可知:

表1 工況1下No.3艙艙口圍沿船長x方向的變形量ΔL

1) 艙口圍在沿船長x

方向的絕對變形最大值ΔL

出現(xiàn)在A3至A4 處,ΔL

=ΔL

+ΔL

=67.

2 mm;2) 艙蓋同步運行的對稱滾輪A5至A6處,艙口圍在沿船長x

方向的絕對變形值ΔL

=ΔL

+ΔL

=54.72 mm;3) 艙口圍角隅處的相對變形最小,從A1至A2處的絕對變形值ΔL

=ΔL

+ΔL

=43.6 mm。當艙口圍無變形時,艙蓋與艙口圍是完全重合的;當艙口圍發(fā)生變形時,艙蓋作為剛性個體是沒有變形的。當艙蓋受到F

限位作用時,艙蓋與艙口圍的相對位移見圖3,其中:實線為艙蓋;虛線為變形后的艙口圍。

圖3 工況1下No.3艙在限位裝置作用下艙蓋與艙口圍的相對位移

由圖3可知,艙蓋在F

限位裝置處與艙口圍完全重合,即此處的相對位移為0。艙蓋與艙口圍最大位移出現(xiàn)在A4處。

圖4 A3和A5處變形詳圖

A1與A2處的相對位移較小,不作考慮。

1.3.2 工況2下No.3艙艙蓋與艙口圍相對變形分析

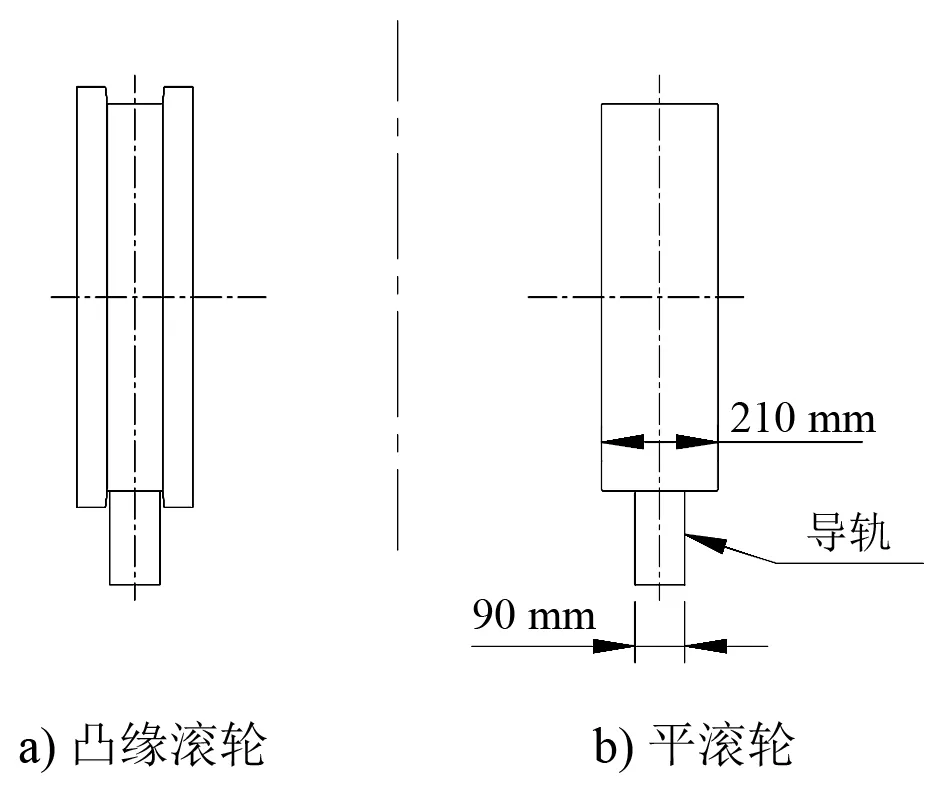

圖5為工況2下No.3艙艙口圍變形示意,其中:實線為變形前;虛線為變形后。表2為工況2下No.3艙艙口圍沿船長x

方向變形量ΔL

。由表2可知:

圖5 工況2下No.3艙艙口圍變形示意圖(實線為變形前,虛線為變形后)

表2 工況2下No.3艙艙口圍沿船長x方向變形量ΔL

1) 艙口圍沿船長x

方向的絕對變形最大值ΔL

出現(xiàn)在A3至A4 處,ΔL

=ΔL

+ΔL

=56.9 mm;2) 艙蓋同步運行的對稱滾輪A5至A6 處,艙口圍在沿船長x

方向的絕對變形值ΔL

=ΔL

+ΔL

=45.6 mm;3) 艙口圍角隅處的相對變形最小,從A1至A2處的絕對變形值ΔL

=ΔL

+ΔL

=32.7 mm艙蓋在F

限位作用下與艙口圍的相對位移見圖6,其中:實線為艙蓋;虛線為變形后的艙口圍。

圖6 工況2下No.3艙艙蓋在Fx限位作用下與艙口圍的相對位移

2 艙蓋啟閉裝置適應(yīng)大艙口圍變形的設(shè)計

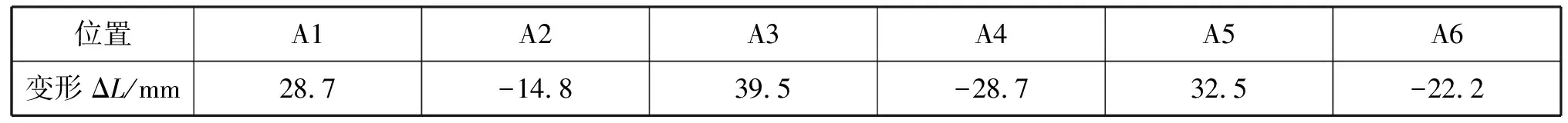

2.1 滾輪和導軌的選型與布置

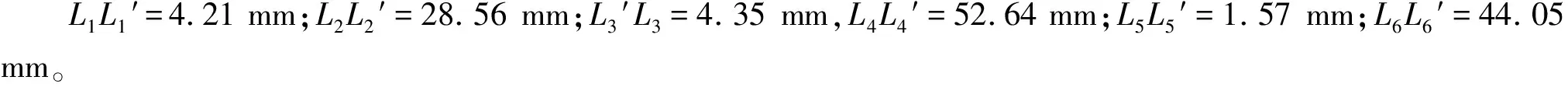

在艙蓋運行過程中,蓋板尾端的凸緣滾輪起導向作用,以保證艙蓋運行能足夠平穩(wěn);另一端布置平滾輪,以適應(yīng)艙口圍的變形。圖 7為艙蓋滾輪布置圖。

當艙蓋滾輪頂升至導軌處時,由第1.3節(jié)中的分析可知,凸緣滾輪與導軌之間預留的間隙需大于A5處艙蓋與艙口圍之間的相對位移-1.84 mm和1.57 mm,否則該處的頂升導軌無法順利進入凸緣槽(如圖7所示),但間隙不宜過大,否則艙蓋在運行時會產(chǎn)生晃動。綜合考慮之后,凸緣滾輪法蘭邊與導軌的單邊間隙定為3 mm,即凸緣滾輪可沿船長方向前后移動3 mm。

圖7 艙蓋滾輪布置圖

平滾輪允許在導軌上沿船長方向自由滑移,在設(shè)計時,需考慮艙蓋運行過程中滾輪與導軌的接觸量,以保證實際的接觸應(yīng)力σ

大于材料的許用接觸應(yīng)力σ

。滾輪在導軌上運行時可當作潤滑良好的接觸零件,滾輪與導軌的材質(zhì)均為A級鋼,根據(jù)經(jīng)驗,此時的許用接觸應(yīng)力可取633 MPa,由《機械設(shè)計手冊》中的接觸應(yīng)力公式可計算出導軌與滾輪的最小接觸長度為75 mm。根據(jù)第2.2節(jié)中的計算結(jié)果,當滾輪運行到艙口圍的A3和A4處時,平滾輪與導軌的相對位移最大。假設(shè)凸緣滾輪與導軌之間的位移為0(較危險工況),平滾輪與導軌的最大相對位移ΔL

=67.32 mm。圖7中的平滾輪寬度取210 mm,約為3倍的最小接觸長度;導軌寬度為90 mm,略大于最小接觸長度。當平緣滾輪滑到極限位置時,滾輪與導軌的接觸長度為82.5 mm,大于最小接觸長度75 mm,因此該節(jié)點的設(shè)計可行。2.2 電機基座自由滑動量的計算

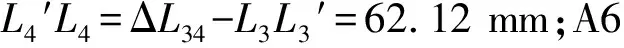

艙蓋的運行是通過液壓電機驅(qū)動的齒輪與艙蓋上的齒條傳動實現(xiàn)的。電機與齒輪固定于艙口圍處,齒條固定于艙蓋處,當艙蓋在導軌上運行時,既要受限于凸緣滾輪與導軌的配合,又要受限于齒輪與齒條的嚙合。當艙口圍發(fā)生大變形時,固定于艙口圍處的齒輪會與艙蓋中心線處的齒條產(chǎn)生較大的相對位移,由于凸緣滾輪與導軌之間幾乎沒有間隙,須使齒輪能與齒條一起滑移,否則艙蓋無法順利運行。圖8為電機基座滑移示意。

圖8 電機基座滑移示意

在工況1下,由第1.3節(jié)的分析可知,艙口圍的最大變形位于A3和A4處,當艙蓋向右舷開啟,凸緣滾輪運行至A3時,假設(shè)艙蓋中心線平行于艙口圍中心線,此時齒條與位于艙口圍中心線上的齒輪位移最大,ΔL

=0.5ΔL

=33.66 mm。同理,在工況2下,齒條與位于艙口圍中心線上的齒輪間最大位移ΔL

=0.5ΔL

=28.5 mm。因此,留給電機基座的位移量至少為單邊34 mm。3 結(jié) 語

VLOC的艙口大變形對艙蓋的影響涉及到很多裝置的配合,限于篇幅,本文僅選取了幾個重要的節(jié)點進行設(shè)計分析,此外還需考慮艙蓋密封裝置、支撐裝置和艙蓋壓緊裝置等裝置的影響,其改進設(shè)計方法是類似的。由于近年來礦砂船有艙口不斷增大的趨勢,在實際項目中,只有技術(shù)工作者對艙蓋裝置有全面深入的理解,才能確保所有的艙蓋裝置都能滿足大開口變形的要求,而對艙口大變形進行合理分析是正確設(shè)計艙蓋各裝置的基礎(chǔ)。此次在對艙口圍變形進行分析的基礎(chǔ)上所作的艙蓋裝置優(yōu)化設(shè)計,經(jīng)過數(shù)年的實船檢驗,運作良好,可供其他VLOC的艙蓋設(shè)計參考。