基于三維模型的船舶舷側工藝孔開孔工序前移技術

萬 莉, 夏勇峰, 羅 金

(滬東中華造船(集團)有限公司, 上海 200129)

0 引 言

貨艙舷側工藝孔是船舶在船塢內施工時的重要通道,舷側工藝孔開孔階段的工序前移能為后續貨艙在船塢內的施工贏得寶貴時間,是縮短船舶建造周期的有效手段。為了節省碼頭周期,一般情況下,船舶貨艙內部的施工在船塢階段相關船體結構搭載結束后就開始進行。

為保證舷側總段的吊裝強度和安全性,一般在貨艙相關船體結構全部搭載結束之后再開設舷側工藝孔,整個施工的周期較長,且高空作業的安全性相對較差。若能將開孔階段前移,并提前安裝好在工藝孔上搭設通道用的工藝門框裝置,在舷側總段搭載結束之后即可直接鋪設專用通道,為貨艙內部作業施工提前和船塢周期縮短提供有力保障。

1 不同階段開孔的優缺點分析

某型船共有2個貨艙,每個貨艙的左舷都設置有1個舷側開孔,其中,外板開孔的尺寸為4 900 mm×3 540 mm,內縱壁開孔的尺寸為4 000 mm×3 100 mm,水平截面呈梯形(見圖1)。

圖1 舷側開孔示意

這2個工藝孔分別屬于CS22P分段和CS25P分段,其所在總段分別為CZ21P和CZ22P。下面對在分段建造、平臺總組和船塢搭載等3個階段進行舷側工藝孔開孔的優缺點進行分析,由此確定適合進行舷側工藝孔開孔的階段。圖2~圖4分別為在這3個階段進行舷側工藝孔開孔的模型示意。

圖2 分段建造階段舷側工藝孔開孔示意

圖3 平臺總組階段舷側工藝孔開孔示意

圖4 船塢搭載階段舷側工藝孔開孔示意

1.1 分段建造階段開孔優缺點分析

1.1.1 優點分析

1) 在分段階段進行舷側總段開孔完全符合工序前移的理念,能大幅縮短后續船塢周期,為貨艙內部提前施工創造條件。

2) CS22P分段和CS25P分段以外板基面臥態建造,分段開孔屬于平地作業,施工的安全性較高。從施工周期的角度看,在分段建造階段開孔,2個工人約需2.5 d時間完成。

3) 切割作業基本上為俯態作業,比仰態作業舒適很多,對提高施工效率和施工質量有積極影響。

4) 開工藝孔時切割下來的船體結構零件便于移出和運輸,施工周期約為0.5 d。

1.1.2 缺點分析

1) 相對于分段尺寸來說,工藝孔的尺寸太大,在分段建造、沖砂涂裝、吊裝和運輸過程中需額外增加大量的工藝件對結構進行加強。該船采用貨艙面油漆要求較高,任何火工都會對其造成破壞,要求貨艙面開孔四周不能設置加強材。

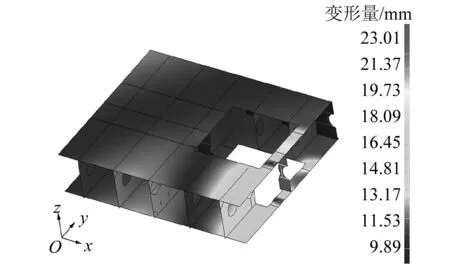

2) 工藝孔邊與分段大接頭之間的最近距離僅為888 mm,分段在建造過程中需翻身2次,無論是翻身還是吊裝和運輸,產生變形的風險都很大。分段翻身過程的有限元計算結果見圖5和圖6。從圖5中可看出,分段建造階段開孔后翻身過程的應力約為22 MPa,滿足強度要求;從圖6中可看出,分段的最大變形達到了23 mm,變形值較大。

圖5 分段建造階段舷側工藝孔開孔應力云圖

圖6 分段建造階段舷側工藝孔開孔變形云圖

1.2 平臺總組階段開孔優缺點分析

1.2.1 優點分析

1) 在平臺總組階段進行舷側工藝孔開孔符合工序前移的理念,能大幅縮短后續船塢周期,為貨艙內部提前施工創造條件。

2) 舷側總段在平臺上屬于臥態總組,開孔施工平地化,不存在高空作業風險。從施工周期的角度看,在平臺總組階段開孔,2個工人約需2.5 d時間完成。

3) 切割作業基本上為俯態作業,比仰態作業舒適很多,對提高施工效率和施工質量有積極影響。

4) 開工藝孔時切割下來的船體結構零件便于移出和運輸,施工周期約為0.5 d。

5) 相對于分段來說,舷側總段由3個分段總組而成,結構尺寸比分段大很多,工藝孔開在舷側總段的中部,吊裝變形風險比分段小很多。

6) 工藝孔開設完畢之后,可在該階段安裝工藝孔門框工裝,能縮短后續船塢平臺到貨艙內部的專用通道搭設時間(約1.5 d)。

1.2.2 缺點分析

1) 由于舷側開孔尺寸太大,在舷側臥態總組階段開孔,總段在翻身搭載過程中,開孔處存在變形風險。

2) 該船采用的貨艙面油漆的要求很高,任何火工都會對其造成破壞,從而影響整個貨艙的涂層。因此,貨艙面開孔四周不能設置加強材。

1.3 船塢搭載階段開孔優缺點分析

1.3.1 優點分析

在船塢搭載階段開孔,所在舷側總段已完成翻身吊裝作業,且整個貨艙結構都已搭載結束,結構剛性有了保證。在船塢搭載階段開孔對結構變形的影響不大,無需在開孔處設置額外的臨時加強結構。

1.3.2 缺點分析

1) 在船塢搭載階段開設舷側開孔需等到整個貨艙相關結構搭載完畢之后才能進行,以避免舷側開孔造成貨艙搭載精度不滿足要求,施工等待周期較長。

2) 舷側開孔底部在高度上距離船體基線8 874 mm,加上塢墩和墊木高度1 800 mm,開孔底部在高度上距離船塢地面超過了10 m,在船塢搭載階段施工屬于高空作業,除了需配置相應的高空液壓車等設備以外,對施工效率和安全性都有不利影響。從施工周期的角度看,在船塢搭載階段開孔,2個工人約需8 d時間完成,占用吊車和高空液壓車各1臺。

3) 開孔部位涉及船體外板、船體內縱壁和這2層板架間的所有構件,即整個舷側壓載艙在開孔處的內部構件需全部割除,便于后續鋪設進出貨艙通道,這些割除的板架零件都需從船體內部移出,對于船塢階段的高空作業來說,工作量很大,施工周期約為3 d。

1.4 最佳開孔階段選取

綜合對比在分段建造、平臺總組和船塢搭載等3個階段進行舷側工藝孔開孔的優缺點之后可發現,在平臺總組階段開設舷側開孔是合理的,且存在可行性,將舷側工藝孔開孔階段前移,能給后續貨艙內部的施工提供先決條件。此外,從施工周期的角度看:分段建造階段與平臺總組階段的開孔時間和零件移運時間均相同,分別為2.5 d和0.5 d,但通過有限元計算發現,在分段建造階段開孔變形量較大,不符合精度要求,因此不可取;船塢搭載階段的開孔時間是平臺總組階段開孔時間的3.2倍(約為8 d),零件移運時間是平臺總組階段的6倍(約3 d),且需長時間占用吊車和液壓車資源。

因此,最終選擇在平臺總組階段進行舷側工藝孔開孔,通過綜合分析開孔所在舷側總段的結構特點、總組方式、涂裝要求、起吊設備和場地布置等因素的影響,對平臺總組階段開孔技術進行研究,圍繞吊裝方案編制和吊裝強度校核進行分析。

2 平臺總組階段開孔技術

2.1 吊裝方案設計

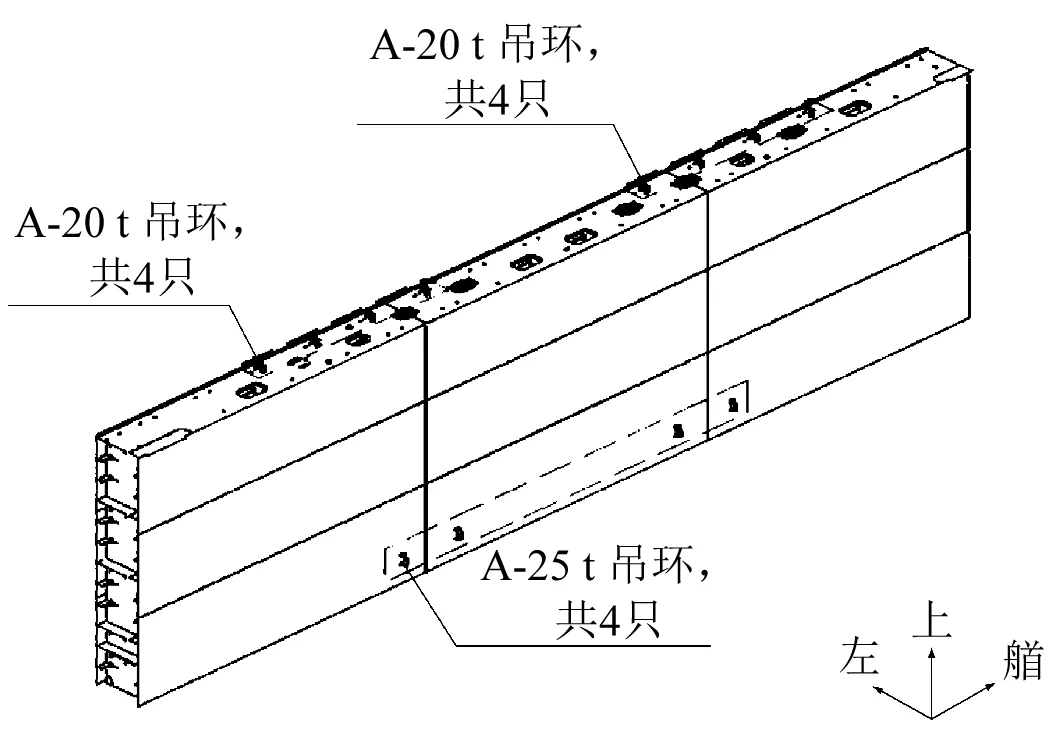

該船需開孔的舷側總段為CZ21P和CZ22P,每個總段均由3個分段合攏而成。以CZ21P總段為例,該總段包含CS21P、CS22P和CS23P等3個分段,其在舾裝件安裝完整情況下的質量為146 t,開孔位于總段的重心附近。綜合分析總段吊裝方式,結合總段結構的分布特點和開孔部位,為使整個總段吊運過程中,所有船體結構都能平均參與受力,從負荷平衡的角度編制吊裝方案,基于SPD船舶設計軟件中的船體結構模型對吊環等工藝件進行建模,吊環布置圖見圖7。

圖7 舷側總段搭載吊環布置

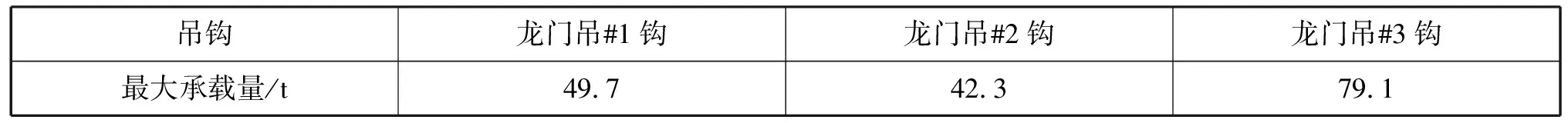

對龍門吊3個吊鉤的受力情況進行初步計算,結果見表1。

表1 龍門吊各鉤受力情況

2.2 吊裝強度校核

為避免在開孔處增加額外的工藝件加強結構導致貨艙涂層遭到破壞,以CZ21P總段為例,借助TSV-BLS吊裝計算分析軟件,在不增加工藝件加強結構的情況下對舷側總段在起吊、翻身和搭載過程中的典型工況進行應力和變形分析。基于統一三維模型的船舶智能化設計理念,需將SPD軟件中的船體結構模型和吊環模型等三維模型導入TSV-BLS吊裝軟件中,以統一的三維模型為基礎,驗證吊裝工藝的合理性,消除變形風險,最終實現舷側總段平臺總組階段開孔技術的應用。

CZ21P總段搭載的初始狀態為臥態,此時重心位于上升吊環與下降吊環連線的下方,根據翻身吊裝過程中舷側總段吊環載荷的變化規律,翻身過程中下降吊環的載荷將逐漸變小,上升吊環的載荷將逐漸變大,為更真實地反映總段翻身搭載過程,分別選取總段平吊、總段翻身和總段豎直搭載等3種狀態進行有限元分析。

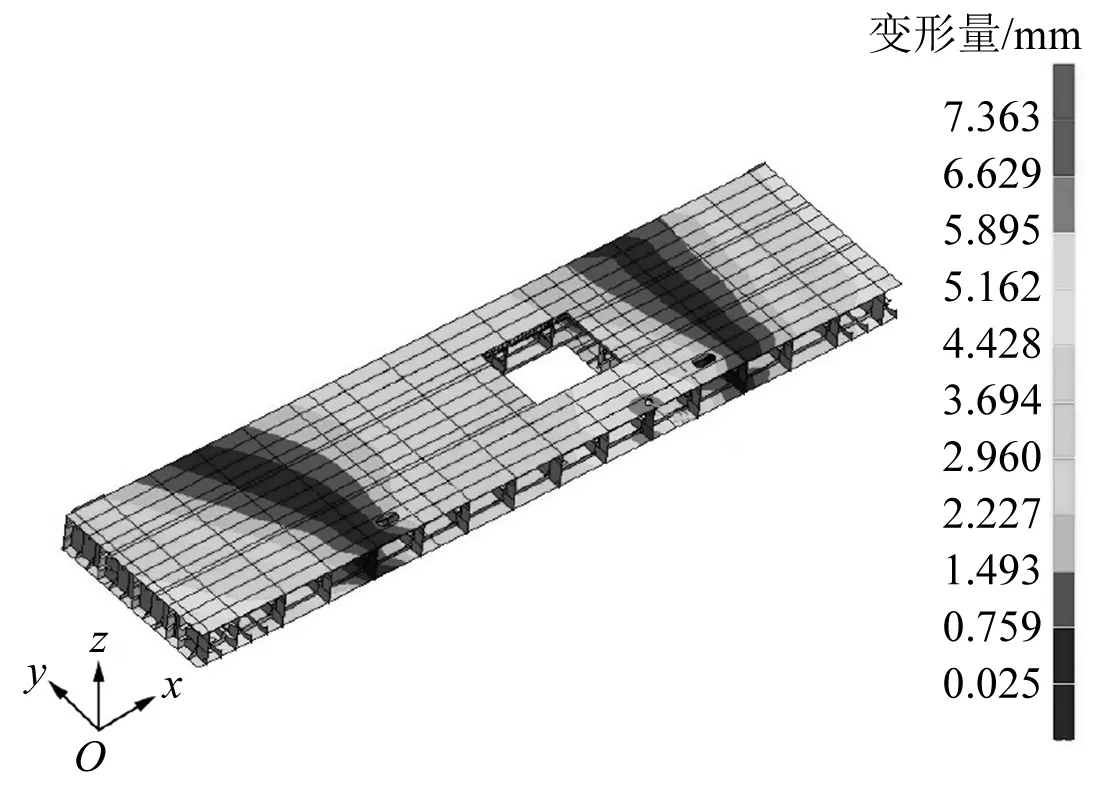

2.2.1 總段平吊時受力分析

通過有限元分析得到CZ21P總段在起吊離地過程中,即外板與地面平行時,最大應力約為120 MPa(發生在平臺板FR75肋位附近,小于許用應力235 MPa),最大變形約為7.8 mm(彈性變形,發生在內縱壁與FR72下口相交處),應力和變形云圖分別見圖8和圖9。

圖8 總段平吊時的應力云圖

圖9 總段平吊時的變形云圖

由上述受力和變形分析可知,在平吊狀態下,開孔及其四周的結構都符合吊裝的變形和應力要求。

2.2.2 總段翻身時受力分析

隨著吊裝的持續進行,上升吊環的鋼絲繩開始縮短,下降吊環的鋼絲繩開始伸長,總段進入翻身階段,選取外板與地面夾角為15°作為典型案例,通過有限元分析可得出,此時最大應力約為138 MPa(發生在平臺板FR75肋位附近,小于許用應力235 MPa),最大變形約為7.4 mm(彈性變形,發生在內縱壁與FR72下口相交處),應力和變形云圖分別見圖10和圖11。

圖10 總段翻身15°時的應力云圖

圖11 總段翻身15°時的變形云圖

由上述受力和變形分析可知,在舷側總段翻身過程中,開孔及其四周的結構都符合吊裝的變形和應力要求。

2.2.3 總段豎直搭載時受力分析

翻身繼續進行,直到總段處于豎直搭載狀態,即外板與地面夾角為90°時,通過有限元分析可得出,此時最大應力約為102.6 MPa(發生在平臺板FR75肋位附近,小于許用應力235 MPa),最大變形約為7.5 mm(彈性變形,發生在舷側開孔處球扁鋼自由端),應力和變形云圖分別見圖12和圖13。

圖12 總段搭載時的應力云圖

圖13 總段搭載時的變形云圖

由上述受力和變形分析可知,在舷側總段翻身至90°正態情況下,開孔及其四周結構都符合吊裝的變形和應力要求。

通過對上述3種典型狀態下的TSV-BLS吊裝進行有限元分析可得出,舷側總段的吊環布置方案是符合舷側總段在總組階段開設工藝孔的吊裝強度要求的,且在平吊、翻身和搭載過程中均不需要在工藝孔周圍增加額外的工藝件加強結構。

3 結 語

本文通過對分段建造、平臺總組和總段搭載等3個階段開設工藝孔的優缺點進行對比,選取平臺總組階段作為開設工藝孔的最佳階段,開展船舶舷側工藝孔開孔階段前移技術研究。以某型船為例,基于統一的三維模型設計舷側總段吊裝方案,將通過完整性工藝建模得到的三維模型導入TSV-BLS軟件中,進行總段平吊、翻身和搭載等3種狀態下的吊裝強度校核,驗證該吊裝方案的合理性,并最終在該船上得到了成功應用,為該船后續貨艙內部的施工創造了良好條件,有效縮短了船塢周期。本文的研究還可為其他類型船舶的舷側工藝孔開孔階段前移提供參考。