擠壓式薄壁管在船舶淡水系統的實船應用

唐小東

(中國船舶及海洋工程設計研究院, 上海 200011)

0 引 言

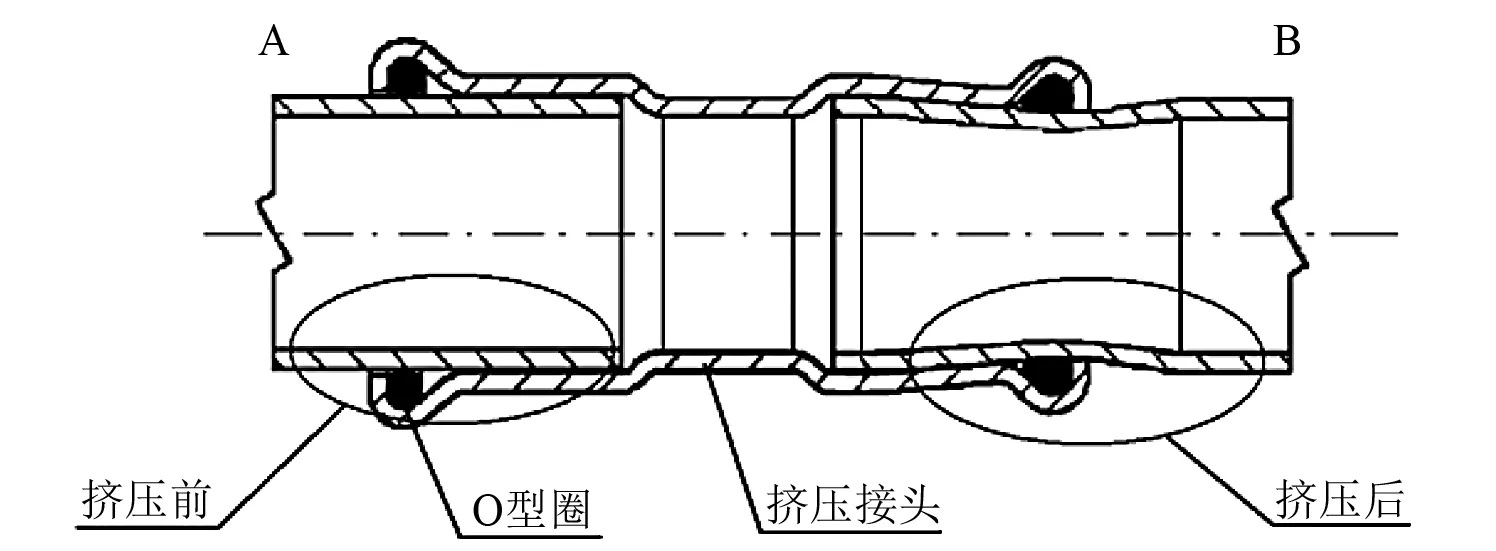

擠壓式薄壁管采用特種密封圈封口管附件連接管子端口,采用擠壓工具(或稱模具、鉗口)擠壓管口,采用徑向收縮外力使金屬管附件和管子受壓之后一起產生永久性塑性變形,并采用金屬材料自身的有效剛性保持緊固作用。圖1為擠壓式薄壁管和管附件受壓前后的連接示意,位于管附件凹槽內部的O型密封圈發生形變能有效保證管路的水密性。

圖1 擠壓式薄壁管和管附件受壓前后的連接示意

擠壓式薄壁管常安裝在通道、工作艙室、廚房和淋浴衛生區域等空間狹小和對美觀要求較高的處所內。與傳統采用法蘭或接頭連接的管路相比,擠壓式薄壁管具有重量輕、密封性能好、現場安裝適應性強、經濟性高、施工便捷和連接可靠等優點,可滿足設計壓力小于1.6 MPa的各類系統的需求。本文結合某型1 500噸級船舶的日用淡水系統管路采用的不銹鋼擠壓式薄壁管的生產設計和現場安裝應用實例,對薄壁擠壓管設計和安裝的基本方法及注意事項進行詳細闡述。

1 擠壓式薄壁管的特性

與傳統管路相比,擠壓式薄壁管具有壁厚小、重量輕、連接方式可靠、安裝快和效率高等特點。

1.1 壁厚小,重量輕

國內的艦船為滿足裝備配置和設計航速需求,通常對排水量控制有一定的要求。本文所述1 500噸級船舶有實現減重15 t的目標。在設計該船前期,其洗滌水系統和飲用水系統采用了022Cr17Ni12Mo2的無縫不銹鋼管材,通過滬東中華造船(集團)有限公司具有自主知識產權的船舶產品三維設計軟件SPD生產設計列表計算,2個淡水系統總重約為3.275 t,而更換為316L擠壓式薄壁管估算,系統總重約為1.796 t。由實船統計計算結果(見表1)可知,采用擠壓式薄壁管的管路系統總重量(包括法蘭、接頭和管附件等)約為采用無縫不銹鋼管的管路系統總重量的54.8%,實現系統減重1 479 kg,占減重目標的10%,相當可觀。

表1 擠壓式薄壁管與無縫不銹鋼管重量對比

1.2 連接方式可靠

擠壓式薄壁管采用擠壓式連接方式,具有以下特點:

1) 防松動。采用擠壓工具將連接部位一次性做“死”,避免活接頭松動的可能性,可有效防止船體振動和水錘現象引發的共振。

2) 密封性好。O型圈在密封槽內徑向收縮抱緊,密封性較好。

3) 抗拉脫。擠壓部位變形,中間小、兩頭大,具有軸向抗拉脫性能。

4) 抗旋轉。擠壓部位變形為六角形,能防止管件旋轉。

擠壓式薄壁管因具有以上特點而在船舶系統中得到了廣泛應用。近年來,擠壓式薄壁管主要應用于船舶管系的冷熱水系統、空調循環水系統、消防水系統、壓載水系統、噴淋系統、污水系統、低壓空氣管路和真空管路等多種系統中。

1.3 安裝快,效率高

在傳統的管路制造中,需先在內場管件工廠加工、處理,再上船安裝,較為費時、費力。擠壓式薄壁管采用電動擠壓工具,一次性成型,連接過程中無焊接工作。根據生產經驗工時統計,擠壓式連接方式的效率比傳統連接方式提高3~5倍,能極大地提高生產效率,降低船廠的人力資源成本。圖2和圖3分別為采用擠壓式薄壁管和無縫不銹鋼管的管路連接現場施工情況。

圖2 采用擠壓式薄壁管的管路連接現場施工情況

圖3 采用無縫不銹鋼管的管路連接現場施工情況

傳統方式采用生產設計放樣,在車間進行管路制造和加工,在船上安裝的模式,即管子的加工制造和上船安裝在不同的時間和地點完成。擠壓式薄壁管的制造和安裝可在船艙內部進行,根據管子零件圖現場下料和安裝,能大大縮短施工時間。

2 擠壓式薄壁管應用注意事項

擠壓式薄壁管作為一種新型管路,在制造加工、安裝和維護等方面與傳統的管路有諸多不同之處,下面對擠壓式薄壁管設計和安裝過程中的幾個注意事項進行簡要介紹。

2.1 管路系統安裝

由于擠壓式薄壁管的加工和安裝是在船上同一時間進行的,故在加工和安裝時均需遵循一定的原則,以保證滿足安裝和使用要求。

2.1.1 管子切割

首先根據生產設計的零件圖確定要加工的管子的長度;然后使用配套的專用割管器將管子切割成需要的長度。在管子切割完成之后,使用去毛刺工具對管子端口內外的毛刺進行處理,防止邊緣鋒利的端口在管子插入連接件時損壞O型環,從而影響管子的密封性能。

2.1.2 管子安裝

在安裝擠壓式薄壁管時,要將管子端部插到連接件底部凸臺處,并使用配套的專用擠壓嵌在連接部位進行擠壓。由于擠壓式連接不同于法蘭連接,一旦用工具擠壓,將無法拆卸,各部位沿軸線方向不能隨意移動,因此管路和附件的擠壓接頭部位在安裝時要按同一方向逐個 “拼接”,建議在安裝管路系統時進行現場預裝。

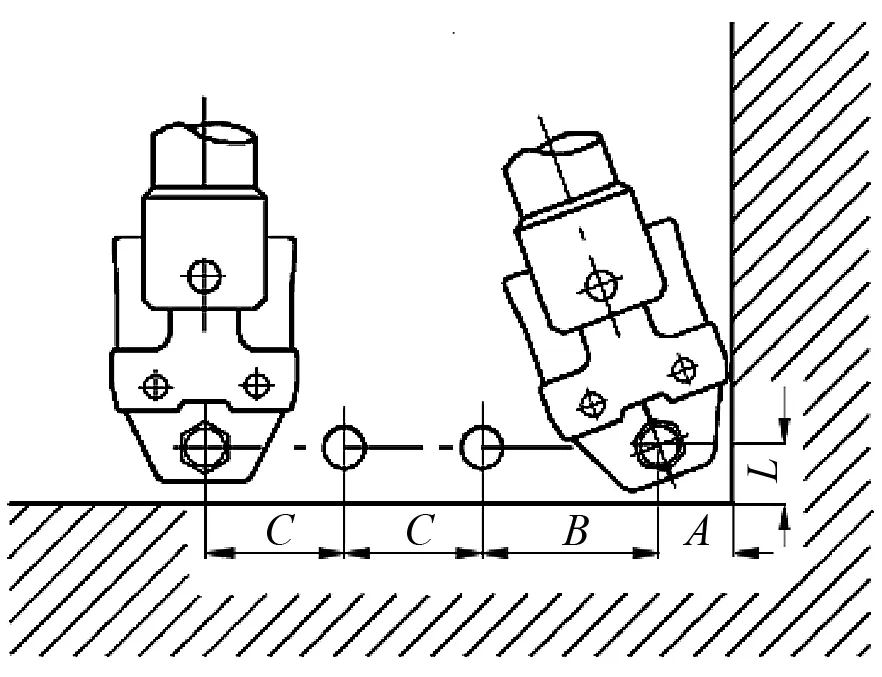

2.1.3 安裝維修空間

在安裝擠壓式薄壁管時,要注意預留擠壓工具操作維修空間,以免造成無法操作。圖4和表2給出了部分常用規格管路安裝時所需的最小空間尺寸。

圖4 擠壓工具操作維修空間

表2 擠壓式薄壁管安裝操作所需最小空間尺寸

2.2 考慮熱膨脹補償

由于金屬材料固有的熱膨脹性能,當管路內部介質或外部環境溫度發生變化時,會導致管子出現熱脹冷縮的現象,這一現象在直管段尤為明顯。

根據熱膨脹公式,管子伸縮量的計算公式為

ΔL

=κ

·(L

×ΔT

)(1)

式(1)中:κ

為線膨脹系數;L

為管子長度;ΔT

為溫度變化值。在一定的溫度變化范圍內,管子的線膨脹系數κ

為常數,因此管子長度和溫度變化值是影響管子熱膨脹的主要因素。不銹鋼在20~200 ℃溫度范圍內的線膨脹系數為0.016 5 mm/(m· K),即5 m的管子,溫度變化值為20 K,管子在長度方向上的變化約為1.65 mm。因此,在溫度變化較大的系統和直線長度較長的系統中,在進行管路布置和固定支架安裝時需考慮溫度對管子的熱膨脹影響。2.2.1 熱膨脹補償措施

下面給出3種熱膨脹補償措施。

1) 可通過加裝軸向補償器(見圖5)或擾性金屬波紋管消除熱膨脹帶來的影響,該補償器兩端為擠壓管接頭,中間擾性部分可滿足一定的軸向補償要求。

圖5 軸向補償器

2) 在進行管路布置時,有意將較長的直管段做成“Z”字型。在一個不完全筆直的管系中,熱膨脹導致的長度變化可通過管系的幾何形狀帶來的彈性特性部分或全部得到補償。

3) 在一個較為復雜的管路連接中,可通過設置固定管夾和滑動管夾實現對部分熱膨脹的補償。圖6為管子滑動支架補償法示意,當直管段因溫度變化而出現熱膨脹現象時,滑動管夾可允許支管部位沿軸向運動,與之相連的支管會受到一個“杠桿作用”的影響,此時固定管夾起到支點的作用。可根據管路大小和管路布置情況得出預期膨脹值,按實際情況設置管夾。

圖6 管子滑動支架補償法示意

2.2.2 管夾選用和支架設置

擠壓式薄壁管管夾宜采用有橡膠包覆和底部襯膠類的管夾,以免擠壓式薄壁管與管夾金屬本體直接接觸導致變形破壞,同時襯膠類管夾能有更好的減振降噪效果。

擠壓式薄壁管支架的設置除了要遵循船舶設計一般管路支架設置的原則以外,還要綜合考慮熱膨脹補償所需的固定支架和滑動管夾。擠壓式薄壁管支架既不能安裝在管附件上(如擠壓接頭、彎頭等處),也不能安裝在阻礙管子熱膨脹方向自由位移的部位。根據設置原則和安裝經驗,管路支架的間距一般約為1.5 m。圖7為支架設置,顯示了支架設置正確點位和錯誤點位的情況,其中:正確點位為1、3、4、5和7;錯誤點位為2和6。

圖7 支架設置

2.3 避免電偶腐蝕

不銹鋼與鍍鋅鋼管、碳鋼、鑄鐵和鑄鋼等材料相比處于高電位,因此這些材料在導電流體介質中相互接觸時,不銹鋼能得到保護,其他材料會發生電偶腐蝕。因此,在選用管路閥件和附件時,應優先選用與主管路一致的材質,以免產生電偶腐蝕。

2.4 穿艙件

擠壓式薄壁管穿過普通鋼質艙壁,可采用圖8所示的制成品通艙件,穿艙部分有鋼質保護套管。

圖8 擠壓式薄壁管通艙件

上述通艙件屬于擠壓式薄壁管,不能滿足SOLAS公約要求的“A級分隔”的穿艙。在實際應用中,若需要通過“A級分隔”的艙壁,須選用滿足SOLAS公約要求的《耐火試驗程序規則》試驗的通艙件,或在該穿艙處用滿足A級分隔要求的通艙件局部過渡連接。

3 結 語

擠壓式連接技術的應用越來越廣泛,其有諸多優越性,也有許多特殊性。在現代造船模式下,應進一步從船廠設計成本和生產效率等多方面考慮擠壓式薄壁管的實際應用價值,更好地發揮新技術、新工藝的優勢。