金剛石涂層刀具加工石墨的切削性能*

陳守峰,王成勇,鄭李娟,周玉海,2,余新偉,李文紅

(1.廣東工業(yè)大學 機電工程學院,廣州 510000)(2.廣州鐵路職業(yè)技術(shù)學院 機電工程學院,廣州 510430)(3.深圳市石金科技股份有限公司,廣東 深圳 518101)

各向同性等靜壓石墨具有高強度、高硬度、耐腐蝕、強導(dǎo)電能力等優(yōu)異的機械物理性能,被廣泛應(yīng)用于太陽能直拉單晶石墨熱場、模具EDM電火花放電、3C消費電子以及半導(dǎo)體等領(lǐng)域[1-2]。但是,等靜壓石墨材料的高硬度、低斷裂韌性和較高的磨蝕性等特性導(dǎo)致其機械加工過程中存在刀具磨損嚴重的問題,進而影響其加工質(zhì)量。因此,需要使用高性能、高強度、高硬度、耐磨損的切削刀具。

早期,石墨加工所用的切削刀具主要為硬質(zhì)合金刀具和TiAlN涂層刀具。文獻[3]指出:在石墨電極高速銑削加工中,硬質(zhì)合金微銑刀的主要磨損形式是前刀面磨損、后刀面磨損和崩刃。文獻[4]指出:降低硬質(zhì)合金刀具的Co含量和晶粒尺寸能夠延長刀具壽命。文獻[5]指出:在初始磨損階段,TiAlN涂層刀具主要是涂層脫落和微崩刃;穩(wěn)定磨損階段主要是后刀面磨損;急劇磨損階段主要是刀具的嚴重崩刃和涂層脫落;磨粒磨損是刀具磨損的主要形式。文獻[6]指出:合理選擇微銑刀幾何參數(shù)可有效降低刀具的切削力和后刀面磨損。

金剛石涂層刀具具有硬度高、耐磨性好、摩擦系數(shù)低等優(yōu)點,被認為是石墨加工的最佳刀具。文獻[7]指出:在使用壽命方面,金剛石涂層刀具>TiAN涂層刀具>硬質(zhì)合金刀具。文獻[8]指出:金剛石涂層刀具壽命是TiAlN涂層刀具的10倍;金剛石涂層刀具的主要磨損形式是涂層脫層和剝落。文獻[9]指出:在研究金剛石涂層刀具加工石墨和高硅鋁合金等材料時,發(fā)現(xiàn)金剛石涂層和基體的結(jié)合力弱是刀具失效的主要原因。

如何提高金剛石涂層與基體的結(jié)合力成為研究的熱點。文獻[10]指出:金剛石涂層與基體結(jié)合力弱的原因是金剛石涂層與基體之間熱膨脹系數(shù)不匹配,在結(jié)合界面上優(yōu)先形成了石墨層。文獻[11]提出,采用Cr-N中間層作為擴散阻擋層,以阻止鈷/鐵的催化活性,在一定程度上可緩解界面殘余應(yīng)力,增強金剛石涂層在這些基底上的附著力。文獻[12]提出:采用晶粒細化的方法制備的微米、納米復(fù)合金剛石涂層刀具的結(jié)合力更強,摩擦系數(shù)更小,壽命更長,加工質(zhì)量更好。文獻[13]指出:超細晶粒金剛石涂層刀具的使用壽命是粗晶粒金剛石涂層刀具的1.4倍,加工質(zhì)量更好。文獻[14]則對比了MCD,SMCD, NCD和MCD/NCD復(fù)合金剛石涂層刀具的切削壽命,并指出其分別是普通硬質(zhì)合金刀具的4.7、6.0、6.7 和8.0倍。

在以上研究的基礎(chǔ)上,對不同廠家制備的金剛石涂層刀具的切削性能開展研究,并與WC硬質(zhì)合金刀具和TiAlN涂層刀具的性能對比,分析不同類型金剛石涂層刀具的涂層形貌、切削壽命、表面粗糙度以及切削力。

1 試驗材料與方法

1.1 試驗材料與刀具

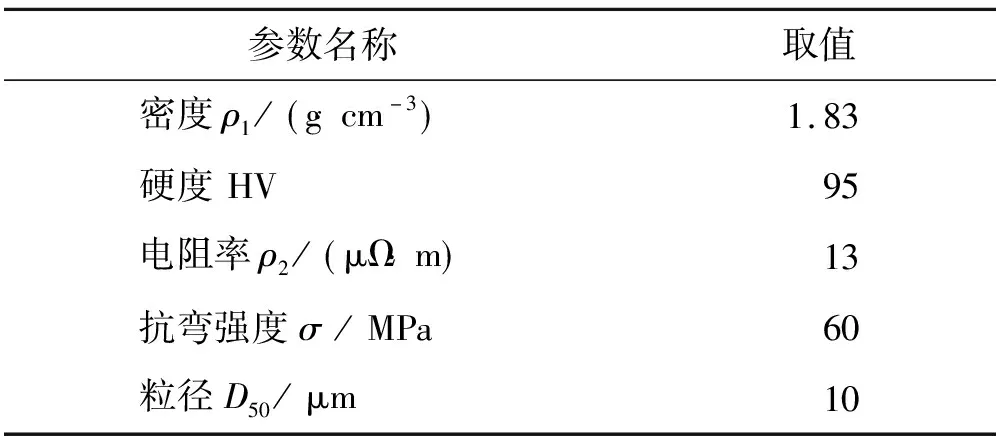

試驗所用石墨材料為西格里SGL R8510,其基本參數(shù)如表1所示。

表1 石墨材料參數(shù)

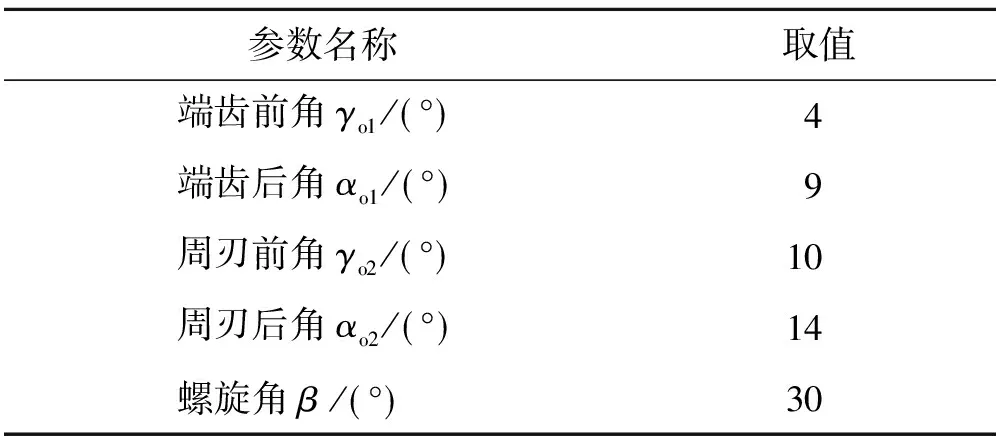

試驗所用刀具基體為硬質(zhì)合金(牌號:森拉天時CTF12A),鈷的質(zhì)量分數(shù)為6%,硬質(zhì)合金顆粒粒徑為0.8 μm,硬度為92 HRA。選擇直徑為6 mm的銑刀,銑刀刃數(shù)為4刃,具體參數(shù)如表2所示。分別委托不同廠家定制金剛石涂層刀具,不同類型金剛石涂層刀具的編號為DF1、DF2、DF3、DF4。

表2 銑刀參數(shù)

1.2 試驗裝備與方法

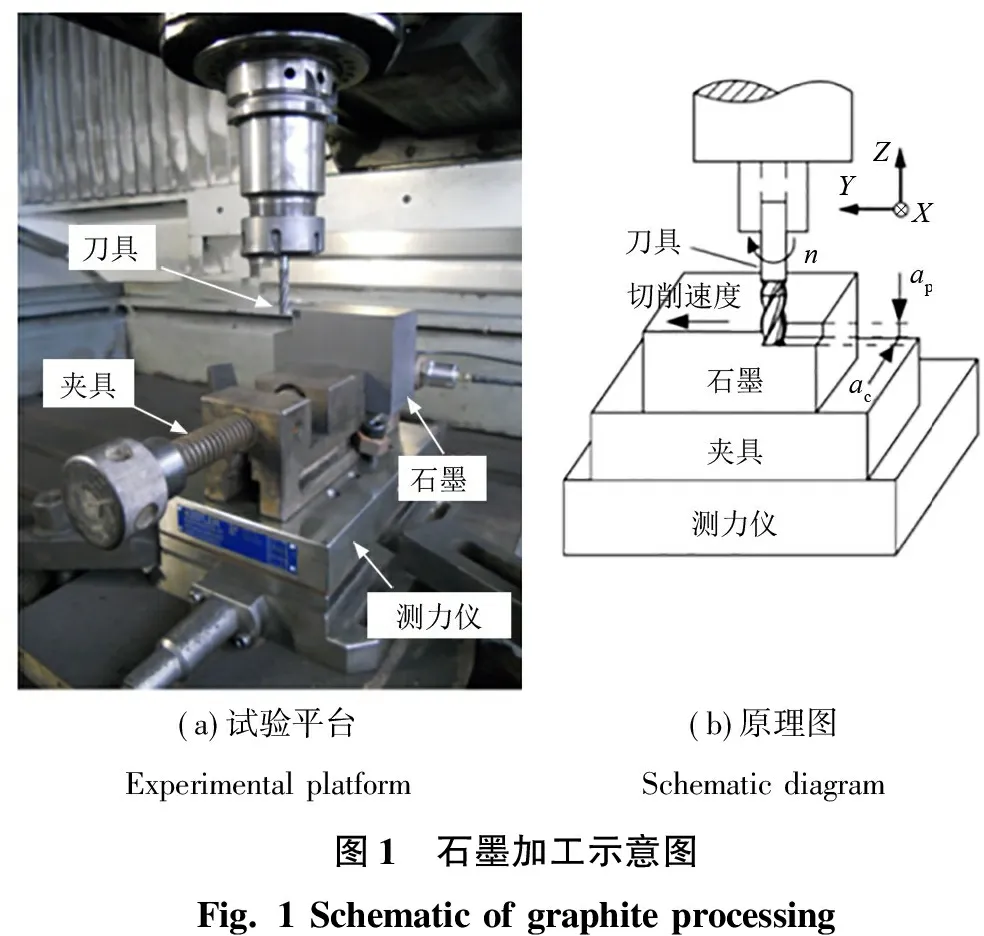

石墨加工在DMU 60T高速加工中心上進行,如圖1a所示。圖1b中的ap為軸向切深,ac為徑向切深。加工中心的最高主軸轉(zhuǎn)速為24 000 r/min,最大進給速度為26 m/min。采用Kistler 9257B測力儀測量切削過程的切削力,測量時設(shè)定的采樣頻率為10 kHz;采用TR100S型便攜式粗糙度測量儀測量石墨加工后的表面粗糙度;采用KS-3400N型掃描電子顯微鏡觀察涂層以及刀具磨損形貌;采用OLYMPUS SZ61體式顯微鏡測量銑刀端齒及周刃后刀面磨損寬度。

a 試驗平臺Experimentalplatform b 原理圖Schematicdiagram圖1 石墨加工示意圖Fig.1Schematicofgraphiteprocessing

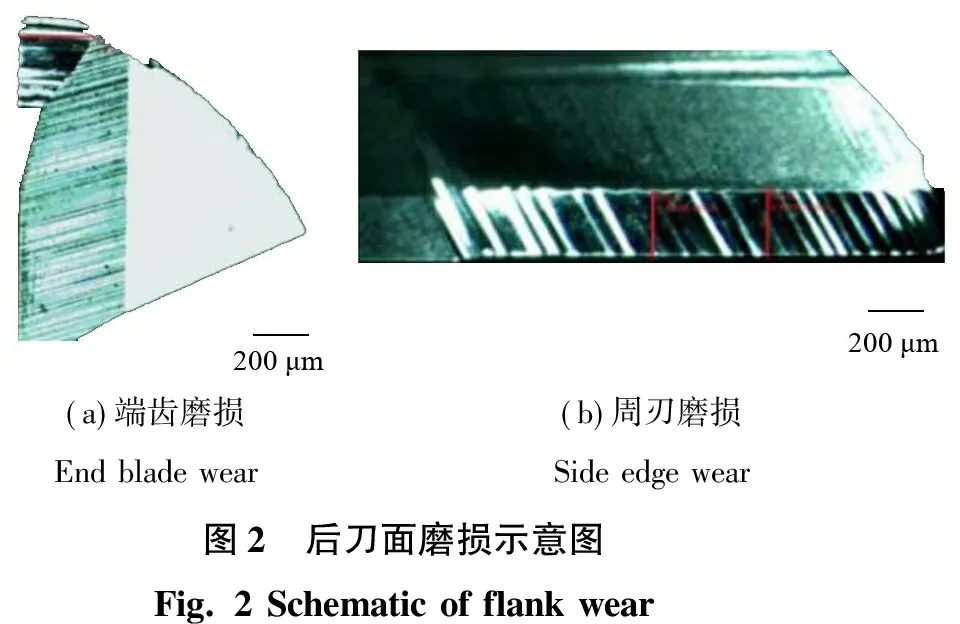

刀具切削性能對比試驗采用順銑加工方式,切削速度為240 m/min,每齒進給量為0.05 mm/r,軸向切深為2.0 mm,徑向切深為0.5 mm。試驗中,刀具每次切削長度達到75 m,觀察刀具磨損情況,然后測量,如圖2所示。分別測量刀具4個齒的后刀面磨損寬度,并計算4個齒的后刀面磨損寬度平均值,將其作為刀具磨損量。如果試驗中觀察到刀具磨損量達到200 μm或者出現(xiàn)異常破損,認定刀具失效。同時,記錄試驗過程中切削力和工件表面粗糙度值。在每次測量表面粗糙度時,分別在被加工表面的5個不同位置測量粗糙度,然后取平均值。

a 端齒磨損Endbladewear b 周刃磨損Sideedgewear圖2 后刀面磨損示意圖Fig.2Schematicofflankwear

2 試驗結(jié)果與討論

2.1 不同類型金剛石涂層材料微觀形貌

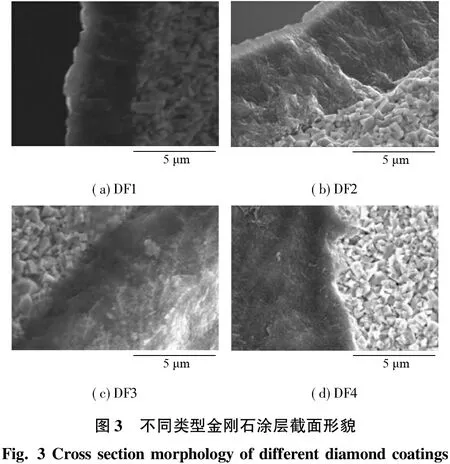

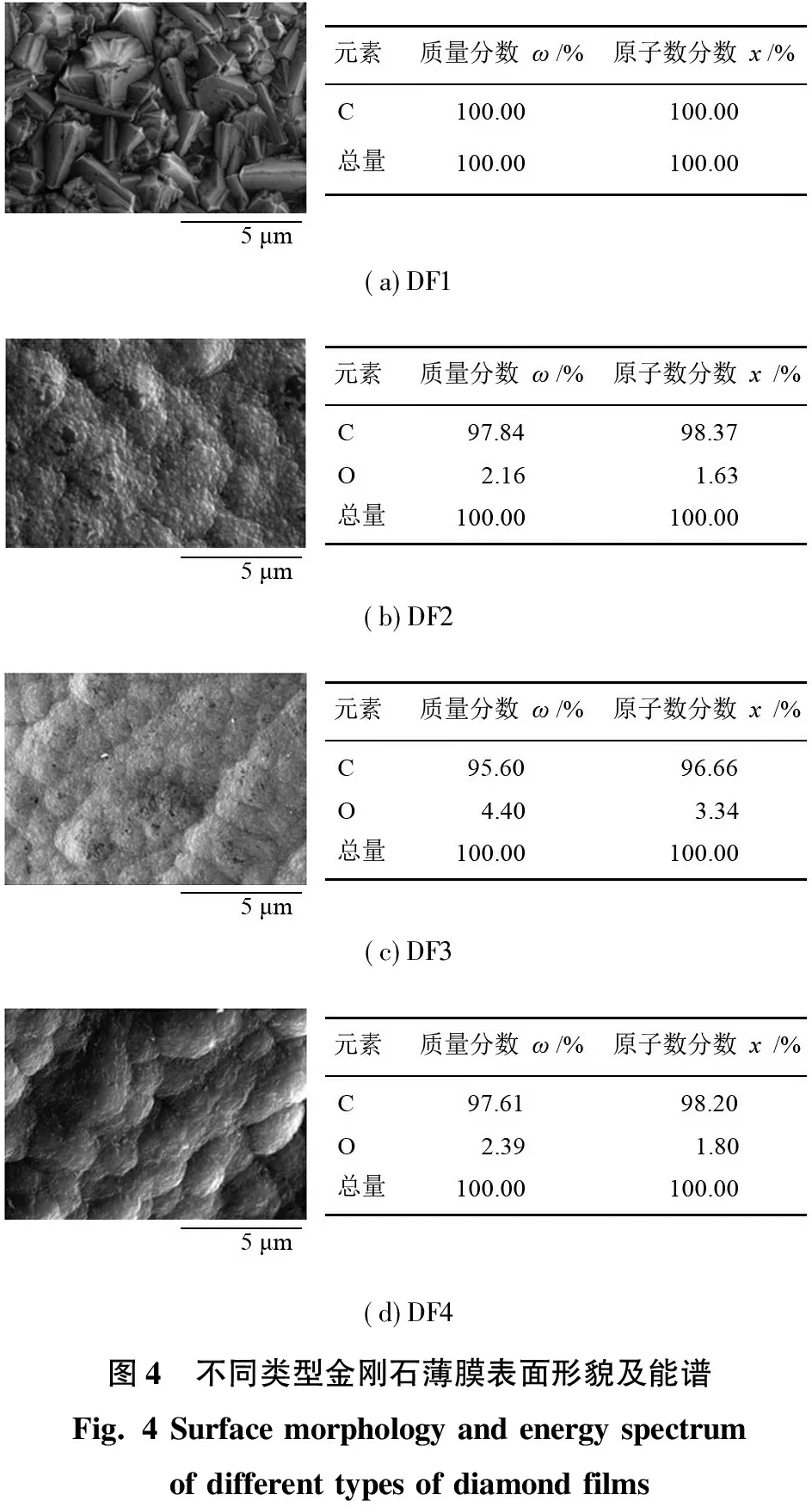

采用掃描電子顯微鏡對4組刀具的金剛石薄膜表面進行觀察,分別獲取其截面形貌和表面形貌,如圖3、圖4所示。

a DF1 b DF2 c DF3 d DF4圖3 不同類型金剛石涂層截面形貌Fig.3Crosssectionmorphologyofdifferentdiamondcoatings

a DF1 b DF2 c DF3 d DF4圖4 不同類型金剛石薄膜表面形貌及能譜Fig.4Surfacemorphologyandenergyspectrumofdifferenttypesofdiamondfilms

試驗采用相同規(guī)格的硬質(zhì)合金基體。由圖3可見:基體材料的斷裂面WC晶粒清晰,存在較多的孔隙,但整體較松散。各金剛石涂層與硬質(zhì)合金基體之間均緊密結(jié)合,且部分金剛石晶粒與WC晶粒鑲嵌在一起,形成了致密的過渡層。DF1金剛石涂層截面顏色較暗,為典型的柱狀晶生長,涂層表面較粗糙。DF2、DF3金剛石涂層的底層顏色較暗,為常規(guī)柱狀金剛石涂層,表面顏色較亮,由致密的細晶粒納米金剛石薄膜組成,表面粗糙度較低。

由圖4可知:DF1金剛石涂層純度較高,C的質(zhì)量分數(shù)為100%,而且能明顯看出金剛石晶粒取向是{111}和{220}面的。金剛石晶型發(fā)育良好,裸露的各晶棱清晰可見,呈典型的八面體特征,晶粒主體部分埋于薄膜中。晶粒粗大,平均晶粒尺寸>1 μm,屬于典型的微晶金剛石[15],但晶粒大小不均勻,晶粒表面較粗糙。

由圖4還可知:DF2、DF3、DF4金剛石涂層薄膜具有一定的相似性,含有少量的O元素,C的質(zhì)量分數(shù)稍微降低;表面呈明顯的球狀晶團,無明顯晶界,晶粒比較細小,每個晶團上包含若干個小金剛石球狀顆粒,達到納米尺度。該類型的金剛石薄膜表面比較平坦,表面粗糙度較低。

2.2 切削壽命

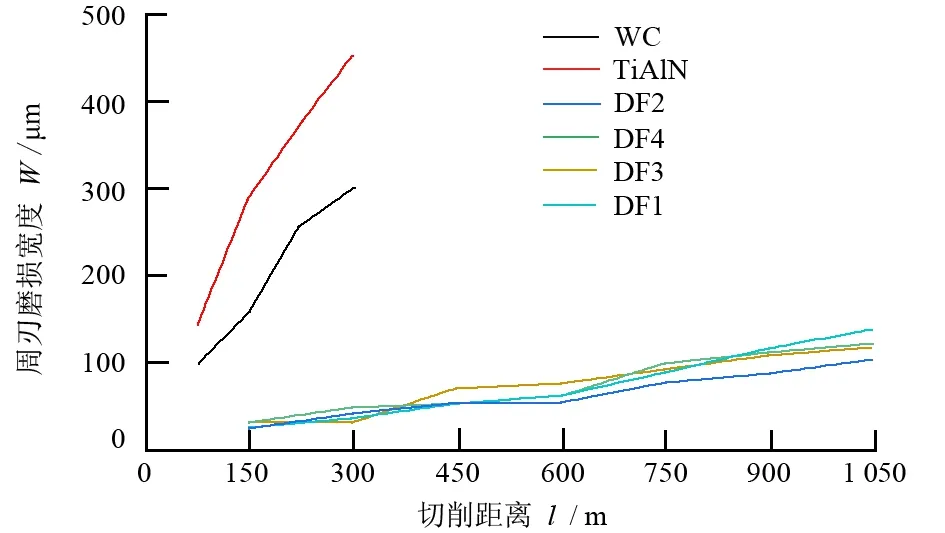

將刀具后刀面磨損寬度達到200 μm或者刀具出現(xiàn)異常破損作為刀具壽命終止的判定指標。圖5為不同材料涂層刀具周刃磨損曲線。圖5中:WC硬質(zhì)合金刀具和TiAlN涂層刀具磨損較快,可測數(shù)據(jù)量較少,在切削距離為300 m時,2種刀具的磨損測量結(jié)束。

圖5 不同材料涂層刀具周刃磨損曲線

由圖5可知:TiAlN涂層刀具的周刃磨損比WC硬質(zhì)合金刀具的嚴重,在切削距離為100 m左右時, TiAlN涂層刀具的周刃后刀面磨損寬度已達到200 μm。2種刀具在相同切削參數(shù)下的周刃磨損曲線呈現(xiàn)急劇上升的趨勢,無明顯的磨損階段。

由圖5還可知:DF1、DF2、DF3、DF4等4種金剛石涂層刀具的周刃磨損曲線呈現(xiàn)緩慢上升趨勢。在切削距離為1 050 m時,DF1金剛石涂層刀具磨損寬度最大達到137 μm,DF2金剛石涂層刀具磨損寬度最大達到103 μm。總體來說,4種金剛石涂層刀具的周刃磨損差異性較小。

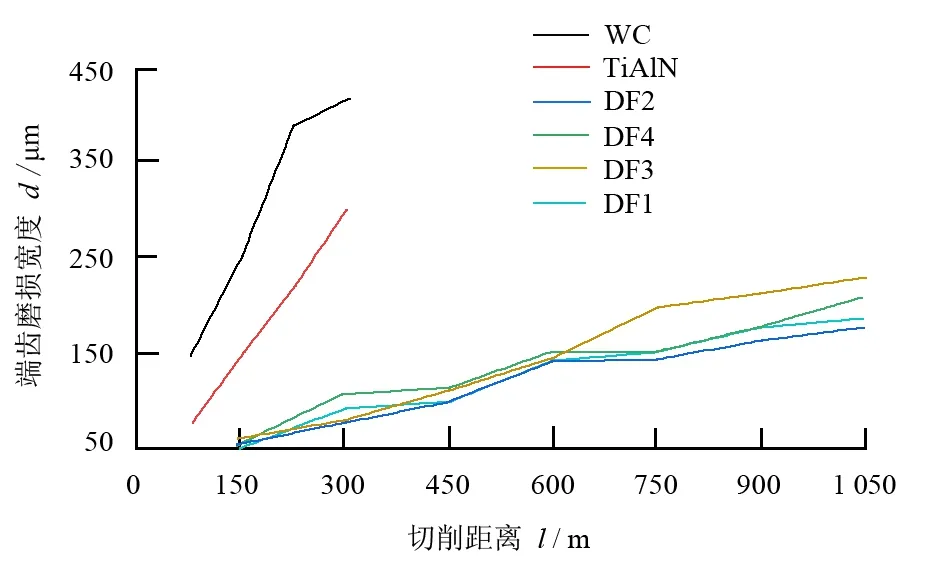

圖6為不同材料涂層刀具端齒磨損曲線。由圖6可知:不同涂層刀具端齒的磨損趨勢和周刃磨損趨勢基本一致;當WC硬質(zhì)合金刀具在切削距離為100 m左右和TiAlN涂層刀具在切削距離為225 m時,兩者的端齒后刀面磨損寬度均達到200 μm;金剛石涂層刀具的壽命明顯大于TiAlN涂層和WC硬質(zhì)合金刀具的壽命;在切削距離為1 050 m時,DF2金剛石涂層刀具的端齒后刀面磨損寬度為176 μm,DF1金剛石涂層刀具的端齒磨損寬度為188 μm,DF3和DF4金剛石涂層刀具端齒后刀面磨損寬度分別為228 μm和206 μm。將后刀面磨損量達到200 μm作為刀具的壽命極限,粗略估算后,金剛石涂層銑刀的壽命比TiAlN涂層刀具和WC硬質(zhì)合金刀具的壽命提高了10倍以上。4種金剛石涂層刀具中,納米晶DF2金剛石涂層刀具的磨損最慢,磨損寬度始終最小。

圖6 不同材料涂層刀具端齒磨損曲線

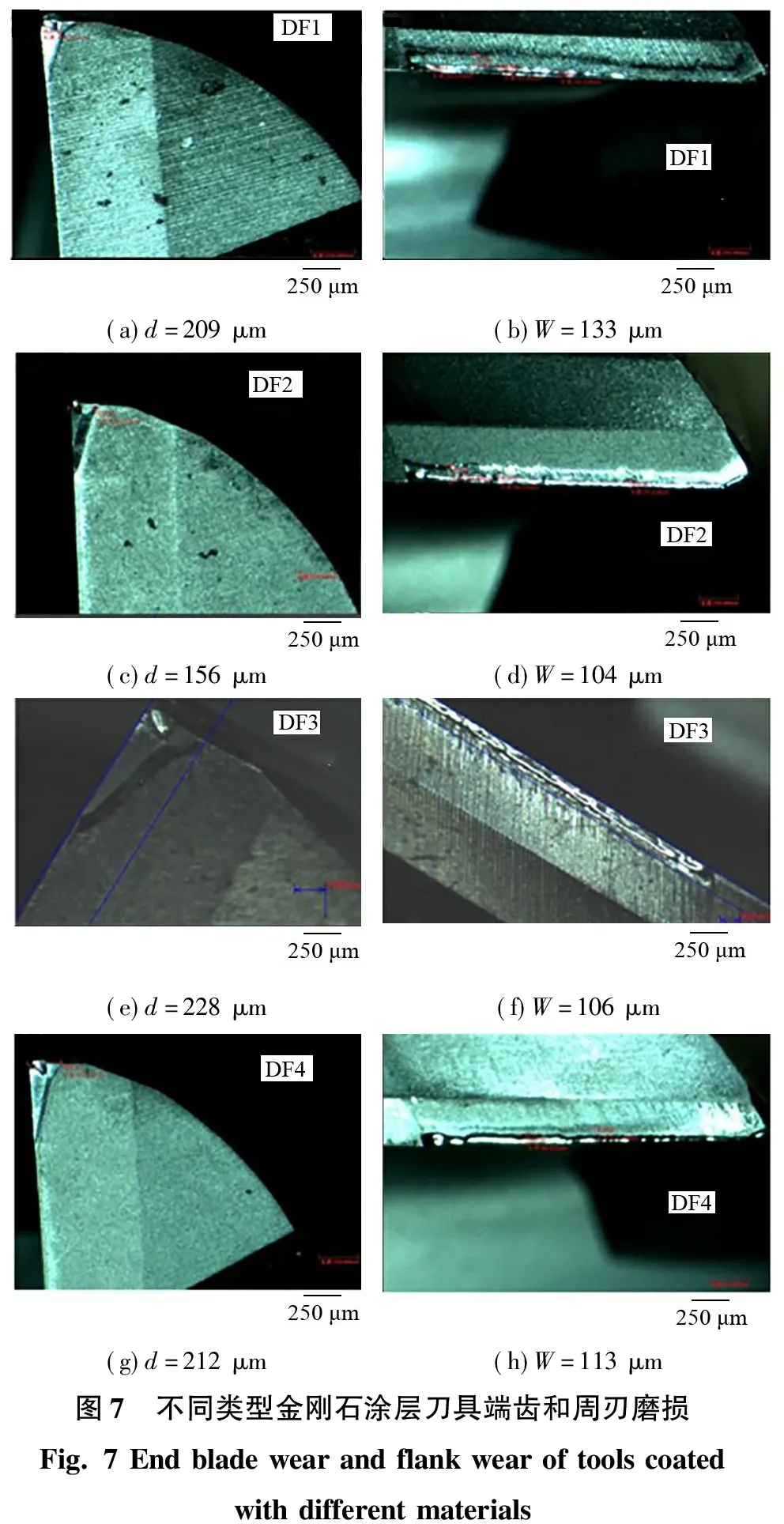

隨機選取1個刀齒,對4種金剛石涂層刀具的端齒和周刃磨損進行觀察,結(jié)果如圖7所示。從圖7可知:4種金剛石涂層刀具周刃磨損情況接近,均出現(xiàn)崩刃現(xiàn)象;同時,DF2金剛石涂層刀具的端齒磨損寬度為156 μm,優(yōu)于其他幾種涂層刀具的。

a d=209μm b W=133μm c d=156μm d W=104μm e d=228μm f W=106μm g d=212μm h W=113μm圖7 不同類型金剛石涂層刀具端齒和周刃磨損Fig.7Endbladewearandflankwearoftoolscoatedwithdifferentmaterials

2.3 表面粗糙度

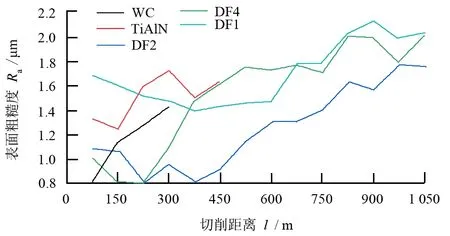

圖8為石墨表面粗糙度隨切削距離的變化。由圖8可知:不同涂層刀具加工后的石墨表面粗糙度呈現(xiàn)出先下降后上升的趨勢。由于涂層刀具的表面涂層增大了切削刃的厚度,刀具初始切削時,鋒利度不夠。隨著刀具進一步磨損,金剛石涂層刀具上突起的涂層晶粒逐漸被磨平,使涂層表面越來越光滑,已加工表面粗糙度越來越小。刀具進一步磨損后,涂層刀具的基體裸露較多,后刀面與工件接觸變成與硬質(zhì)合金基體材料接觸。因此,加工工件表面粗糙度逐漸上升。

由圖8還可知:在切削距離為225 m之后,DF2金剛石涂層刀具加工的表面粗糙度最低,DF1金剛石涂層刀具加工的表面粗糙度最高。

圖8 表面粗糙度隨切削距離變化曲線

由圖4可知:DF1涂層晶粒取向明顯,晶粒粗大,具有一定的強度,但是涂層表面不光滑,與石墨材料之間的摩擦系數(shù)大;DF2金剛石涂層表面呈現(xiàn)微細球狀,結(jié)晶顆粒較細,表面光滑。因此,DF2金剛石涂層刀具加工質(zhì)量較好。

2.4 切削力

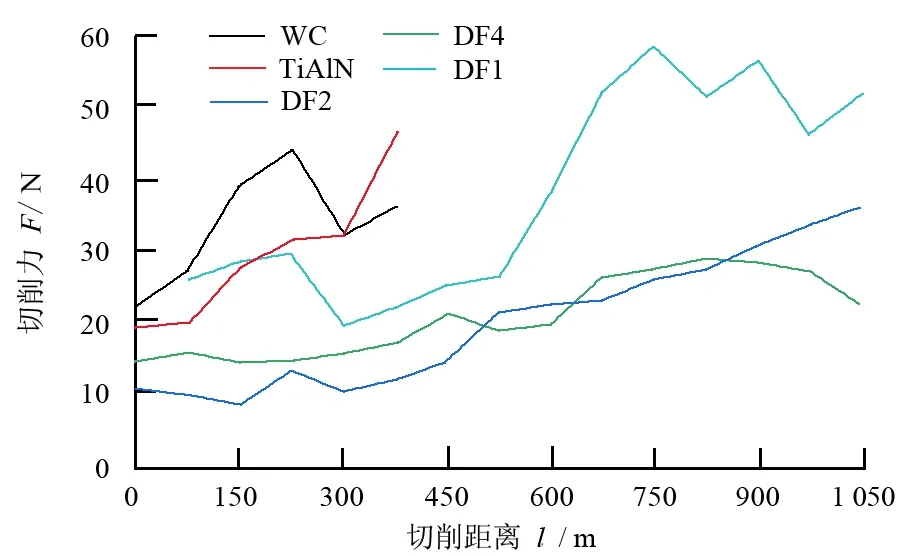

圖9為切削力隨切削距離變化曲線。由圖9可知:隨著切削距離增加,切削力大致先穩(wěn)定在較小切削力的范圍,而后上升。在銑刀初期磨損階段,刀刃相對較鋒利,材料容易去除,切削力小;當磨損達到一定值后,銑刀漸漸變鈍,刀尖處與待切削材料接觸面積增大,切削力增大。

圖9 切削力隨切削距離變化曲線

由圖9還可知:在切削距離為0~375 m時,WC硬質(zhì)合金刀具的切削力最大達到44.5 N。在初始切削時,DF2金剛石涂層刀具的切削力最小為8.8 N;切削距離達到1 050 m時,切削力最大達到36.2 N。在切削距離為0~1 050 m時,DF4金剛石涂層刀具的最小切削力為14.7 N,最大切削力為29.2 N。在相同切削距離內(nèi),DF1金剛石涂層刀具的切削力為19.4~58.6 N。綜上,DF1金剛石涂層刀具的切削力>DF2金剛石涂層刀具和DF4金剛石涂層刀具的切削力。

由圖8可知:DF1涂層刀具加工工件表面粗糙度最高。結(jié)合圖3和圖4分析可知,DF1涂層刀具切削力較大的原因是涂層表面晶粒粗大,表面不光滑,切削過程中與石墨材料之間摩擦力大。以上試驗說明,當金剛石涂層晶粒尺寸較小,表面光滑時,切削力更小。因此,在降低切削力方面,納米晶薄膜DF2比微晶DF1更具優(yōu)勢。

2.5 刀具磨損微觀形貌

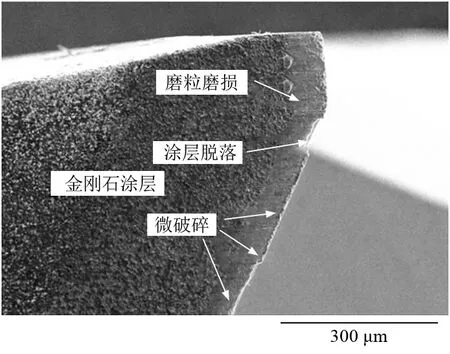

通過以上分析可知,采用的不同類型金剛石涂層刀具的壽命差異性較小,但是不同類型的金剛石涂層對表面粗糙度和切削力的影響具有差異性,主要體現(xiàn)在金剛石涂層晶粒尺寸大小對工件表面質(zhì)量和切削力的影響上。圖4中的DF1為粗大八面體形微晶金剛石晶粒,DF2為納米細晶粒,2種不同晶粒尺寸的金剛石涂層刀具具有較大的差異性。因此,選取DF1和DF2等2種金剛石涂層刀具磨損后的微觀形貌進行分析,結(jié)果如圖10、圖11所示。

圖10 DF1刀具磨損形貌

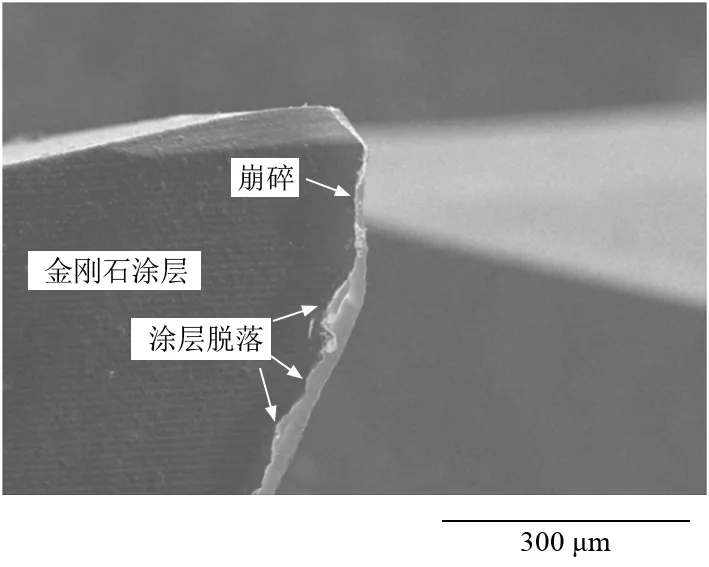

圖11 DF2刀具磨損形貌

由圖10可知:DF1金剛石涂層刀具的主要磨損形式為磨粒磨損、涂層脫落和微破碎。由于石墨材料的高硬度和低斷裂韌性,斷裂的硬顆粒石墨切屑快速流出,對刀具表面產(chǎn)生一定的沖擊作用。又由于石墨材料的斷裂破碎,刀具周刃處于斷續(xù)切削狀態(tài),而脆性石墨材料的頻繁切入切出,使銑刀溫度忽高忽低,從而使涂層達到疲勞極限而脫落。同時,硬質(zhì)合金基體裸露出來,從而形成金剛石涂層與硬質(zhì)合金基體的過渡帶。

由圖11可知:DF2納米晶金剛石涂層刀具的主要磨損形式為涂層脫落和刀刃崩碎,無明顯的金剛石涂層與刀具基體過渡帶。這是因為,DF2金剛石涂層表層為微細納米金剛石薄膜,其表面晶粒較細,從而具有較高的強度,所以無明顯的磨粒磨損。但是,DF2金剛石涂層與硬質(zhì)合金基體結(jié)合處的金剛石為典型柱狀晶,在劇烈沖擊下,晶體與硬質(zhì)合金基體之間的結(jié)合被破壞,導(dǎo)致涂層脫落和刀刃崩碎。因此,涂層脫落是金剛石涂層磨損的主要形式。

3 結(jié)論

通過對比幾種不同類型的金剛石涂層刀具切削性能,可以得出如下結(jié)論:

(1)制備的金剛石涂層刀具的涂層形貌主要為納米晶和微晶。

(2)金剛石涂層刀具壽命是硬質(zhì)合金刀具和TiAlN涂層刀具的10倍以上,4種金剛石涂層刀具壽命差異較小。

(3)金剛石涂層刀具可以降低石墨加工后的表面粗糙度。DF2金剛石涂層刀具表面為納米晶薄膜,刀具表面光滑,工件加工后的表面粗糙度最低。

(4)金剛石涂層還可以降低石墨加工時的切削力。其中,納米晶薄膜DF2比微晶DF1更具優(yōu)勢。

(5)涂層脫落是金剛石涂層磨損的主要形式。