汽車發動機曲軸制造中的機械加工技術

韓洪濤 姜立巖

摘要:隨著工藝技術的不斷發展,現階段的機械加工技術已經逐漸成熟,為機械制造產業發展創造了諸多優勢,同時也面臨更多挑戰,在這些挑戰中,最為主要的就是發動機制造的質量以及發動機在后續使用過程中的安全。而在發動機所有零部件當中,曲軸制造質量至關重要,其能對發動機的運行狀態產生影響。文章立足于汽車發動機曲軸制造的角度,對機械加工技術進行了一些分析。

Abstract: With the continuous development of technology, machining technology at this stage has gradually matured, creating many advantages for the development of machinery manufacturing industry, but also facing more challenges. Among these challenges, the most important is the quality of engine manufacturing and the safety of engine in the follow-up use process. Among all engine parts, the manufacturing quality of crankshaft is very important, which can affect the running state of engine. Based on the angle of automobile engine crankshaft manufacturing, this paper analyzes the machining technology.

關鍵詞:機械加工技術;汽車發動機;曲軸制造

Key words: machining technology;automobile engine;crankshaft manufacturing

中圖分類號:U472.9?????????????????????????????????? 文獻標識碼:A????????????????????????????????? 文章編號:1674-957X(2021)21-0105-02

0? 引言

作為汽車發動機內部的重要旋轉機件,曲軸在連接連桿之后,可以把承接連桿的上下運動變為循環運動,通過這種方式使發動機不斷的獲得動力。而機械加工技術在當前制造業當中應用頗深,特別是在現階段電子信息技術迅猛發展的背景下,以往制造技術已經在制造業中逐漸處于劣勢,這也為機械加工技術升級提供了發展空間。發動機曲軸制造中機械加工技術的應用能夠大大提高汽車關鍵部位的安全性,使發動機的性能獲得技術方面的保障,使客戶的安全性和使用體驗大大提高。

1? 曲軸制造中機械加工技術的重要性及技術操作現狀

1.1 曲軸制造中機械加工技術的重要性

每一輛汽車生產各個環節都有著很多零件,而對汽車性能造成重要影響的主要有發動機、車身以及其他電氣部件,在這其中,發動機質量所產生的影響最為明顯。發動機質量與汽車整體的安全性、舒適性密切相關,同時發動機的質量也會影響到汽車的相關零部件。為了避免交通事故的發生,使發動機一直保持在穩定運行的狀態,就必須重視曲軸。在汽車運行過程中,曲軸經過連桿作用之后將會進一步推動活塞,使曲軸保持上下運動狀態,在活塞運動到最上方時進行排氣,通過這種模式來滿足發動機的氣體需求,保證其做功。

制造業發展的每個階段都涉及模具的使用,模具已經應用到了各行各業,模具制造所用到的材料需要有較高的硬度,而模具本身也有著復雜性的特點。傳統的制造技術無法在短時間內制造出優良的模具,而機械加工技術的使用則使模具制造變得更為簡單,能夠在最短時間內制造出精度和質量上乘的模具,同時也能夠達到降低成本的效果。在曲軸最開始被制造出來的時就是作為模具出現的,其在汽車發動機中能夠發揮助推作用,其質量對于發動機的運行起到決定性作用。曲軸的生產加工有著較高的難度,無論是結構還是型面都有著較大的復雜性,近些年來機械加工技術的使用,使曲軸的質量變得更為可靠,就現階段而言,機械加工技術在汽車制造中不可或缺。

1.2 曲軸制造中機械加工技術操作現狀

各個機械加工制造企業在生產活動中,都需要確保員工的專業性和技能水平,保證員工能夠正常操作機械設備以及處理一些突發事項。不僅如此,汽車制造企業的員工,還應當對汽車發動機的所有功能都有全方面的了解,從工作原理出發才能更好的完成加工作業。特別需要重視曲軸的相關工作,但是通過對現階段一些汽車制造企業的了解可以發現,一些中小型制造企業為了能夠獲得更多的經濟利益,有效控制其生產成本,往往不重視曲軸制造材料的選擇,這就無法保證曲軸質量;同時,在汽車制造企業當中廣泛存在著工作人員綜合素質不高的現象,這些員工大多沒有較高的學歷和較為豐富的專業知識,同時思想方面先進性不高,這對于實際加工作業而言無疑更加費時費力,更不能保證曲軸各項參數的精準程度,以上兩點是現階段汽車制造企業普遍存在且需要重點關注的問題。

2? 曲軸制造中機械加工技術的應用

2.1 基于CAXA實體設計曲軸三維模型

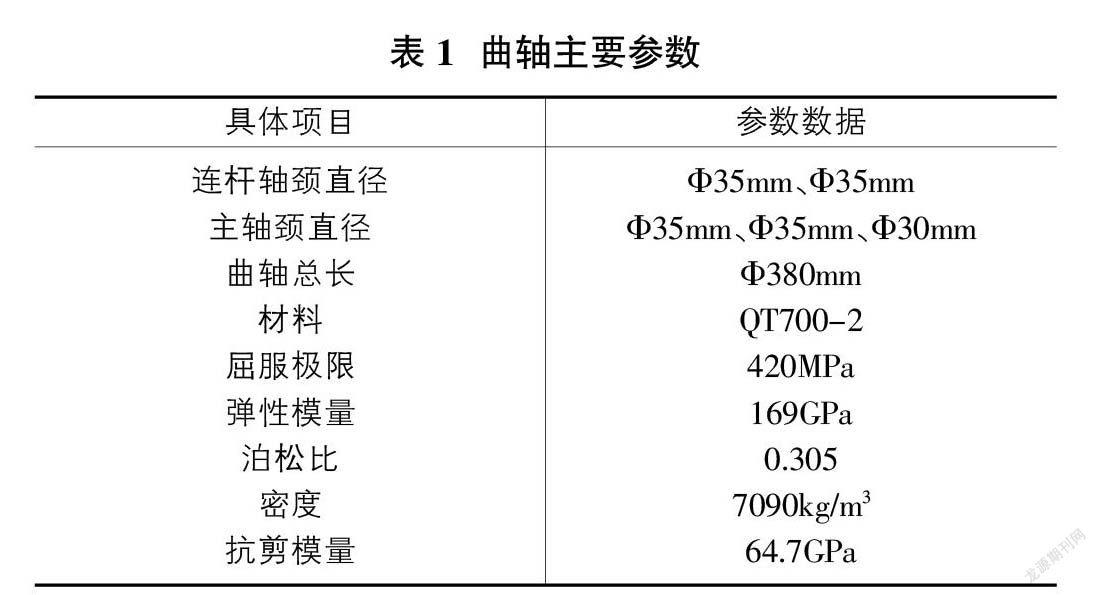

任何機械產品都需要重點關注其設計部分,而曲軸更是如此,為了使曲軸的質量和性能得到保障,現階段很多汽車制造企業在設計曲軸時,往往會基于CAXA實體設計曲軸三維模型。由于CAXA是一體化軟件,所以其在實際運用過程中,能夠對曲軸建模的所有環節進行嚴密的記錄,同時CAXA的每一位用戶都可以對模型建構進行修改,這就使曲軸設計的容錯率大大提高。該技術使用的亮點部分在于,通過其設計出來的軟件模型,能使后續三維模型設計有著堅實的基礎。比如:在實際建模環節中,需要對曲軸自身的特點進行全方位的考量,結合對元素庫中“圓柱體”的運用,加之三維球的使用來完整的構建出實體模型,此曲軸共有五部分,分別是三個主軸頸以及兩個連桿軸徑,表1所顯示的就是此曲軸的實際尺寸。

2.2 基于ANSYS對曲軸三維有限元進行分析

在整個曲軸制造環節中,三維有限元分析可以說是重中之重,在上述階段三維模型的基礎上,利用有限元分析,能夠使三維模型結構在最大程度上與實際情況相符。在建模階段應當結合實際情況來進一步分析機械結構模態,通過導入已經建好的逆模型,然后利用ANSYS軟件完成深入的分析。在此分析階段,首先要完成對各個部分的劃分,之后再對所劃分的每一部分進行分析,基于此,完成整體分析。汽車發動機曲軸的各個部分在上文中已經闡述過,在這些零件部分中,起決定性作用的是連桿軸徑和主軸頸,所以在此處分析階段應重點分析這兩部分,而分析方式多采用六面體單位分析,同時,對于發動機中的曲柄、后軸端的分析方法可以選用自由網格劃分的方式。這些方式的利用能夠大大降低工作量,并且有效提高計算的準確程度。

為了提高曲軸的可靠度,在完成上述分析獲得最終曲軸有限元模型之后,則可以加以利用來完成下一階段的震動特性的分析,分析目標為機器部件及曲軸結構,通過這種方式,能夠得出這兩部件的固有頻率及振型,這兩個參數是曲軸制造環節中必不可少的數據。在曲軸的后續使用階段,動荷載作用會使曲軸發生周期性變化,并且出現較為強烈的共振,從而增加曲軸動應力,甚至還會影響曲軸的使用周期。從以上可以看出,曲軸模態分析必不可少,現階段計算機技術發展迅速的背景下,此種分析已經變得較為簡單。

2.3 基于CAXA軟件模擬數控加工

在上述兩階段分析都完成的基礎上,接下來要做的就是通過使用CAXA軟件來模擬數控加工,加工上文中的數據。接著按照系統提示拾取加工對象,在對曲面方向進行改變之后,系統會進入到自動計算階段,同時形成刀具軌跡,通過以上操作可以完成數控加工。

3? 曲軸加工制造方法

3.1 加工技術的選擇

曲軸加工技術在現階段已經有了較高的可選擇性,發動機種類型號的不同使曲軸的制作也有差別,這就要求相應工作人員在制作時,選擇合適的加工技術。現階段汽車制造業一般選擇鍛造加工和數控加工技術,而無論是那種加工方法,都會涉及到人為操作。

目前鍛造技術已經較為自動化,通過對自動感應器以及精整液壓機等應用已經達到了極少人工操作的效果,曲軸的制造在這種技術下更加可靠。在使用這種技術時,企業需要對設備進行采購,同時注重后期的設備維保。上文中分析的數控加工技術是當前企業運用的主流技術,這種技術較之鍛造技術更為新穎,很多高校都已經開設了數控專業來培養這方面的人才,這也使我國的制造業發展有了穩固的保障。數控加工技術對數控機床的依賴性較高,在使用這種技術時,相關工作人員需要預設操作程序,之后通過設備的使用完成切割作業,這種技術制作出來的曲軸精度更高,同時也符合絕大部分的市場需求。

3.2 加工方法的優化

曲軸制造主要有以下流程,首先是采購制造所需的原材料,相應工作人員在采購時,需要著重關注材料的剛硬度,采購前后都需要對所采購的材料進行檢測,確保無誤之后才能開始加工。前期的基礎加工階段一般選用手工加工,這種粗加工的主要目的是對原材料進行打磨,打磨完成之后開始精加工操作,再就是鉆孔、磨削、滾壓和拋光等作業,作業完成之后應當測試曲軸平衡性,通過測試結果來判定曲軸質量。此種加工方法有著較為緊密的工作流程,同時工作量較大,需要工作人員有著較高的素質和較好的心態,以免因人為原因而導致質量不過關。

在這種情況之下,企業應當培養員工的綜合素質,這里的綜合素質指的是其專業能力、心態以及對公司章程的遵守程度,員工需要有著明確的工作目標與總結經驗的能力,才能從一次次作業中創新方法。

3.3 應用案例分析

作為汽車發動機曲軸當中最為常見的一個種類,球墨鑄鐵材料有著自身的優勢。在選擇球墨鑄鐵材料的基礎上,首先要做的是加工處理曲軸的各個零件,需要重點處理上文中提到的連桿軸徑和主軸頸等部分。對這兩部分進行處理時,可以選用高溫熔煉的方式,能夠保證作業的效率及穩定性。基本操作完成之后就可以進行加工,加工采用機械加工的方式,加之熱處理以及鍛造等,完成對曲軸的鉆孔、磨削、滾壓、拋光。

4? 結語

本文中所分析的機械加工技術能夠使曲軸的生產過程更加完善,這種虛擬機械加工技術的廣泛應用,無論是對于汽車制造企業,還是對于汽車的使用者而言都是極大的利好,汽車曲軸的質量在這種技術之下更為可靠、性能更為強勁,從而助力汽車整體性能的有效提升。機械加工技術隨著信息化技術的不斷發展而不斷更新,希望本文的分析能夠為相關技術的使用發展提供參考。

參考文獻:

[1]陳凱鑌.汽車發動機曲軸機械加工技術的實際應用研究[J].時代汽車,2019(18):127-128.

[2]肖雙平,余鵬.機械加工技術在汽車發動機曲軸制造中的應用[J].山東工業技術,2017(03):198.

[3]楊鐵柱.淺談汽車發動機曲軸制造中機械加工技術的應用[J].汽車世界,2019(13):12-14.

[4]姜薇薇,史天舒,龍春彥.機械加工技術在汽車發動機曲軸制造中的應用[J].河南科技,2020(08):55-57.