新型高黏瀝青超薄磨耗層的性能及應用研究

藍日彥,王紅偉,李運高,張嘉豪

(1.廣西新發展交通集團有限公司,廣西 南寧 530029;2.廣西道路結構與材料重點實驗室,廣西 南寧 530007;3.廣西交科集團有限公司,廣西 南寧 530007)

0 引言

國外首先在20世紀60年代提出了超薄瀝青混凝土的概念,英法等國都研發出了各自的超薄面層,并鋪筑試驗路[1-2]。美國的瀝青磨耗層研究則始于20世紀70年代,美國首先開發出了大孔隙的OGFC瀝青磨耗層,而后科氏公司提出并完善了Novachip技術,并在美國高速公路中得到了廣泛應用[3-4]。超薄瀝青磨耗層在我國的應用相對較晚,在20世紀90年代后期,國內一些省份首次嘗試采用了該項技術[3]。但是由于沒有成熟的經驗指導,配合比設計時級配只能按照現有規范的標準,結果因級配空隙率過大導致混合料穩定性不夠好,在實際道路中的使用效果并不理想。

總體來說,超薄瀝青磨耗層在我國的研究和應用并不成熟,在膠結料、級配、配合比設計和實際應用方面都較多依賴國外技術。因此,為了進一步完善我國在超薄瀝青磨耗層方向的研究,本文提出一種以新開發的高黏復合改性瀝青為膠結料、以STC新級配類型組成的超薄磨耗層為研究對象,通過對這種新型超薄磨耗層的配合比設計和室內性能進行研究,提出其使用技術要求。通過室內試驗和鋪筑試驗路綜合評價其使用性能,為這種新型超薄瀝青磨耗層的應用提供技術參考。

1 試驗材料與設計級配

1.1 原材料

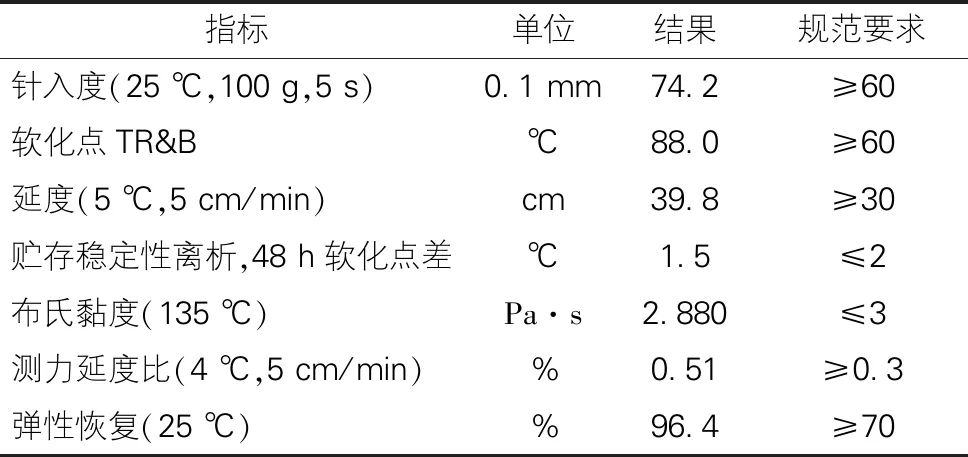

超薄瀝青磨耗層所使用的瀝青應該具有良好的黏性、粘附性以及高低溫性能,因此超薄瀝青磨耗層選取新型的高黏復合改性瀝青作為膠結料,該瀝青是由高黏改性劑與廢舊膠粉復合改性制備得到,此次選取最佳改性劑用量為5%高黏劑+15%廢舊膠粉。高黏改性瀝青的基礎性能指標如表1所示。

表1 高黏改性瀝青性能指標表

超薄瀝青磨耗層作為表層,直接承受交通荷載,集料首要滿足的是其耐磨性能[4]。因此在選擇集料時首選磨耗損失小、質地堅硬、粗糙、有棱角的優質集料。為了使得到的超薄瀝青磨耗層配合比設計應用更廣泛,選用國內廣泛應用的玄武巖、花崗巖和石灰巖作為研究對象。

1.2 磨耗層級配

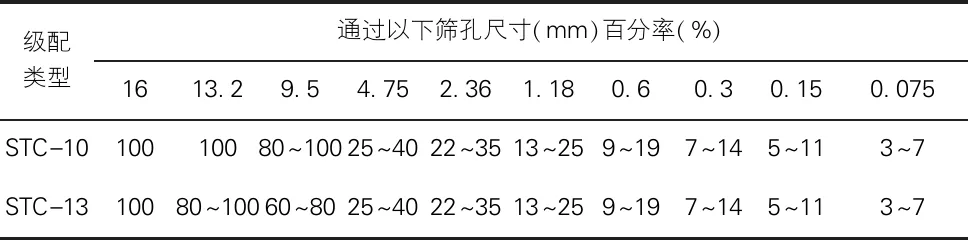

根據超薄瀝青磨耗層的需求和特點,推薦采用間斷級配,其中粗集料所占比例在60%~70%區間較為合理,同時礦粉的比例不宜過多以免造成空隙率較小。通過比較和調配最終確定兩種常用合適的級配類型:STC-10和STC-13。兩種級配的范圍如表2所示。

表2 超薄瀝青磨耗層瀝青混合料級配范圍表

2 配合比設計關鍵技術指標的確定

高黏改性瀝青超薄磨耗層是一種新型的磨耗層,為了將其在國內推廣應用,其配合比設計研究便十分必要。SUPERPAVE配合比設計方法中體積指標對整個配合比設計的合理性有著十分重要的影響,而STC級配的結構特性決定了其體積指標若以傳統方式測定必然會導致誤差存在,因此研究首先對STC超薄瀝青磨耗層體積指標的確定方法進行研究,以期提出更加適合STC超薄瀝青磨耗層配合比設計的體積指標技術要求。

傳統的體積法在測定毛體積密度時,是將試件的開閉口孔隙以及表面凹陷全部計算在其中,這必然會導致計算的密度偏小而空隙率偏大,尤其是對于超薄瀝青磨耗層,影響將會更加顯著。而美國為了能夠更準確地測定毛體積密度,研究提出了塑封法(Corelok)。塑封法就是用聚乙烯塑料袋來密封試件抽取真空,采用表干法的方式測密度,根據塑料袋的密度和體積來修正試驗結果,該方法操作簡單且不易受時間、類型和形狀的影響,操作簡便且測試準確度更高[5]。

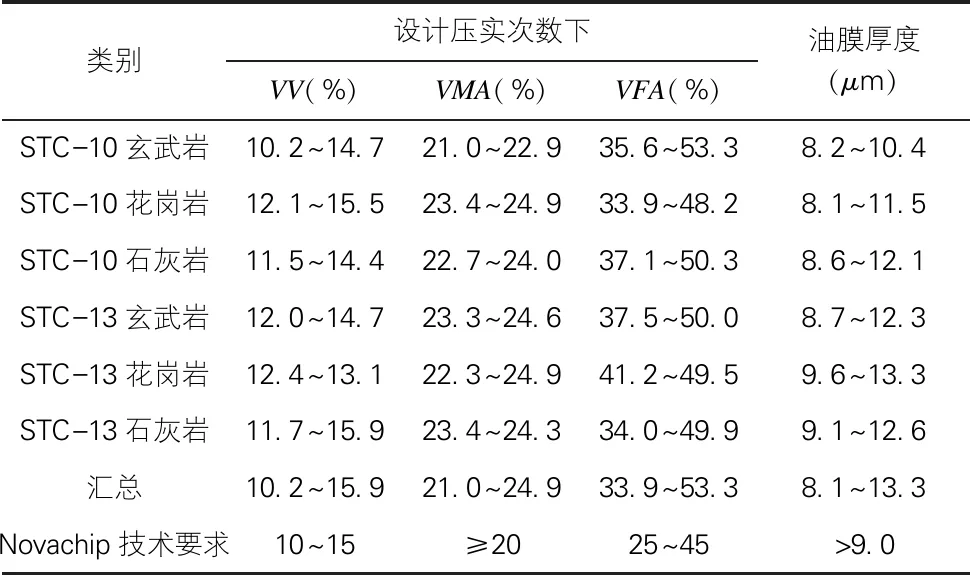

基于上述分析,本文對STC-10和STC-13兩種級配進行體積指標的研究。同時為了增加超薄瀝青磨耗層級配的適用性,分別以玄武巖、花崗巖和石灰巖為集料進行試驗,從而使試驗結果所得體積指標具有一定的代表性和廣泛的適用性。

本文所研究磨耗層瀝青用量區間參考Novachip(超薄磨耗層)的瀝青用量取4.5%~6.0%之間[6],表3、表4給出了三種集料在兩種級配(STC-10和STC-13)下采用體積法和塑封法測試所得的體積指標結果。

表3 體積法測試體積指標匯總表

表4 塑封法測試體積指標匯總表

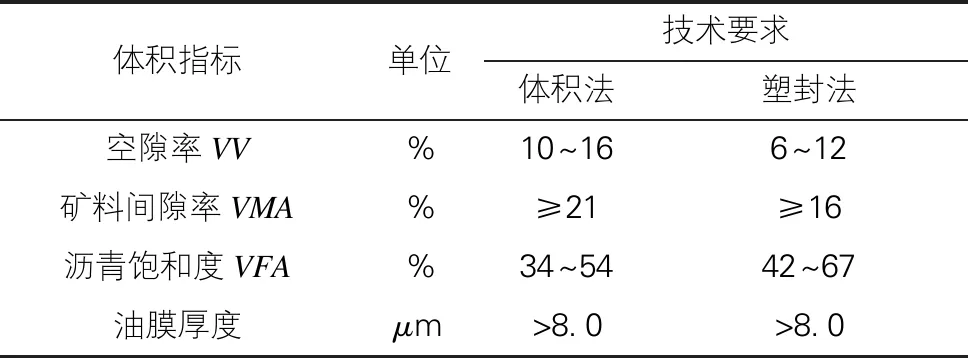

最后根據體積法和塑封法體積指標的測試結果,提出高黏瀝青STC超薄磨耗層的體積指標技術要求(見表5),為后續的配合比設計和實際施工應用提供了參考。

表5 高黏瀝青STC超薄磨耗層體積指標技術要求表

3 室內試驗性能研究

在提出高黏瀝青超薄磨耗層的體積指標技術要求后,對其使用性能還需有進一步的研究。基于此,提出將STC-13型超薄磨耗層和國內外常用的AC-13、SMA-13、Sup12.5進行室內試驗對比研究,進而對高黏瀝青超薄磨耗層有進一步認識。

3.1 不同老化程度的排水瀝青混合料疲勞方程分析

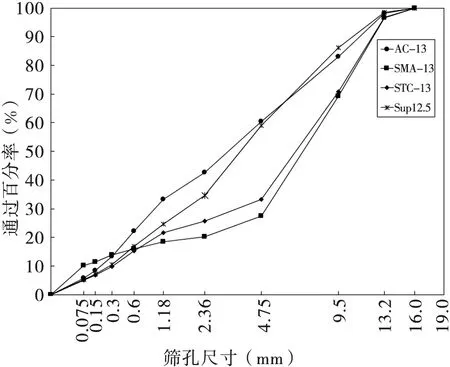

按照各混合料類型的級配控制方法和對應的級配范圍的要求進行級配設計。四種混合料的設計級配曲線如圖1所示,可以發現STC-13和SMA-13的級配組成是較為相似的,屬于間斷級配。而為了盡可能少地減少多因素對試驗的影響,對三種對照組的混合料統一使用常用的SBS瀝青作為膠結料,四種混合料的集料均采用玄武巖。

圖1 四種混合料級配曲線圖

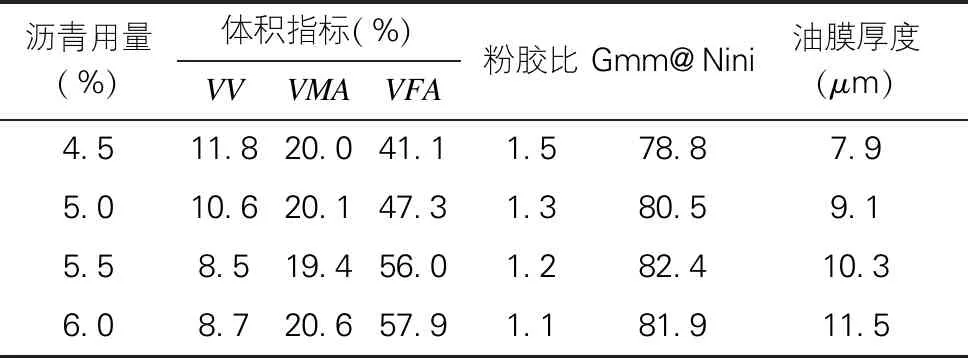

對四種混合料進行配合比設計,確定各自最佳油石比。其中對STC-13混合料按照前文推薦的測試方法確定體積指標。對超薄瀝青磨耗層選取4.5%、5.0%、5.5%、6.0%四種瀝青用量,通過旋壓機旋壓100次制作旋轉壓實試件,每個瀝青含量下的試件數目為3個。以塑封法測得混合料的體積指標如表6所示。

表6 STC-13混合料體積指標表

由表6可知,除了4.5%瀝青用量外,混合料的體積參數均符合表5中提出的技術要求,綜合對比不同瀝青用量下的體積指標及油膜厚度,確定STC-13混合料的最佳瀝青用量為5.2%。通過上述相同方法最終確定其他三種混合料的最佳瀝青用量為5.4%(AC-13)、6.5%(SMA-13)、5.2%(Sup12.5)。

3.2 高溫性能

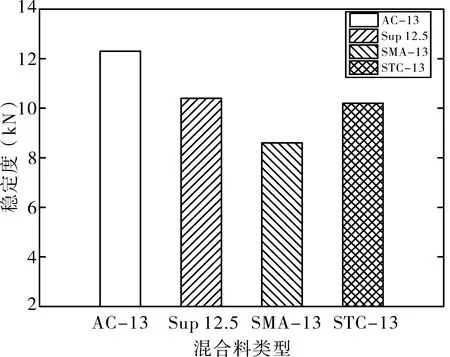

為了對比四種混合料在最佳瀝青用量下的高溫穩定性,制備四種混合料在最佳瀝青用量下的馬歇爾試件,通過馬歇爾試驗得到穩定度和流值,結果如圖2所示。

(a)穩定度

從圖2的穩定度和流值指標來看,密級配的AC-13穩定度最大且流值最高,而間斷級配的STC-13與同屬密級配的Sup12.5的穩定度值均在10 kN左右,略小于AC-13的;而STC-13的流值要遠小于Sup12.5和AC-13的,較小的流值說明STC-13的抗變形能力要優于另外兩種密級配的混合料。同時同為間斷級配的SMA-13的穩定度和流值都是最小的,因此認為STC-13的高溫性能優于SMA-13的。

因此作為磨耗層來說,AC-13雖然有著很高的強度,但是過大的變形是不適合磨耗層的性能需求的。Sup12.5與STC-13有著相近的強度,但是流值卻過大,STC-13的性能是較為合理均衡的。

3.3 低溫性能

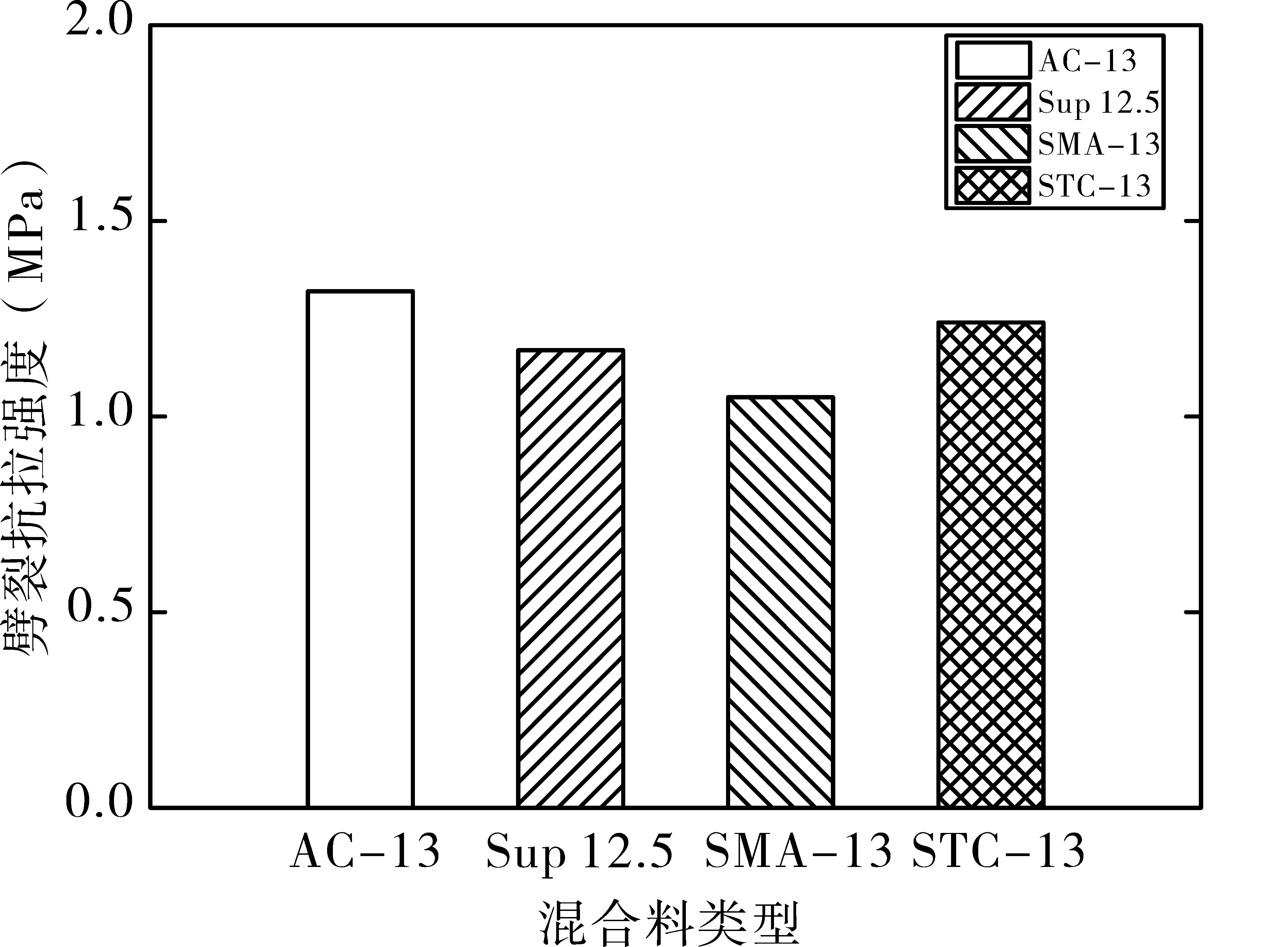

為了探究超薄瀝青磨耗層的低溫性能,在最佳瀝青用量下對STC-13混合料進行-10 ℃下的間接拉伸(劈裂)試驗,并與AC-13、SMA-13和Sup12.5三種混合料進行對比,得到的間接拉伸試驗結果如圖3所示。

由圖3(a)(c)可知,四種混合料的劈裂抗拉強度和破壞勁度模量由大到小依次是AC-13>STC-13>Sup12.5>SMA-13。這較為直觀地反映了各類混合料抵抗拉應力的能力。其中AC-13和STC-13的強度是較為優異的,低溫抗拉性能較強。

同時結合圖3(b)破壞拉伸應變指標,進一步分析發現,雖然四種混合料的破壞拉伸應變均在0.01左右。但是強度最大的AC-13的破壞拉伸應變值是最小的,為0.009;而強度較高的STC-13的破壞拉伸應變則是僅次于SMA-13的0.0113。由此得知STC-13有著足夠抗拉強度的同時,也有著較好的拉伸應變,這正是磨耗層材料所需要的,因此STC-13混合料的低溫性能較其他三種更為優異。

3.4 水穩定性

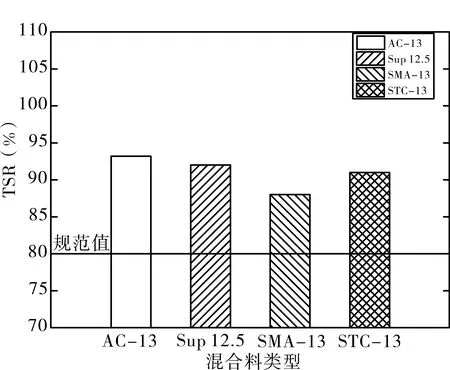

為了研究高黏超薄瀝青磨耗層的水穩定性,在最佳瀝青用量下對四種混合料進行凍融劈裂試驗,得到四種混合料的凍融劈裂殘留強度比(TSR)結果如圖4所示。

(a)劈裂抗拉強度

圖4 凍融劈裂試驗結果柱狀圖

由圖4結果可知,四種混合料的TSR值均符合規范≥80%的要求,這說明其水穩定性都是較為出色的。通過對比可以發現,兩種密級配混合料的TSR值要略高于間斷級配的SMA-13和STC-13。與SMA-13相比,STC-13雖然有著更大的空隙率,但是TSR值也更高。說明STC-13的水穩定性也是較為優異的。

4 試驗路驗證

為了進一步研究和驗證高黏瀝青超薄磨耗層的實際路用性能。研究以某繞城公路的表面修復工程為依托,進行試驗路鋪筑,試驗路長度為1 km。

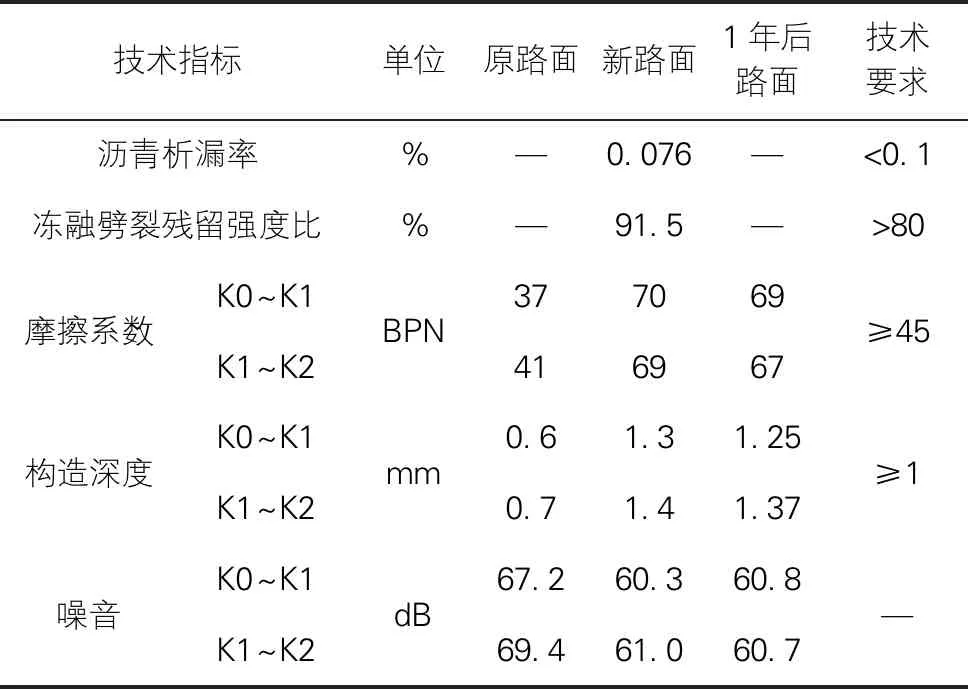

高黏瀝青超薄磨耗層(STC-13)的鋪筑采用快速同步施工,在原有路面噴灑改性乳化瀝青作為黏層,黏層灑布量為0.78 L/m2,在灑布黏層的同時立即攤鋪2 cm厚的高黏瀝青超薄磨耗層。對原有路面進行性能檢測的同時對新鋪筑的磨耗層和混合料進行性能檢測,并在竣工通車一年之后對磨耗層表面性能進行測試,其結果如表7所示。

表7 試驗路檢測結果表

由表7中新路面檢測數據可知,所攤鋪STC-13瀝青混合料瀝青析漏率和強度符合要求。同時鋪筑超薄瀝青磨耗層之后,與原有路面相比路面的功能性明顯增強,摩擦系數和構造深度表明STC-13磨耗層有著良好的抗滑性能,而噪音數據表明其降噪性能也十分優良。

由表7一年后路面檢測數據可知,STC-13磨耗層的構造深度和摩擦系數下降微小,噪音也未增加,因此可見磨耗層的使用性能優良,耐久性良好。

5 結語

(1)通過對不同集料和級配下STC超薄瀝青磨耗層的配合比設計關鍵體積指標進行研究,提出了配合比設計的體積指標技術要求。為該新型磨耗層的設計應用提供指導。

(2)通過室內試驗研究發現,與常用的磨耗層材料相比,STC-13混合料在有著優秀的高低溫性能和水穩定性的同時又能保證不產生過大變形,符合優質磨耗層的性能要求。

(3)通過鋪筑試驗路驗證了高黏瀝青超薄磨耗層有著良好的抗滑性能和降噪功能,在保證良好路用性能的同時又能實現快速施工修復,有著良好的應用前景。