中低碳低合金鋼質缸筒件熱處理工藝優化

王凱軍,魯玉梅,周 彤,李賢君,劉俊杰,林錫悅,羅 平

(1.太原重工鑄鍛件分公司,山西 太原 030024; 2.北京機電研究所有限公司,北京 100083)

中低碳低合金鋼質缸筒件廣泛應用于液壓缸筒和礦山煤機液壓支柱缸筒等[1-7],現有的此類中低碳低合金鋼質缸筒件的熱處理方式主要為調質熱處理工藝,即淬火+高溫回火[8-10]。缸筒件(如液壓缸和煤機液壓支柱)的調質熱處理工藝為:加熱至奧氏體化溫度并保溫一段時間后淬火冷卻,再加熱至回火溫度并保溫一段時間進行回火處理。缸筒件在常規調質熱處理過程中,運用吊具將鋼質缸筒件吊著在井式加熱爐中立式加熱,在自重的作用下,鋼質缸筒件的吊裝端變形嚴重,后續需將變形端切掉,導致材料利用率較低。同時缸筒件在常規的淬火過程中,缸筒件立式浸入淬火介質中,缸筒件上下部分浸入淬火介質中存在時間差,缸筒件上部和下部冷卻不均勻。缸筒件內壁的淬火介質流通性極差,影響缸筒件內壁的淬火效果,導致缸筒件內壁和外壁冷卻不均勻,進而導致缸筒件產生內壁硬度軟點和較大的淬火畸變。缸筒件尺寸精度要求高,表面粗糙度值小,尤其是缸筒件的圓度需控制在±0.06 mm,要求較為嚴格。由于淬火畸變大,為滿足圓度要求,在實際生產時,一般增加缸筒毛坯件的壁厚,通過加大后續機加工的量滿足圓度等精度的要求,故缸筒件的材料利用率低,生產效率低,產品成本高,甚至由于淬火畸變過大通過加大機加工的量仍然無法滿足缸筒件圓度的要求,從而導致報廢。此外,由于缸筒件立式加熱和淬火,在安裝對應的加熱爐和淬火槽時需要挖較深的地基,導致地基制造費用高,增加投入成本。

鑒于此,本文采用臥式協同調控熱處理工藝對缸筒件進行調質處理。同時為解決缸筒件的硬度不達標、不均勻和淬火畸變超差等問題,對其熱處理工藝進行了優化。首先測定了鋼質缸筒件對應的中低碳低合金鋼的連續冷卻轉變曲線,進而指導鋼質缸筒件熱處理工藝參數的設計。根據其連續冷卻轉變曲線,優化奧氏體化溫度、淬火轉移時間、缸筒件在水中的冷卻時間等參數,并創新性地采用震蕩淬火工藝,獲得了滿足中低碳低合金鋼性能與淬火畸變要求的優化熱處理工藝參數。

1 問題的提出

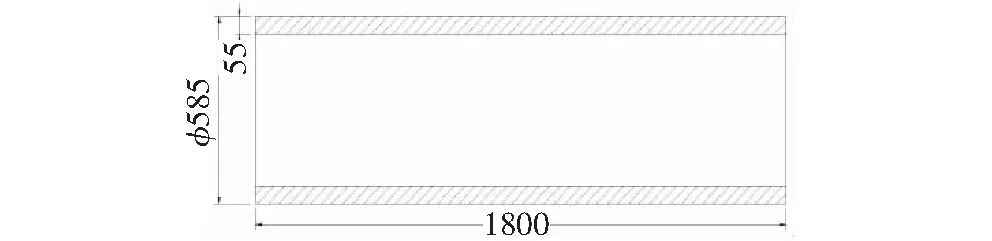

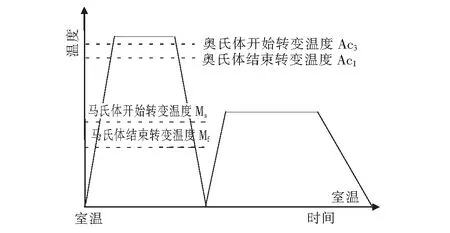

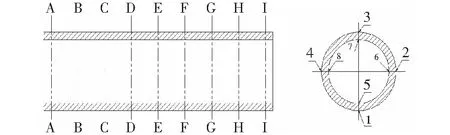

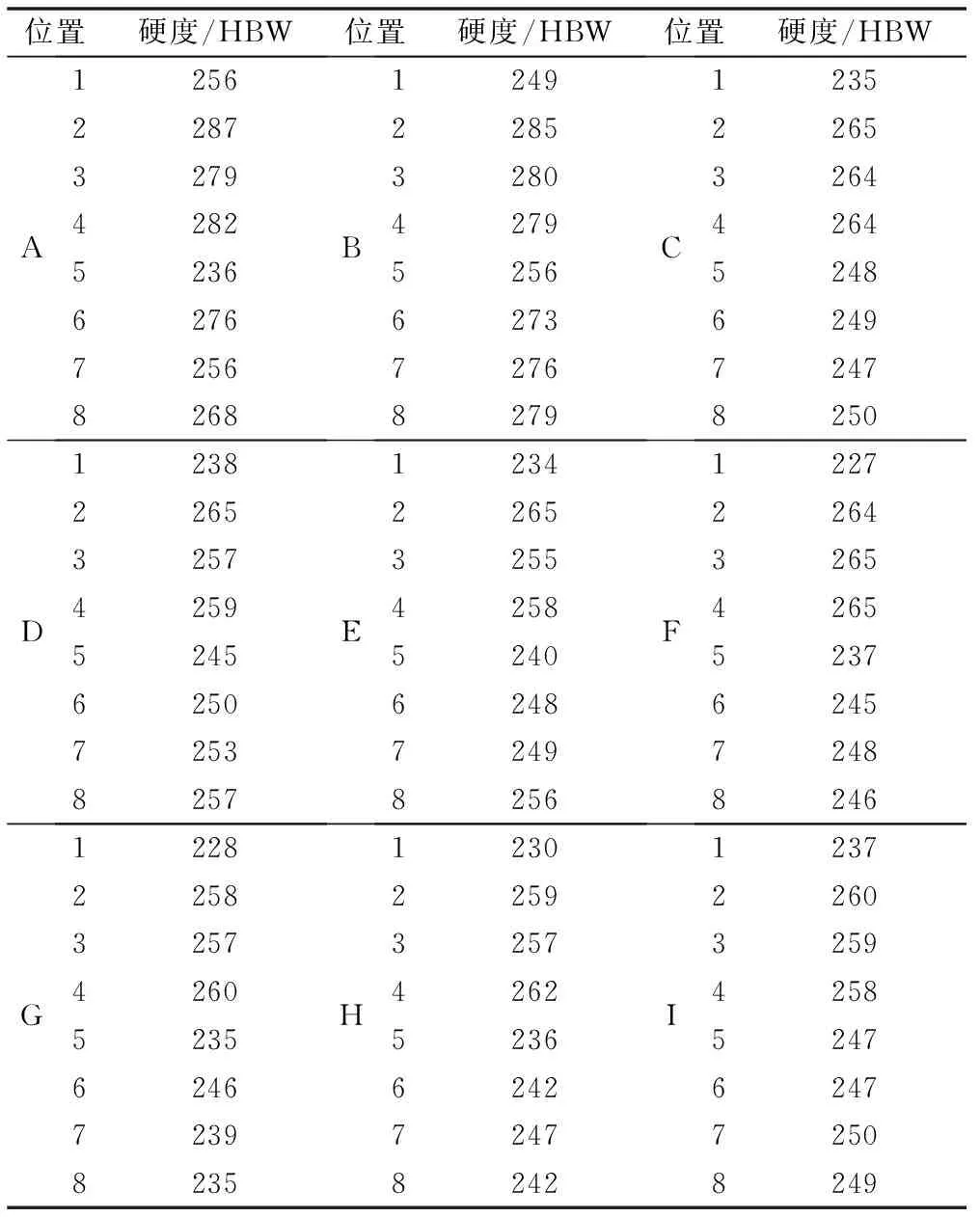

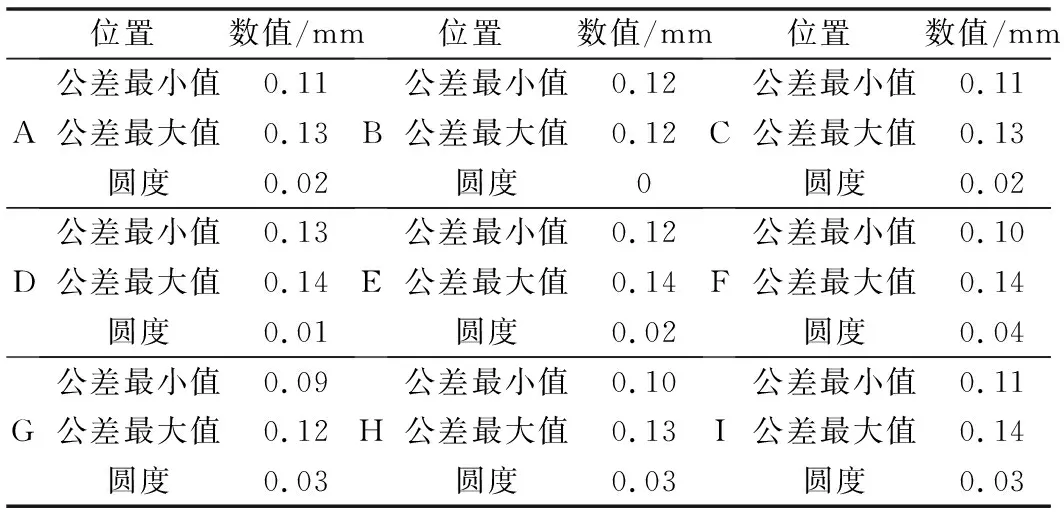

圖1為中低碳低合金鋼質缸筒件外形圖,外徑為φ585 mm,壁厚為55 mm,長度為1800 mm。鋼質筒形件調質處理后硬度要求為240~280 HBW,經調質和常規鏜孔后內孔公差為0~0.23 mm,圓度控制在0.06 mm以內。原有的熱處理工藝過程如圖2所示。4支鋼質缸筒件橫臥在室式加熱爐中加熱,加熱溫度為940 ℃,保溫時間為120 min;隨后用叉車式轉移系統將4支鋼質缸筒件橫臥淬入水中淬火,轉移時間約為30 s,且在水中保持約12 min,隨后出淬火介質,出淬火介質時工件的溫度約為40 ℃,同時在淬水的過程中攪拌器正對缸筒件心部帶動水從鋼質缸筒件一端進另一端出;然后將4支鋼質缸筒件轉移至室式回火爐中回火,回火溫度為620 ℃,回火時間為360 min。回火后,經局部打磨后對指定位置進行硬度檢測,檢測位置如圖3所示,其中A~H表示沿著工件的長度方向選取9個截面進行硬度檢測,1~8表示沿著工件的圓周方向選取8個點對其進行硬度檢測(其中1~4在工件外表面,5~6在工件內表面)。由此可得,對工件的72(9×8=72)處進行硬度檢測,每處測量5個硬度點,取其平均值表征該處的硬度,硬度檢測結果如表1所示。由表1可知,缸筒件的底部硬度偏低(最低為227 HBW)且不能滿足要求,存在個別點的硬度值偏大(最大值為28 HBW)超過了要求硬度值的上限,整個工件的硬度值偏差較大。初步分析其原因為缸筒件的底部與料盤接觸,導致此處的冷卻速度較小,甚至在淬火冷卻時未獲得所需的淬火馬氏體組織,從而導致缸筒件底部的硬度較低。經調質和常規鏜孔處理后,A~H截面內孔的公差和圓度如表2所示。由表2可知,A、C、D、G、H截面的公差在公差要求范圍內,A、B、D、F的圓度不在圓度要求范圍內。因此,需對中低碳低合金鋼質缸筒件的熱處理工藝進行優化。

圖1 中低碳低合金鋼質缸筒件外形圖Fig.1 Outside drawing of the medium and low carbon low-alloy steel cylindrical part

圖2 中低碳低合金鋼質缸筒件原熱處理工藝流程圖Fig.2 The original heat treatment processes diagram of medium and low carbon low-alloy steel cylindrical part

圖3 鋼質缸筒件硬度檢測位置示意圖Fig.3 The sketch of hardness testing position for the steel cylindrical part

表1 原熱處理工藝下鋼質缸筒件的硬度Table 1 Hardness of the steel cylindrical part under the original heat treatment processes

表2 原熱處理工藝下鋼質缸筒件的公差與圓度Table 2 Tolerance and roundess of the steel cylindrical part under the original heat treatment processes

2 熱處理工藝優化

2.1 連續冷卻轉變曲線分析

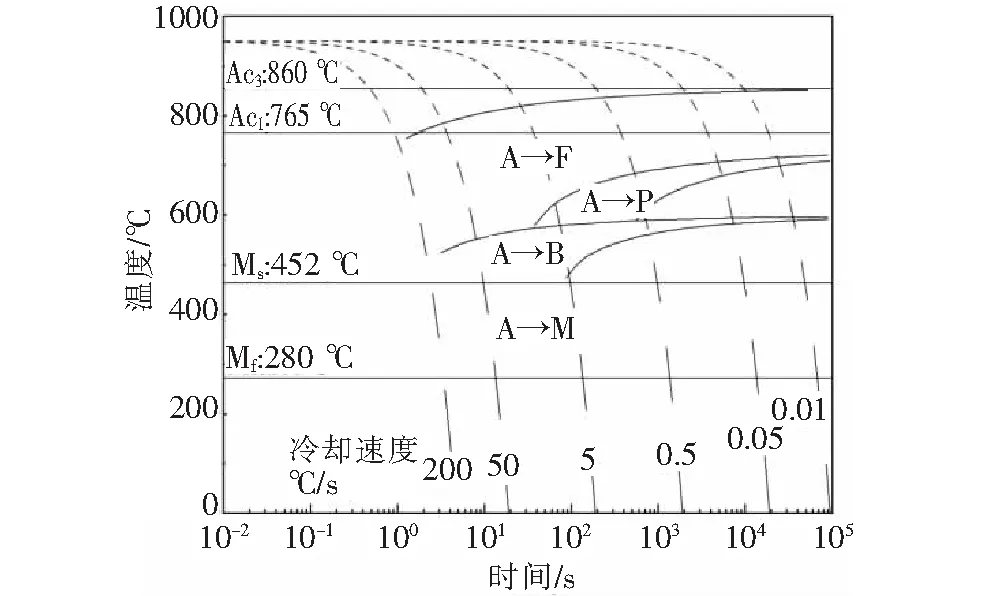

中低碳低合金鋼連續冷卻轉變曲線如圖4所示。由圖4可知,奧氏體開始轉變溫度Ac1為765 ℃,奧氏體結束轉變溫度Ac3為860 ℃,馬氏體開始轉變溫度Ms為452 ℃,馬氏體結束轉變溫度Mf為280 ℃。當冷卻速度低于20 ℃/s時,完全奧氏體化后,獲得鐵素體+珠光體+貝氏體組織;當冷卻速度大于20 ℃/s而小于150 ℃/s時,完全奧氏體化后,獲得鐵素體+貝氏體+馬氏體組織;而當冷卻速度大于150 ℃/s時,完全奧氏體化后,獲得單相馬氏體組織。因此,該中低碳低合金鋼的淬透性一般,臨界冷卻轉變速度大于150 ℃/s。綜上所述,經調質處理后,為使得鋼質缸筒件獲得所需的回火索氏體組織,鋼質缸筒件在淬火過程的冷卻速度應大于150 ℃/s。結合前期工程實踐,鋼質缸筒件淬火時采用水淬的淬火方式。

圖4 中低碳低合金鋼的連續冷卻轉變曲線Fig.4 CCT curves of medium and low carbon low alloy steel

2.2 熱處理工藝優化手段

由上述分析可知,鋼質缸筒件在熱處理工序中主要存在的問題為:1)經調質處理后,鋼質缸筒件底部的硬度偏低,低于鋼質缸筒件最低硬度的要求,個別點的硬度值超過了所需硬度值的上限要求,且鋼質缸筒件硬度值的離散性較大;2)經調質處理和常規鏜孔處理后,鋼質缸筒件的公差在要求范圍內,但是圓度不在要求范圍內。

初步分析,鋼質缸筒件底部的硬度值偏低的原因為鋼質缸筒件的底部與料盤接觸,由于料盤蓄熱量較大,鋼質缸筒件的底部冷卻速度較慢從而導致其對應位置硬度較低;硬度點偏高端為正對攪拌器側,由于其正對攪拌器,冷卻速度較快從而導致其對應位置硬度偏高。經調質處理和常規鏜孔處理后,鋼質缸筒件的圓度不在要求范圍內的主要原因為鋼質缸筒件在淬火過程中冷卻不均,導致產生較大的淬火應力(包括熱應力和組織應力)和淬火畸變。

因此,在熱處理工藝優化過程中應通過優化鋼質缸筒件與攪拌器的相對位置避免產生硬度軟點;通過優化熱處理工藝參數(如入水溫度、在水中冷卻時間等)使得鋼質筒形件淬火冷卻更均勻從而降低淬火應力和較少淬火畸變。綜上采用如下熱處理優化手段。

1)降低鋼質缸筒件奧氏體化溫度。鋼質缸筒件對應成分的奧氏體結束轉變溫度Ac3為860 ℃,原來的奧氏體化溫度為950 ℃,高于Ac3約90 ℃,故可通過降低奧氏體化溫度,從而降低入水溫度,進而減少鋼質筒形件在水冷過程中熱應力和淬火畸變。根據淬火時奧氏體化溫度比Ac3高30~50 ℃的要求[11],優化鋼質缸筒件的奧氏體化溫度為900 ℃。

2)適當延長淬火轉移時間。奧氏體在冷卻過程中的開始轉變溫度Ac1為765 ℃,即僅需確保鋼質缸筒件入水時其溫度高于765 ℃即可避免鋼質缸筒件在轉移的過程中奧氏體分析為高溫鐵素體和珠光體組織。根據現場測溫實驗可知,當轉移時間大于150 s時,4支鋼質缸筒件在轉移的過程中鋼質缸筒件的局部溫度低于765 ℃。故將鋼質缸筒件的淬火轉移時間由原來的30 s優化至120 s,既可避免鋼質缸筒件在淬火轉移過程中奧氏體分解為高溫組織又可降低鋼質缸筒件的入水溫度,從而減少鋼質筒形件在水冷過程中熱應力和淬火畸變。

3)縮短鋼質缸筒件的淬火時間。鋼質缸筒件的馬氏體開始轉變溫度Ms和馬氏體結束轉變溫度Mf分別為452 ℃和280 ℃,這就意味著在原來的淬火過程中鋼質缸筒件從280 ℃冷卻至40 ℃的過程中,鋼質缸筒件未發生組織轉變,但是在該過程中會產生熱應力,該熱應力加劇鋼質缸筒件的淬火畸變,故可通過縮短鋼質缸筒件在水中的淬火時間提高鋼質筒形件的出水溫度來減少淬火應力和淬火畸變。結合前期工程實踐,工件出水時其最高溫度低于馬氏體開始轉變溫度Ms約50 ℃即可滿足組織與性能要求。故將鋼質缸筒件在淬火水中的冷卻時間由原來的12 min優化至5 min,鋼質缸筒件的出水時表面溫度約為150 ℃,心部溫度可能處在Ms和Mf之間,可減少鋼質缸筒件在冷卻過程中組織應力和熱應力,從而減少其淬火畸變。

4)采用優化的震蕩淬火工藝。通過改變鋼質缸筒件與攪拌器的相對位置,提高鋼質缸筒件的冷卻均勻性從而降低淬火應力和減少淬火畸變[8],同時避免鋼質缸筒件底部產生硬度軟點。為實現上述目的,鋼質缸筒件在淬火的過程中,鋼質缸筒件在高度方向做上下震蕩動作:即鋼質缸筒件剛入水時攪拌器與鋼質缸筒件的中心正對并保持一定時間,隨后攪拌器與鋼質缸筒件和料盤接觸處正對并保持一定時間,如此循環幾次,完成鋼質缸筒件的淬火過程。當攪拌器與鋼質缸筒件和料盤接觸處正對時可加大鋼質缸筒件底部的冷卻速度,從而避免產生軟點;在冷卻的過程中鋼質缸筒件運動,避免攪拌器一直正對鋼質缸筒件的局部,從而可以提高其冷卻均勻性,從而降低淬火應力和減少淬火畸變。

3 優化的熱處理工藝參數及結果分析

綜上分析,鋼質缸筒件優化后的熱處理工藝參數為:1)奧氏體化溫度為900 ℃,保溫時間為120 min;2)淬火轉移時間為120 s;3)鋼質缸筒件在水中的冷卻時間為5 min,同時在淬火冷卻過程中,鋼質缸筒件的中心與攪拌器中心正對,且保持20 s,隨后鋼質缸筒件隨轉移系統自動上升290 mm,此時攪拌器中心與鋼質缸筒件與料盤的接觸處正對,且保持10 s,如果反復共執行140 s后,鋼質缸筒件在水中靜止冷卻160 s(共5 min);4)在空氣中滯留約2 min,使鋼質缸筒件表面的水蒸發;5)進行回火處理,回火溫度為620 ℃,回火時間為360 min。

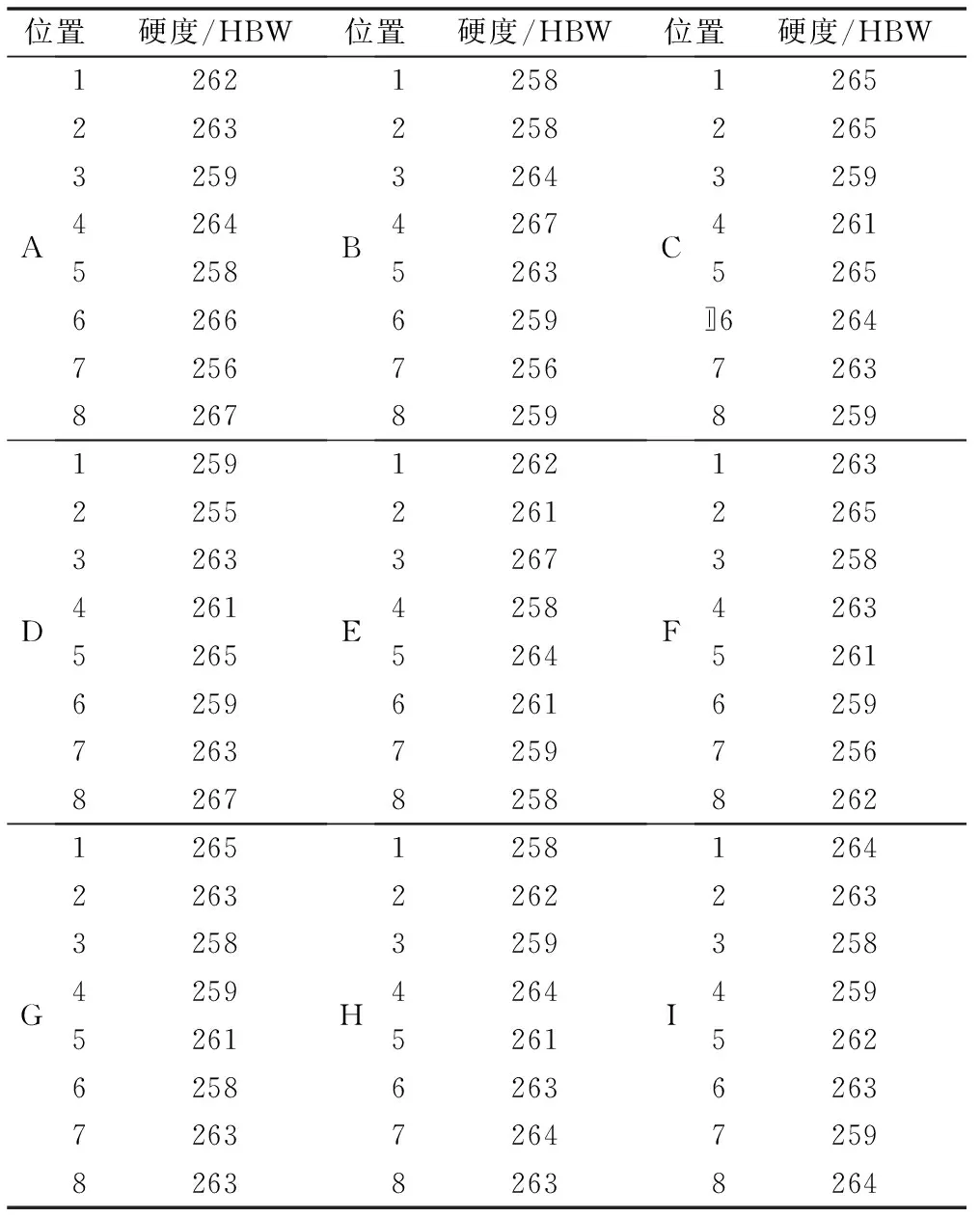

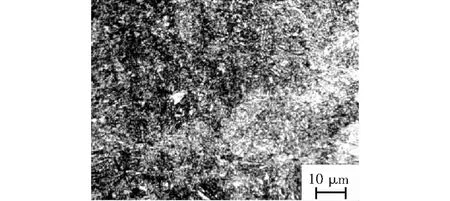

優化熱處理工藝參數下鋼質缸筒件不同截面的硬度檢測結果如表3所示。由表3可見,鋼質缸筒件的硬度值在255~270 HBW之間,滿足設計要求(240~280 HWB),且硬度值的離散性較低。優化熱處理工藝下鋼質缸筒件金相組織如圖5所示,鋼質缸筒件組織為細小均勻的回火索氏體。經常規的鏜孔處理后,其公差和圓度數據如表4所示,滿足鋼質缸筒件公差±0.23 mm和圓度±0.06 mm的要求。

表3 優化熱處理工藝下鋼質缸筒件的硬度Table 3 Hardness of the steel cylindrical part under the optimized heat treatment processes

表4 優化熱處理工藝下鋼質缸筒件的公差與圓度Table 4 Tolerance and roundess of the steel cylindrical part under the optimized heat treatment processes

圖5 鋼質缸筒件顯微組織Fig.5 Microstructure of the steel cylindrical part

4 結論

本文對鋼質缸筒件的熱處理工藝進行了優化,通過優化奧氏體化溫度、淬火轉移時間、缸筒件在水中冷卻時間等參數,并創新性的采用震蕩淬火工藝,獲得了滿足中低碳低合金鋼質缸筒件性能和淬火畸變要求的熱處理工藝參數。

鋼質缸筒件優化后的熱處理工藝參數為:1)奧氏體化溫度為900 ℃,保溫時間為120 min;2)淬火轉移時間為120 s;3)鋼質缸筒件在水中的冷卻時間為5 min,同時在淬火冷卻過程中,鋼質缸筒件的中心與攪拌器中心正對,且保持20 s,隨后鋼質缸筒件隨轉移系統自動上升290 mm,此時攪拌器中心與鋼質缸筒件和料盤的接觸處正對,且保持10 s,如此反復共執行140 s后,鋼質缸筒件在水中靜止冷卻160 s(共5 min);4)在空氣中滯留約2 min,使鋼質缸筒件表面的水蒸發;5)進行回火處理,回火溫度為620 ℃,回火時間為360 min。

改進熱處理工藝后,中低碳低合金鋼質缸筒件組織為細小均勻的回火索氏體,硬度為255~270 HWB;經常規鏜孔處理后,其公差和圓度分別控制在±0.23 mm和±0.06 mm以內,能滿足缸筒件性能與淬火畸變要求。