齒輪內氧化成因及減輕措施

夏遠海,顏培慶,楊 亮,孟傳斌

(煙臺豐東熱技術有限公司,山東 福山 265500)

滲碳或碳氮共滲過程中的內氧化指高溫下含氧氣氛的氧與表層易氧化的合金元素化合成氧化物,并沿晶析出。內氧化的實質是:在高溫下吸附在零件表面的氧沿奧氏體晶粒邊界擴散,并和與氧有較大親和力的元素(如Ti、Si、Mn、Cr、Al等)發生氧化反應,形成金屬氧化物,造成氧化物附近基體中合金元素的質量分數降低,淬透性變差,滲層中出現黑色組織將降低零件的表面硬度、耐腐蝕性、抗彎疲勞強度和接觸疲勞強度,從而顯著降低零件的使用壽命。本文以20CrMnTi減速驅動軸上花鍵齒輪內氧化工件為例,對其形成原因進行分析并提出改進措施。

1 概況

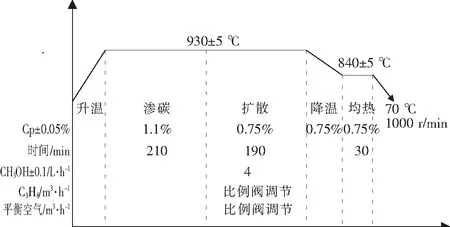

本文內氧化工件為減速驅動軸上花鍵齒輪,材質為20CrMnTi,技術要求:滲碳淬火回火后淬硬層深度CHD=1.1~1.6 mm,表面硬度58~62 HRC,心部硬度30~45 HRC,依據GB/T 25744—2010《鋼件滲碳淬火回火金相檢驗》判定,表層組織馬氏體+殘余奧氏體1~4級,碳化物1~2級,心部鐵素體1~3級,內氧化≤0.020 mm。在豐東UBE-1000型設備上生產,該設備滴入甲醇作為載氣,通入丙烷作為富化氣,用氧探頭測量爐內的氧含量,換算成碳勢后進行控制。滲碳淬火工藝如圖1所示。爐溫低于設定溫度齒輪進爐,淬火后3 h內進行回火,回火工藝為(175±5) ℃×3 h。該產品生產百余爐,內氧化層深(5點平均)為0.017~0.019 mm。但客戶提高檢測要求,要求內氧化層深(5點平均)≤0.015 mm。

圖1 零件滲碳、淬火工藝Fig.1 Carburizing and quenching process of the parts

2 結果及分析

2.1 內氧化層

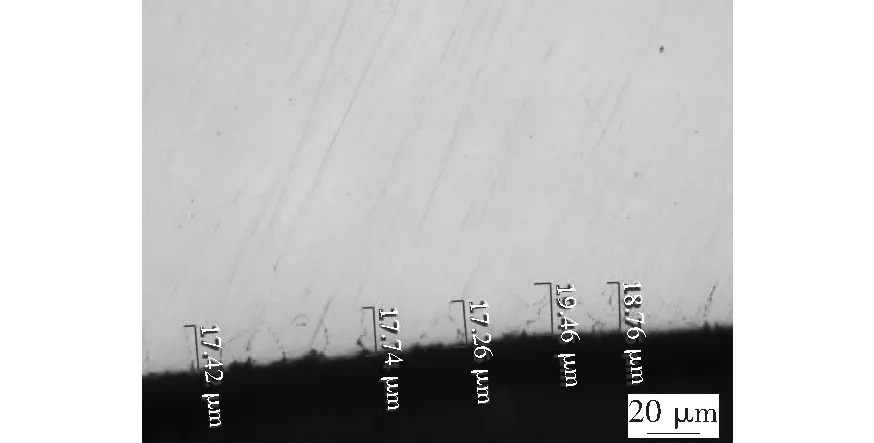

滲碳淬火回火后零件內氧化圖片如圖2所示,內氧化層深平均為0.018 mm,超出最新檢測要求。

圖2 零件表面內氧化Fig.2 Internal oxidation of the part surface

2.2 淬硬層深度及金相組織

淬硬層深度分別為:1.256、1.249和1.264 mm。淬硬層深度合格。

零件金相組織如圖3所示,依據GB/T 25744—2010《鋼件滲碳淬火回火金相檢驗》判定,表層組織M:4級、A:3級、C:1級,心部F:2級。金相組織合格。

(a)表面;(b)心部圖3 零件金相組織(a) surface; (b) coreFig.3 Microstructure of the part

2.3 內氧化原因分析及改善對策

零件內氧化原因主要有:富化氣C3H8中含雜質(如硫)的含量偏高;保護氣氛CH3OH中H2O含量偏高;零件表面的有嚴重氧化皮、銹斑;爐子的密封性不好,O2進入;爐氣碳勢恢復慢;產品熱處理工藝不完善[1-2]。

減輕內氧化的對策主要有:提高富化氣C3H8的純度,減少雜質(如硫)的含量;降低CH3OH中H2O含量;檢查零件表面質量,無嚴重氧化皮、銹斑;檢查熱處理爐的密封性,防止空氣進入;盡快提高爐氣碳勢;完善產品熱處理工藝,適當改變載氣,適當縮短熱處理工藝時間,降低溫度等[1-2]。

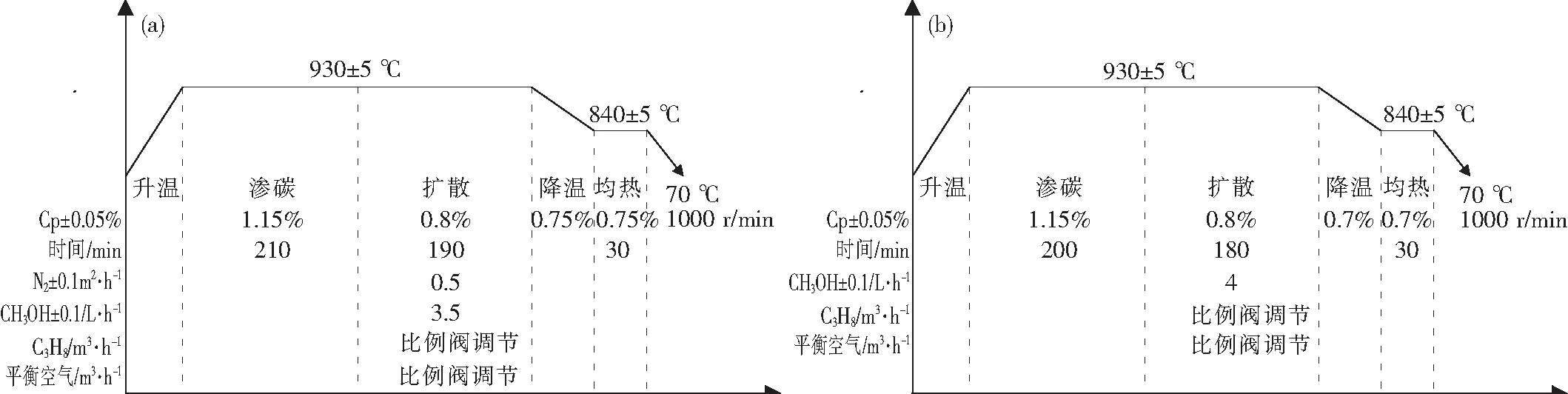

3 改進措施

經檢查C3H8雜質含量及CH3OH中H2O含量均不超標,爐子的密封性很好,零件表面的無氧化皮和銹斑,曲線顯示爐氣碳勢恢復較快。通過適當調整熱處理工藝減輕產品的內氧化,以滿足客戶要求。改進后的滲碳、淬火工藝如圖4所示。

(a)工藝A;(b)工藝B圖4 改進后滲碳、淬火工藝(a) process A; (b) process BFig.4 Carburizing and quenching process after improved

采用改進后滲碳、淬火工藝進行熱處理,測試工藝A下零件的表面硬度為59.5、59.5和60.0 HRC,淬硬層深為1.223、1.234和1.239 mm,內氧化和金相組織如圖5(a)和5(b)所示,表面組織M:4級、A:3級、C:1級,內氧化層深平均為0.012 mm。工藝B下零件的表面硬度為59.3、59.6和59.8 HRC,淬硬層深為1.232、1.224和1.235 mm,內氧化和金相組織如圖5(c)和5(d)所示,表面組織M:4級、A:3級、C:1級,內氧化層深平均為0.016 mm。

(a)工藝A,金相組織;(b)工藝A,內氧化;(c)工藝B,金相組織;(d)工藝B,內氧化圖5 改進工藝后零件的金相組織和內氧化(a) process A, microstructure; (b) process A, internal oxidation; (c) process B, microstructure; (d) process B, internal oxidationFig.5 Microstructure and internal oxidation of parts after improved process

工藝A通入一定數量的N2,減少CH3OH的用量,爐內壓力增大,氣體流動速度增大,同時提高表面碳勢,爐內氣氛中的氧勢降低,氧原子在工件表面聚集數量相應減少,沿奧氏體晶界向晶內擴散數量減少,合金元素與氧結合成氧化物數量減少,深度相應降低。爐內壓力增大提高了零件表面吸附碳原子能力和碳原子向機體內部擴散的能力[3-5]。

工藝B提高表面碳勢,氧勢相對降低,氧原子在工件表面聚集量減少,沿奧氏體晶界向晶內擴散數量相應減少,合金元素與氧結合成氧化物數量減少,同時減少了熱處理時間,氧原子擴散時間相應減少,深度相應降低[3-5]。

4 結論

調整合適工藝參數,增大爐壓,降低爐內氣氛氧勢,縮短工藝時間可以減輕內氧化的深度。