煤層回風大巷支護技術研究與應用

王 文

(霍州煤電集團金能煤業有限公司,山西 靜樂 035100)

隨著我國綜合機械化開采技術的發展,礦井的產能不斷提高,出現了一批單井產能超過兩千萬噸的井工開采煤礦。產能的提高以設備的大型化為保障。為滿足礦井運輸及大型設備的安裝要求,大斷面煤層巷道越來越多。由于支護方式不合理,煤層大巷掘進后變形嚴重,有些需要反復維修,不僅增大了支護成本,而且對生產造成了嚴重的影響[1-4]。因此實現大斷面煤層巷道的穩定控制,對煤礦的安全高效生產具有重要意義。

1 工程概況

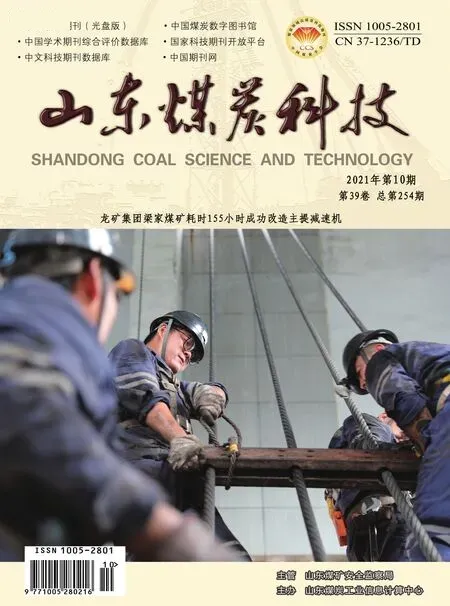

為加快掘進速度,霍州煤電集團金能煤礦的回風大巷布置在2 號煤層中,沿煤層底板掘進。巷道斷面為半圓拱形,規格為5.5 m×4.8 m(寬×高)。2 號煤的厚度為0.6~10.4 m,平均為5.2 m,煤層傾角7°~28°,平均16°。煤層頂底板巖性如圖1。

圖1 2 號煤層頂底板巖性

2 煤層大巷變形特征

2.1 巷道原支護方式

巷道永久支護為錨網索支護,錨桿規格為Φ22 mm×2400 mm 左旋無縱筋螺紋鋼筋錨桿,配球形墊圈,每根錨桿使用兩卷Z2835 樹脂錨固劑,錨桿間排距為800 mm×800 mm。

錨索為Φ21.6 mm×8200 mm 鋼絞線,每排布置5 根錨索,錨索間排距1200 mm×1600 mm,每根錨索使用4 根Z2360 和1 根CK2360 錨固劑,配400 mm×400 mm×16 mm 的托盤。

錨網索支護后對巷道進行噴漿密閉,水泥:沙子:石子的比例為1:2:2,噴漿厚度≥120 mm,分兩次噴漿,間隔2 h。

2.2 巷道變形特征

回風大巷掘進斷面22 m2,為大斷面煤層巷道。巷道掘進后出現劇烈變形,主要變形特征表現為:

(1)巷道頂板有網兜,下沉量大,部分區域頂板下沉量可達1000 mm,錨桿索被拉斷,托盤外翻,網兜及金屬網撕裂較嚴重。掘進期間曾發生一次大面積冒頂,頂板冒落后,錨桿露出甚至整體掉下,嚴重影響生產。

(2)兩幫出現內擠現象,擴容明顯,最大幫鼓量達500 mm,兩幫移近量接近1000 mm,錨桿失效,托盤變形,金屬網被撕裂。

3 地應力測量

3.1 測定方法

由于井下煤層賦存條件的特殊性,一般采用實測的方式確定某區域的地應力。綜合比較各種測量方法,確定采用應力解除法對2 號煤地應力進行測量[5-6]。

應力解除法的原理為:當試塊從巖體中取出時會發生膨脹變形,而變形量的大小取決于它最初的受力狀態。通過測量變形值,利用胡克定律即可計算出該試塊的原始受力大小,即為該位置的初始地應力。

3.2 測量步驟

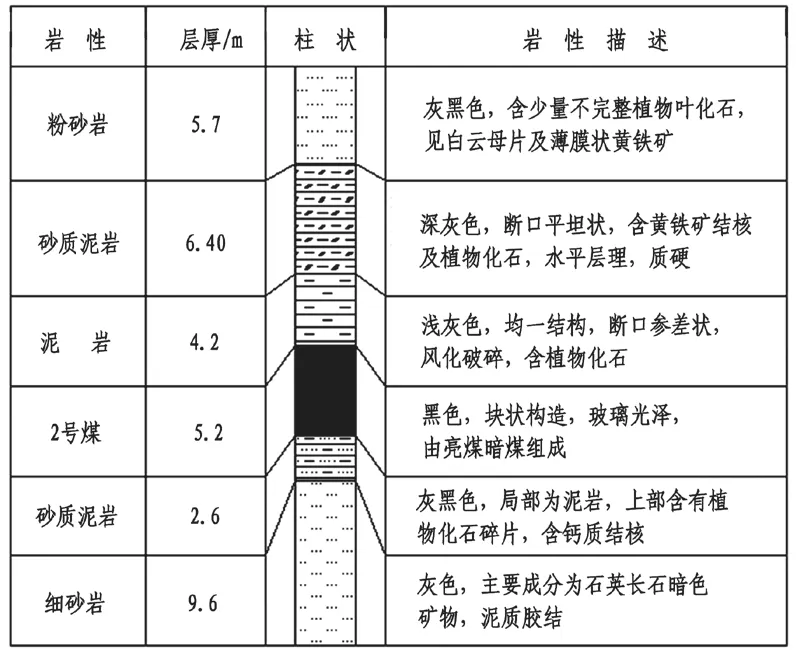

在回風大巷中無斷層和破碎帶的區域取3 個點打鉆取芯進行地應力測量,應力測試鉆孔的參數見表1,鉆孔布置如圖2。

圖 2 鉆孔布置圖

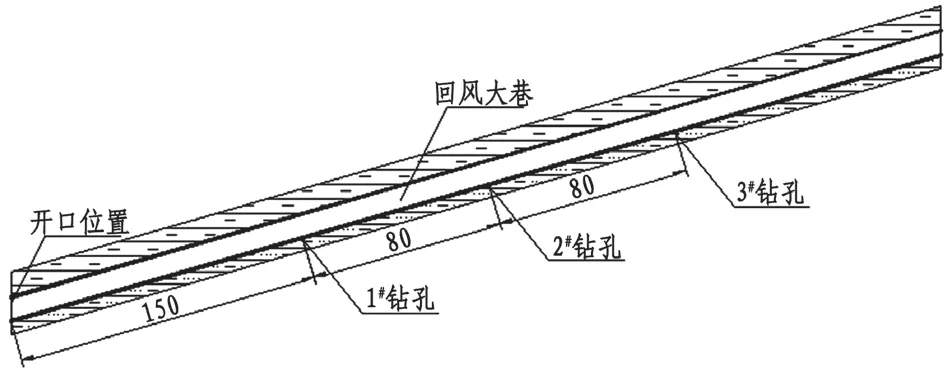

表1 應力測試鉆孔參數

測量步驟為:

(1)導孔施工

在煤巖體表面以4°的仰角施工應力解除孔,鉆孔的直徑為120 mm,鉆孔的深度為7.5~10.5 m。

(2)應力計安裝孔施工

導孔施工完畢后,采用Φ36 mm 的鉆頭與導孔同圓心施工應力計安裝孔,安裝孔深380 mm。

(3)安裝應力計

將粘貼了三組、每組四片電阻應變片制作的空心環氧樹脂應力計安裝到Φ36 mm 的應力計安裝孔中。

(4)取芯

待環氧樹脂固化后,一般不得小于24 h,將粘有應變計的巖芯取出,取出過程中同步采集12 個電阻應變片的變形數值。

(5)彈模測定

將取出的巖芯放入彈模率定儀中,測量巖芯的彈性模量和泊松比。

(6)應力計算

利用地應力計算軟件對變形量、彈性模量、泊松比等數據進行計算,得到地應力結果。

3.3 測量結果

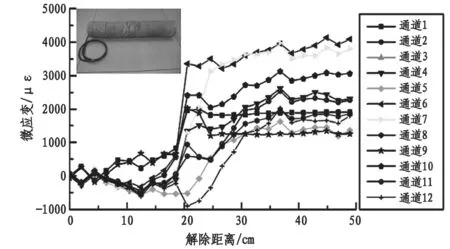

根據應力解除過程中的應變數據,可以得到不同距離的應變變化,其中2 號測孔的曲線如圖3。

圖3 2 號孔應力解除過程曲線

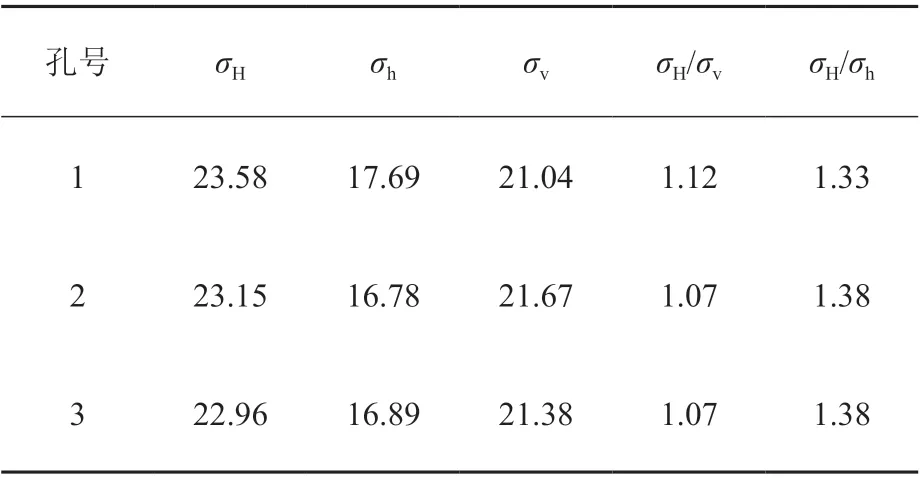

通過軟件的計算分析,得到三個測點的應力值及關系見表2。

表2 地應力測量結果

由地應力測試結果可以看出,金能礦的原始應力以水平應力為主,并且最大水平應力為垂直應力的1.08 倍,受一定的構造運動影響,但影響較小。

3.4 巷道變形原因分析

結合地應力測量結果,分析回風大巷變形劇烈的原因主要有:

(1)地應力方向

地應力觀測結果表明,水平應力為最大主應力,最大主應力的方向與巷道掘進方向的夾角為62.3°,相對較大,是造成頂板及兩幫變形嚴重的主要原因。

(2)巷道圍巖為煤體

回風大巷沿2 號煤底板掘進,頂板和兩幫均為煤體,采用鉆孔觸探法測得煤體原位單軸抗壓強度為6.8 MPa,為極軟煤層,自穩能力差。

(3)部分支護參數不合理

2 號煤的頂板為泥巖和砂質泥巖,強度相對較低,而選用8200 mm 的錨索錨固點位于砂質泥巖中,極易出現離層,造成支護失效。

4 錨噴注控制機理及方案

4.1 控制機理

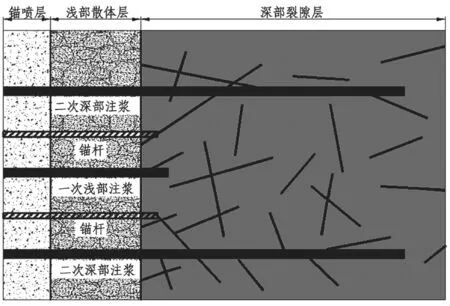

綜合回風大巷的變形特征及原因分析,改變巷道方向或者重新掘進巷道不僅影響煤礦正常的生產,而且經濟上不合理,為此提出采用錨噴注聯合支護的強力支護方式。即首先對錨網之后的巷道進行噴漿封閉,隔絕空氣,同時防止漏漿;其次對巷道進行淺部注漿,進一步封閉巷道淺部煤巖體中的裂隙,為錨桿提供穩定的受力基礎,同時提高可注性,為深部注漿提供條件;最后對巷道進行深部注漿,封閉錨索錨固范圍內的裂隙,提高整個支護系統的整體性,使得錨桿索等永久支護體與煤巖體形成復合承載結構,解決軟弱煤巖體變形量大的問題。錨噴注的加固機理如圖4。

圖4 錨噴注加固機理示意圖

4.2 錨網噴支護設計

(1)采用強力錨桿支護

改用BHRB500 鋼材制作的Φ22 mm×2400 mm高強螺紋鋼錨桿,屈服載荷500 MPa,拉斷載荷254 kN。配150 mm×150 mm×8 mm 的沖擊碟形墊片,預緊力矩≥300 N·m。

(2)增加錨索長度

將錨索長度由8200 mm 增加為12 000 mm,并且要求深入到頂板粉砂巖中的距離≥1.5 m,配4根Z2360 和2 根CK2360 錨固劑。

4.3 注漿加固

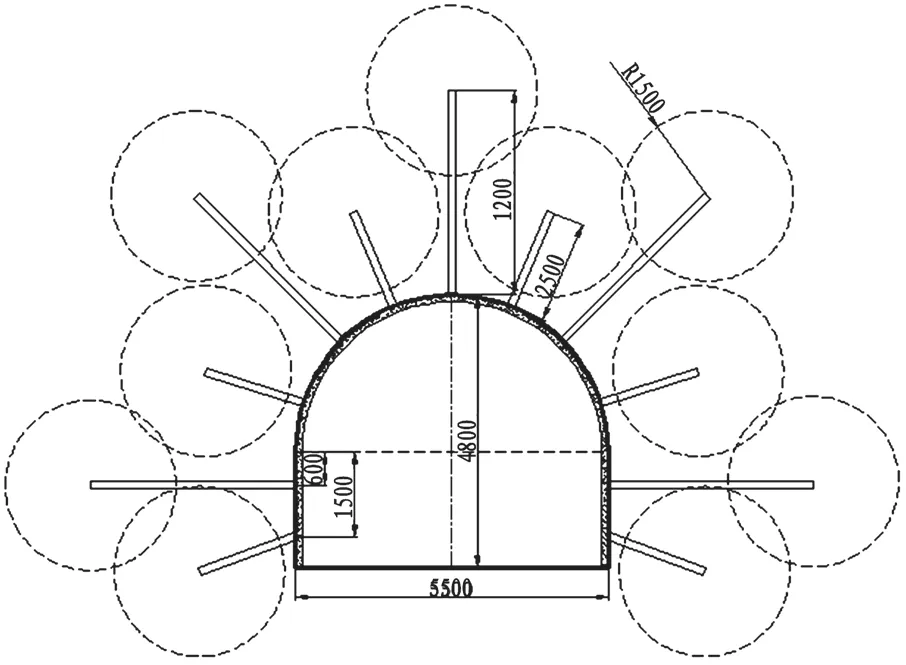

深淺孔的注漿設計如圖5。

圖5 深淺注漿設計(單位:mm)

注漿材料為水泥和水玻璃的雙液漿,體積比為1:0.2。深部注漿孔的深度為12 000 mm,淺部注漿孔的深度為2500 mm。注漿孔的間距應小于2 倍的擴散半徑,以此設計每排注漿孔的數量為11 個,其中深部注漿孔5 個,淺部注漿孔6 個。注漿孔設置在錨桿排之間,排距為800 mm。淺部注漿孔的壓力≤2 MPa,深部注漿孔的壓力≥5 MPa。注漿順序由下往上,先注底角及兩幫,最后位于巷道中間的深部注漿孔。

4.4 應用效果監測

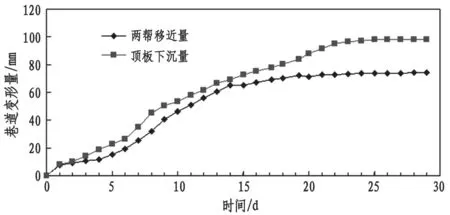

采用錨噴注的支護方案后,在回風大巷內每隔50 m 設置一個測站,對巷道表面位移進行觀測,連續3 d 變形值不超過5 mm 停止觀測。3 號測點的觀測結果如圖6。

圖6 3 號測點巷道表面位移觀測結果

由圖6 可以看出,采用新的支護方式后,巷道變形緩慢,變形速率小,兩幫移近量74 mm,頂板下沉量98 mm。巷道底板穩定,最大底鼓30 mm,對生產影響較小。

5 結論

(1)錨噴注聯合支護技術可以提高軟弱煤層巷道支護系統的整體性,使得錨桿索等永久支護體與煤巖體形成復合承載結構,解決軟弱煤巖體變形量大的問題。

(2)回風大巷采用錨噴注聯合網支護后,巷道變形量小,保證了礦井的正常生產,但成本相對較高,對服務年限較長的礦井開拓巷道和采區準備巷道效果較好。