小容積冰箱風道數值模擬研究及優化

單建標 張波 崔培培

長虹美菱股份有限公司 安徽合肥 230601

1 引言

風冷技術具有無霜、風量精控等特點,該技術是現階段冰箱主流制冷技術。風冷技術的實現的核心部件是風道,風道的效率直接影響冰箱制冷能力、保鮮效果、能耗高低等關鍵技術指標[1]。目前,精細化分區和完全嵌入式是冰箱發展的兩個主要方向[2]。其中精細化分區的實現需要通過精確的冷風分配來實現。在保證冰箱容積率不變甚至增大的前提下要實現冰箱的完全嵌入式,不可避免的需要通過增大風量,提升風道效率來抵消上述措施所增加的熱負荷。風道的總風量和各間室、各出風口風量等指標影響著冰箱制冷的實現。現階段影響風道效率的因素有許多,其中最關鍵的是導風圈內部導風結構和導風圈進風口直徑。導風圈內部導風結構決定著風量的分配,導風圈進風口直徑決定風壓的實現。現階段兩者的設計基本都是依靠經驗,理論依據較少,通過實驗確認可靠性周期較長。隨著CFD仿真技術的進步,目前新、老款冰箱風道的設計、優化都會利用CFD仿真方法進行預判[3]。CFD仿真技術可以在減少設計人員工作量的基礎上,極大地提高設計的可靠性,縮短設計周期。

本文研究的對象為某型號小容積冰箱,該冰箱在原尺寸基礎上通過減薄箱體提高容積率。為了克服相應增加的熱負荷,需要提高風道效率增大風量。本文以原型機為對比,根據仿真結果對冰箱風道進行優化,同時在優化后導風圈內部結構基礎上,對該型號導風圈直徑與風道的關系進行探究。

2 模型分析

2.1 數學模型

風冷冰箱的制冷過程包括復雜的換熱、相變等物理過程,其中風作為制冷的媒介在運動。風循環是一個復雜的內循環過程,在整個風循環的過程中風與蒸發器進行熱交換,將高溫風變成低溫風通過在箱體內的流動進行換熱。風機的旋轉為空氣在風道里的流動和間室之中的流動提供動力。本文主要研究風在導風圈內的分布和冰箱各間室的分布和分配,因此整個過程遵循基本的質量守恒和動量守恒定律[4]。

質量守恒方程表達形式為[5]:

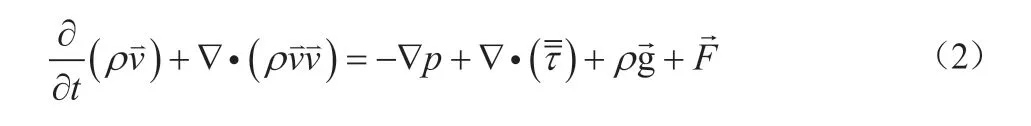

動量守恒方程表達形式為[6]:

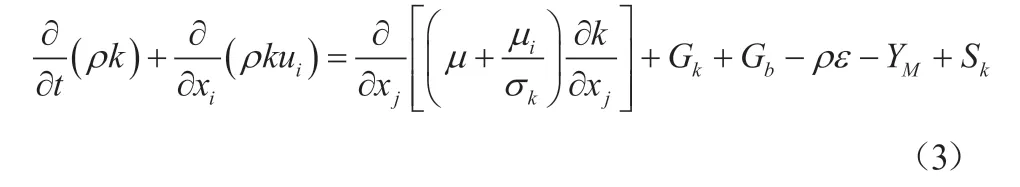

考慮到冰箱風道循環的流動特性和計算量,本文流動模型選擇標準k-ε模型,其傳輸方程表達式包含兩部分,其湍流動能k可由以下輸運方程來表示[7]:

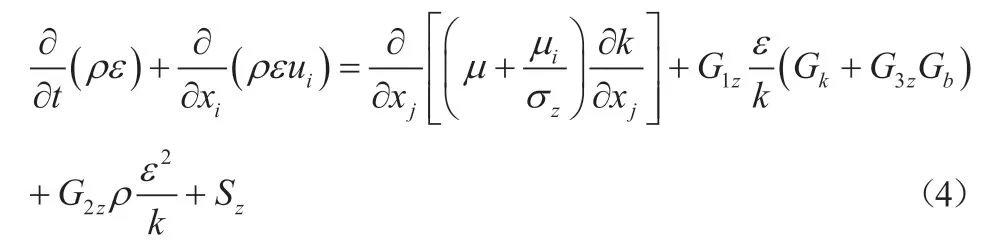

耗散速率ε可表示為:

2.2 幾何模型及邊界條件

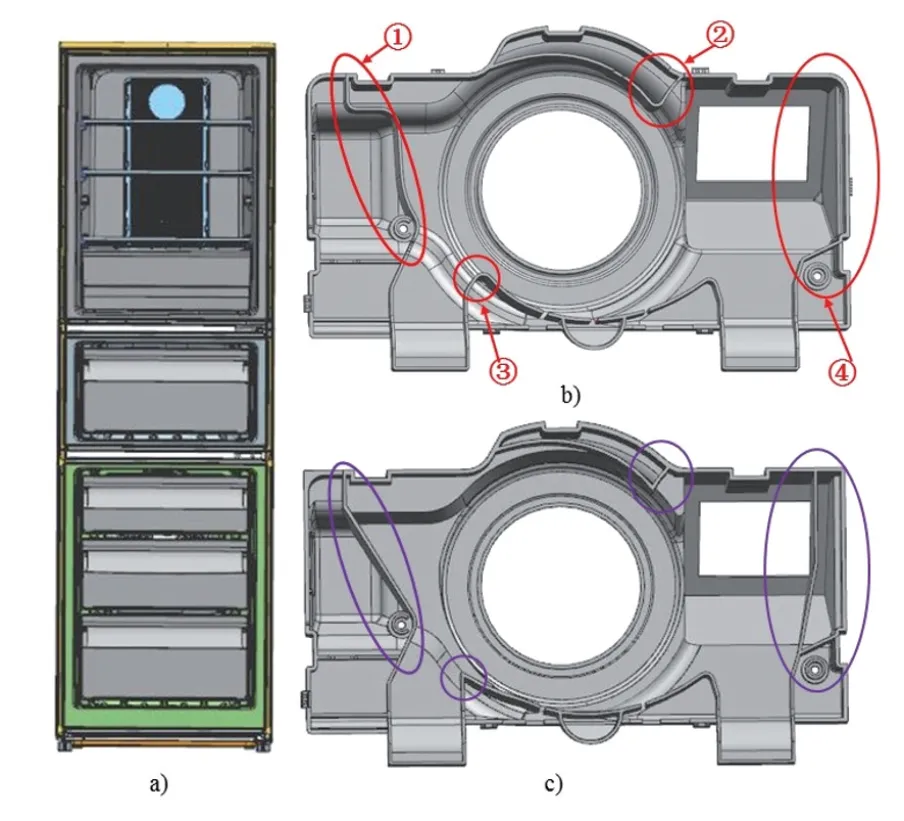

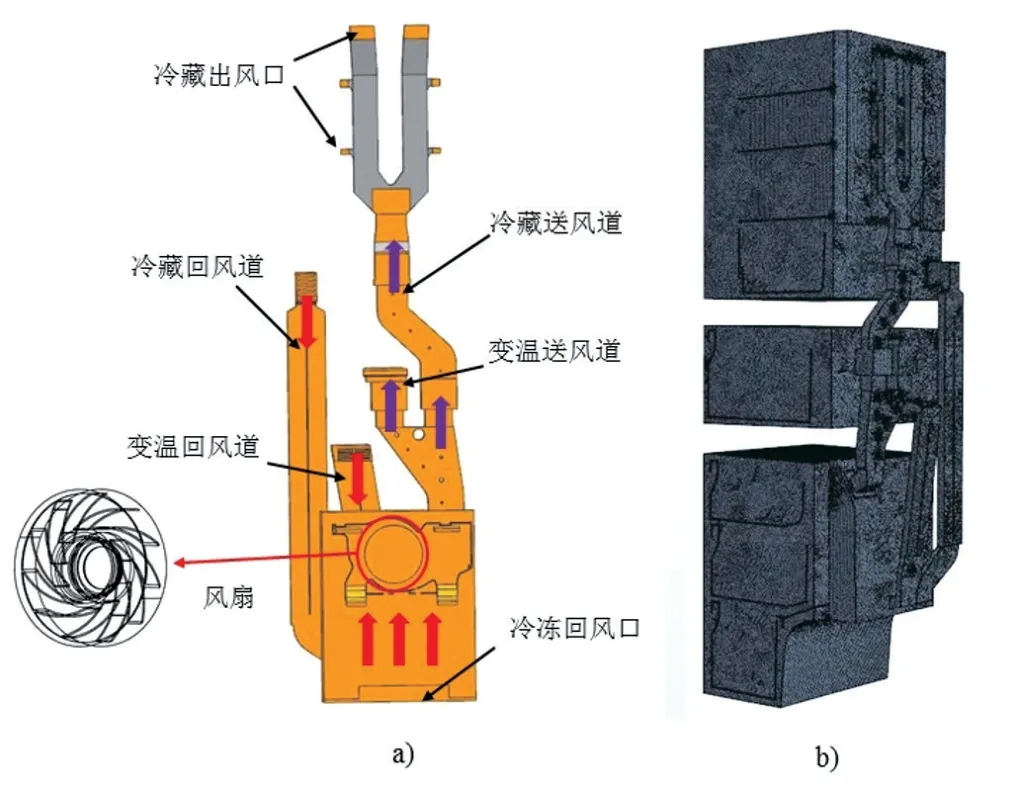

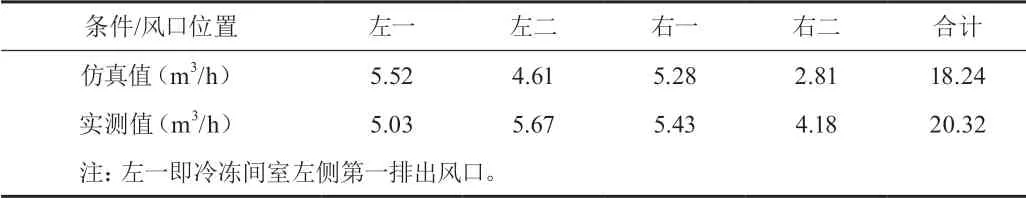

如圖1所示,為本文研究的三門小容積冰箱三維圖,其中圖1a)為整體三維圖,冰箱總高為990 mm,寬為410 mm。該型號冰箱為單系統三間室,包括上部冷藏間室、中部變溫間室、下部冷凍間室,其中變溫間室由一個抽屜組成,冷凍間室由三個抽屜組成。整個風道送回風管道位于箱體背部發泡層內。圖1b)為原型機導風圈結構圖,進風口直徑為100 mm,風機直徑為120 mm。圖1c)為后續導風圈優化后結構圖。根據上述三維結構對流體域進行提取,其中送風和回風風道,如圖2a)所示。在流體域建模時,綜合考慮流動特性和計算的精度,在不影響研究目標的情況下對整個三維模型進行簡化,同時為了使計算結果更為可靠,在網格劃分時對風扇、進出風口等區域進行局部加密,最終網格數量為275萬,如圖2b)。整個仿真過程中保持風機轉速為1800 r/min。

圖1 幾何模型

圖2 網格劃分

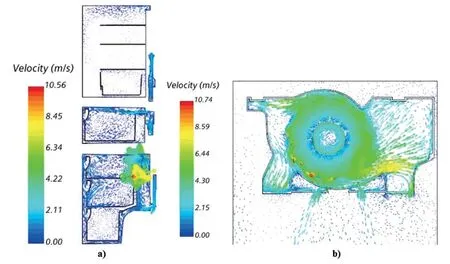

3 模型驗證

為了驗證上述模型的可靠性,利用風速儀對原型機的冷凍間室各出風口風量進行測量。風速測量采用testo 425熱線風速儀,量程為0~20 m/s,且可直接讀出風速、溫度、風量參數。風速儀測量時為了提高數據可靠性,采用多點、多時間區間測試,最后求取平均值。原型機冷凍間室各出風口流量的仿真值與實測值如表1所示。由表1數據可知,第一排左側與右側出風口原型機的仿真值與實測值接近,第二排左、右兩側出風口原型機與實測值差別較大。由于第一排左、右兩側出風口,完全由冷凍面罩出口引出,不會因為配合等因素引起差異。第二排左、右兩出風口首先由導風圈向下引出,然后再與冷凍面罩的出風口配合,實際配合中會因為密封等原因使其與抽取流體域幾何模型存在差別,由此造成較大差值,同時各出口風的流動是一個湍流過程,風速儀的測量不可完全準確測量出實際值。原型機冷凍室仿真風量為18.24 m3/h,實測值為20.32 m3/h,兩者相差10.27%,綜合考慮到仿真過程相應結構和換熱過程的簡化,以及實際測試過程中產生的誤差,上述差值在允許范圍內,即認為該數學模型適用于該種工況下的仿真研究。

表1 原型機冷凍間室各出風口流量仿真值與實測值

4 結果分析

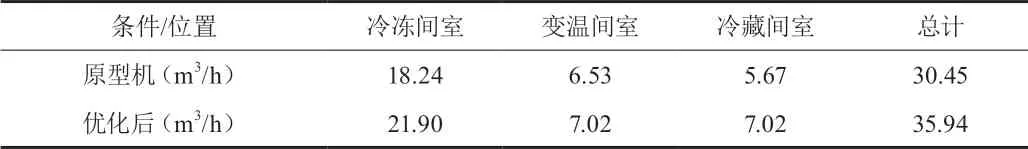

利用上述模型,對上述風道結構進行仿真。原型機即導風圈為圖1b),圖3為其對應的流場矢量圖,表2為其對應的間室流量值。從圖3b)可知,冷凍第一排左側出風口與整個風機旋轉域連通不夠通暢,同時第二排右側出風口形成大渦,不利于風道效率的實現。根據表2,原型機總風量為30.45 m3/h,其中冷凍間室風量為18.24 m3/h,占比59.92%;變溫間室風量為6.53 m3/h,占比為21.44%;冷藏間室風量為5.67 m3/h,占比為18.64%。根據箱體減薄及優化后的熱負荷計算,優化后循環風量需要在原型機的基礎上提升20%左右。根據原型機流場分布和風機導風圈設計經驗,對導風圈結構進行優化,如圖1b)、c)所示,主要優化包括導風圈上四個區域,位置①處即將冷凍一排左側出風口導風擋板調直,減少壓力損失。位置②處擴大導風圈與扇葉之間距離。針對冷凍第二排左側出風口風量配比大,將導風擋板上移即位置③,減少風道寬度,實現風量減少。冷藏間室風量配比偏小,通過調整位置④處導風擋板,縮小導風圈右側上部空間,減少風壓損失。如圖4所示,為優化導風圈后,冰箱整機風循環速度矢量圖。減小導風圈流域體積,提高風壓,同時左側第一排出風口與整個流體域連通更通暢,右側第二排出風口處流場漩渦得到改善。優化后循環總風量為35.94 m3/h,較原型機提升18.03%,同時各間室占比與原型機相當,符合風量配比規律,總體上基本滿足新箱體對風量的需求。

圖3 原型機流場圖

圖4 優化后流場

表2 優化前后循環風量值

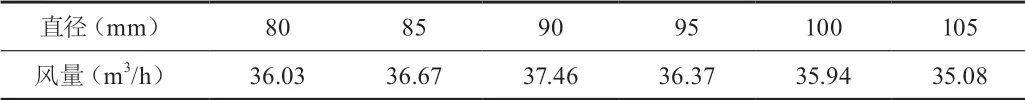

本文在現有優化后導風圈內部結構基礎上,對導風圈直徑進行探究。由于冰箱的風循環為內循環且風機布置在導風圈內部,使用空間決定導風圈的直徑無法按照風機使用建議直徑設定。針對優化后的風道,利用上述數學模型,通過改變導風圈直徑來探究該容積冰箱及該結構風道最優導風圈直徑,所得結果如表3所示,對比六組仿真結果,導風圈直徑為90 mm時,循環風量最大,為37.46 m3/h;導風圈直徑為105 mm時,循環風量最小,為35.08 m3/h;原型機導風圈直徑為100 mm,其對應循環風量為35.94 m3/h。綜上可知,導風圈為90 mm時,風量最大,較原型機導風圈直徑100 mm時,風量提升4.23%。

表3 不同導風圈直徑對應風量

5 結論

通過對某小容積風冷冰箱三維建模、數值仿真和實驗對比,驗證了該仿真模型的可靠性。進而利用該模型仿真結果對導風圈進行結構優化并對導風圈進風口直徑進行探究。綜合上述分析,通過對原型機仿真得出其循環風量為30.45 m3/h,通過流場分析,同時根據風道布局對導風結構進行優化,優化后仿真風量為35.94 m3/h,較原型機提升18.03%,基本滿足箱體減薄后理論所需風量。通過對優化后導風圈直徑進行分組仿真,導風圈直徑為90 mm時風量最大,為37.46 m3/h,較原型機直徑為100 mm時,風量增加4.27%,為該容積的導風圈直徑設計提供依據。