內模控制策略在主氣溫系統中的應用研究

柯炎,錢輝,馬世京

(1.江蘇國華陳家港發電有限公司,江蘇 鹽城 224631;2.華北電力大學河北省發電過程仿真與優化控制技術創新中心,河北 保定 071000)

1 前言

熱工過程自動控制是大型火力發電廠生產過程實現現代化的重要措施,隨著經濟與技術的發展,為提高機組發電效率,火電廠逐步向大容量、高參數標準方向發展,許多超臨界甚至超超臨界機組逐步取代了原來的小機組。由于熱工生產過程本身就由許多復雜的多輸入多輸出甚至是時變的非線性過程組成,使用傳統的經典控制理論往往并不能實現過程的最優控制效果,加上超(超)臨界機組的參數相比亞臨界機組大大提高,再次加大了熱工生產過程自動控制的難度。雖然PID控制在大多數工業過程中均可以取得令人滿意的控制效果,但是其在克服大遲延問題方面往往令人失望。在熱工生產過程中,一般純遲延時間常數與慣性時間常數二者之比大于0.3時即可認為該對象具有大遲延特性。由于純遲延環節的存在,即使受到各種擾動的影響,也會導致輸出無法及時反映對象受到的這部分干擾,而且就算執行機構接受到控制器開度指令后迅速動作,調節量也需經過較長的遲延才可以對被調量進行控制,整個過程會使系統調節時間變長以及超調量增大,對保持系統的穩定性產生不利影響。因此大遲延系統一直以來就受到學者和技術人員的關注,也成為他們重要的研究方向,火電廠的主汽溫系統就是典型的大遲延對象。現代電站對主汽溫控制要求是非常嚴格的,其值過高或過低都會對機組的安全穩定和經濟帶來不利影響,如果主蒸汽長時間超溫,調節級可能發生過載,各部分金屬材料的強度也隨之下降,進而影響設備的效率及壽命,給電廠帶來不必要的損失;主汽溫過低,末級葉片可能過負荷以及蒸汽濕度增加,同時還將加劇水滴沖蝕,嚴重影響機組安全運行。

內模控制(Internal Model Control,IMC)是工業過程控制中具備較強實用性與魯棒性的控制方法,在復雜系統控制中取得了非常好的效果并成功在工業領域得到應用。它的特點是能夠避免不可測擾動以及建模誤差的影響,并且以設計簡單、跟蹤調節性能良好以及可消除不可測擾動等優點而廣泛適用于強非線性過程以及大遲延工業過程。綜合上述情況,本文將研究內模多模型控制在火電廠主汽溫系統中的應用。

2 內模控制基本原理

內模控制由Morari和Garacia在20世紀80年代提出后,最早用于對模型預測控制(MAC)和動態矩陣控制(DMC)進行分析,它的設計思路與早期的史密斯預估控制類似,也是采取將對象辨識模型與實際對象并聯的結構。控制過程中取其二者差值作為反饋信號送回輸入,選取辨識模型的逆作為控制器,并通過增加低通濾波器以改善系統的魯棒性。它的特點是結構及設計簡單、調節參數少且整定意義明確,對于大遲延過程控制效果的改善尤為明顯。在進行內模控制器設計時,首先,選取過程對象傳遞函數的反函數作為其傳遞函數,但是由于系統內在特性的影響,這種方法很難實現,所以在實際設計時,一般選擇被控對象傳遞函數的最小相位部分的逆作為其傳遞函數,并針對模型失配和控制過程中存在的擾動情況,設置低通濾波器。低通濾波器不僅能起到對輸入濾波以防止控制量瞬間跳變的作用,而且還可以改善系統的魯棒性能。也就是說,內模控制器的整個設計思路是首先設計理想控制器,然后綜合考慮實際工程中遇到的各種約束問題,再在理想控制器的基礎上添加濾波器進行實際控制器的設計。

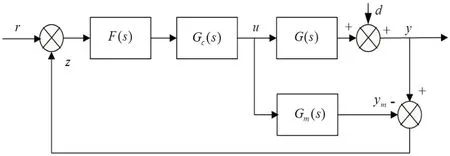

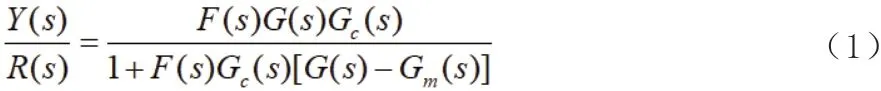

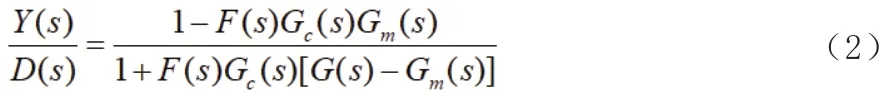

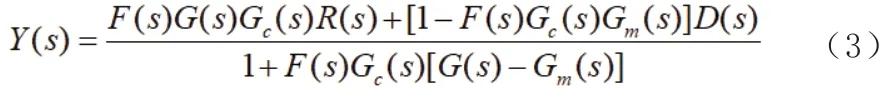

內模控制系統的典型結構如圖1所示,可以看出,它的設計主要包括以下三個部分:內部模型Gm(s),作用是預測過程的輸出然后將其與實際被控對象的差值反饋回輸入進行校正;內模控制器Gc(s),用來調節控制量的輸出以使控制系統滿足各方面性能指標要求;濾波器F(s),它的作用是調節控制系統的響應速度以及改善系統的魯棒性。另外,G(s)為被控對象,Y(s)為過程輸出,r為系統輸入,d為外部干擾,z為被控對象與內部模型的差,作為系統的反饋信號,u代表內模控制器的輸出。由上圖可得定值擾動下的傳遞函數為

圖1 內模控制系統原理結構圖

外擾下的傳遞函數為

系統包含定值擾動和外擾的傳遞函數為

其反饋信號為

如果模型精確,即G(s)=Gm(s),且不存在外部擾動,即d=0,則內部辨識模型的輸出ym與過程對象輸出即被調量y相等,那么取二者偏差信號作為反饋的信號也將保持為零。這時,系統可看作一個開環結構。而在工業過程控制中,控制系統的一個重要任務便是克服擾動的影響,而內部模型也不可能完全精確匹配過程對象,所以在圖1所示的內模控制結構圖中,反饋信號z就反映了這兩個因素對控制系統的影響,構成了閉環負反饋控制。

3 內膜控制器主要性質

3.1 對偶穩定性

當模型匹配即Gm(s)=G(s)時,,系統相當于開環。這表明,在模型實現精確匹配且保證控制器自身穩定的情況下,就可以實現閉環控制的穩定。

3.2 理想控制器特性

3.3 零穩態偏差特性

如果辨識模型不精確,即產生模型失配問題,那么,在設計控制器的時候也只需使其穩態增益與內部模型穩態增益

如上所述,在進行內模控制器設計時,只要滿足控制器傳遞函數等于對象模型傳遞函數的倒數即系統就可具備較好的控制性能。

4 仿真實踐

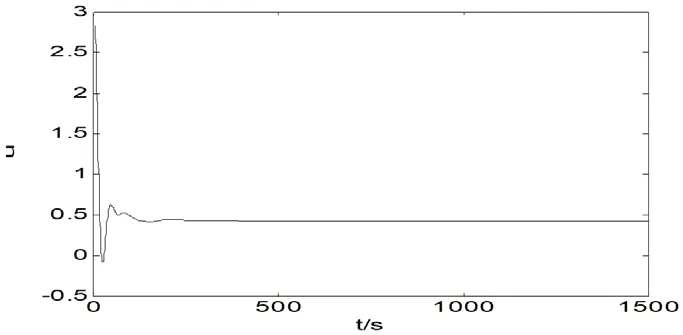

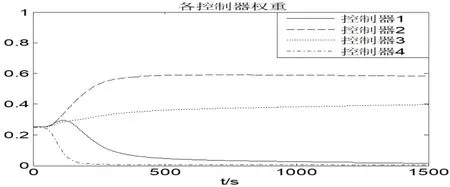

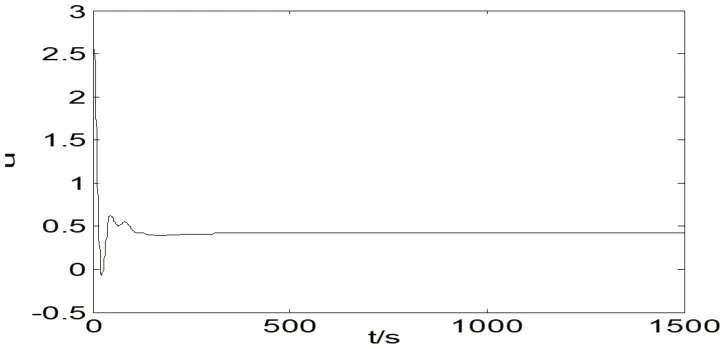

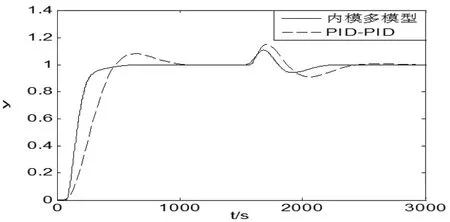

在仿真試驗過程中,本文被控對象數學模型采用蒸汽流量擾動下主汽溫動態特性辨識的二階純遲延形式,并設計模型集中各辨識子模型對應的內模控制器和濾波器,然后進行參數整定。首先,在各典型建模工況點進行階躍響應試驗,以58%負荷為例,兩種控制策略下系統單位階躍響應曲線及內模多模型控制的控制量輸出曲線分別如圖2~4所示,其中串級PID控制所用控制器參數為經過優化后的參數,分別為:內回路,δ=0.5,Ti=40;外回路,δ=5,Ti=550。

圖2 58%負荷下系統的單位階躍響應曲線

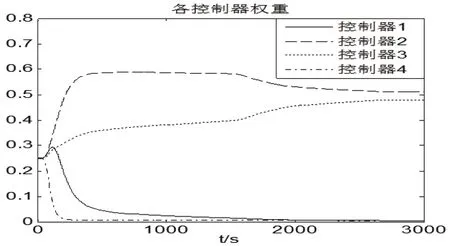

輸出響應曲線圖2表明,內模多模型控制比常規串級PID控制具有更快的調節時間和更短的調節時間,而且由圖3可以看出,此時,控制器輸出在工程可接受范圍。由圖4仿真結果可以看出,當系統處于典型辨識工況點處時,內模多模型控制能夠較快地實現被控對象與運行工況子模型的準確匹配。

圖3 58%負荷下控制量輸出

圖4 58%負荷下各子控制器權值變化曲線

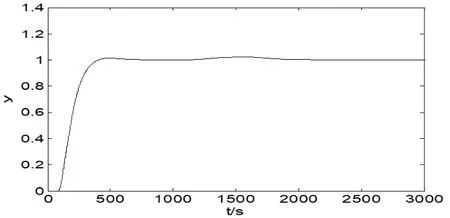

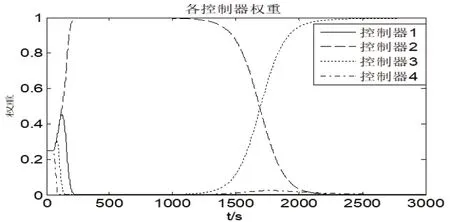

圖5 非典型工況下階躍響應曲線

圖6 非典型工況下各控制器權值變化曲線

圖7 非典型工況下控制量輸出

由仿真曲線可以看出,當某一時段對象處于非典型工況時,在參數不變的情況下,該控制算法仍然能夠像處于典型工況那樣保證各子控制器處于最佳權值分配狀態,系統具有良好的魯棒性。也就是說,當發生模型失配時,本文設計的控制策略仍然可以保證系統擁有令人滿意的控制性能。

在原有的單位階躍響應試驗的基礎上,1500s時刻在試驗(2)內回路中加入單位階躍擾動,用來測試系統的抗干擾性能,系統輸出曲線和各控制器權重曲線如圖8和圖9所示。

圖8 抗干擾性能試驗仿真曲線

圖9 控制器權重變化曲線

根據仿真結果可以得到以下結論,采用內模多模型控制,在干擾下其被控量輸出曲線的波動幅值小于串級PID控制的輸出曲線,系統具有更加快速地克服擾動的能力。

研究變工況情況系統響應曲線,在1000~1600s時,假設負荷從58%升至75%且被控對象模型均勻變化,則系統的響應曲線與各子控制器所占權重變化曲線分別如圖10和圖11。

圖10 變工況下系統的響應曲線

圖11 變工況下各子控制器權值變化曲線

從圖11系統的權值分配曲線可以看出,內模控制實現了各子模型權值最佳的比例分配,并且由變工況下的輸出響應曲線圖10可以看出,該算法使變負荷過程輸出變化平穩,調節時間短且超調較小,能很好地適應對象模型參數的變化,系統具有較好的動態性能。

5 結語

本文通過三種工況下負荷變動仿真試驗,觀察變動過程中各個觀測點尤其是氣溫的變化趨勢,結果證明,本文設計的內模多模型控制算法比常規串級PID控制更適合用于火電廠主汽溫的控制。