汽車(chē)覆蓋件側(cè)圍后三角窗區(qū)域面品優(yōu)化研究

鄭朝鋒,陳文鋒,丁哲

汽車(chē)覆蓋件側(cè)圍后三角窗區(qū)域面品優(yōu)化研究

鄭朝鋒,陳文鋒,丁哲

(四川成飛集成科技股份有限責(zé)任公司,四川 成都 610091)

對(duì)造成某車(chē)型整體側(cè)圍后三角窗與后車(chē)門(mén)交接部位成型起皺的因素進(jìn)行分析,對(duì)影響該處面品質(zhì)量的工藝方法進(jìn)行優(yōu)化,找到了一種解決整體側(cè)圍成型過(guò)程中普遍存在的后三角窗與后車(chē)門(mén)交接部位成型起皺問(wèn)題的新工藝,對(duì)整體側(cè)圍模具制造企業(yè)提高產(chǎn)品質(zhì)量具有普遍參考意義。

成型;起皺;開(kāi)裂;新工藝

引言

在車(chē)型開(kāi)發(fā)過(guò)程中,整車(chē)側(cè)圍是車(chē)型開(kāi)發(fā)的核心,任何漂亮的外形必須以可成型性為前提[1]。整車(chē)側(cè)圍后三角窗與后車(chē)門(mén)交接部位成型起皺問(wèn)題是困擾所有模具制造企業(yè)的最大問(wèn)題之一,在解決這個(gè)問(wèn)題的方式上很多模具制造企業(yè)選擇向產(chǎn)品設(shè)計(jì)公司提ECR(產(chǎn)品造型變更申請(qǐng)),認(rèn)為是產(chǎn)品造型設(shè)計(jì)不合理導(dǎo)致成型困難,要求更改產(chǎn)品造型,然而很多產(chǎn)品此部位是外露區(qū),產(chǎn)品造型不能更改。本文針對(duì)某車(chē)型整體側(cè)圍后三角窗與后車(chē)門(mén)交接部位成型起皺原因展開(kāi)分析,在無(wú)需更改產(chǎn)品造型的基礎(chǔ)上采用新工藝成功解決了整體側(cè)圍后三角窗與后車(chē)門(mén)交接部位成型起皺問(wèn)題。

1 產(chǎn)品工藝分析

某側(cè)圍產(chǎn)品、后三角窗與后車(chē)門(mén)交接部位放大圖如圖1所示。

圖1 側(cè)圍產(chǎn)品、后三角窗與后車(chē)門(mén)交接部位放大圖

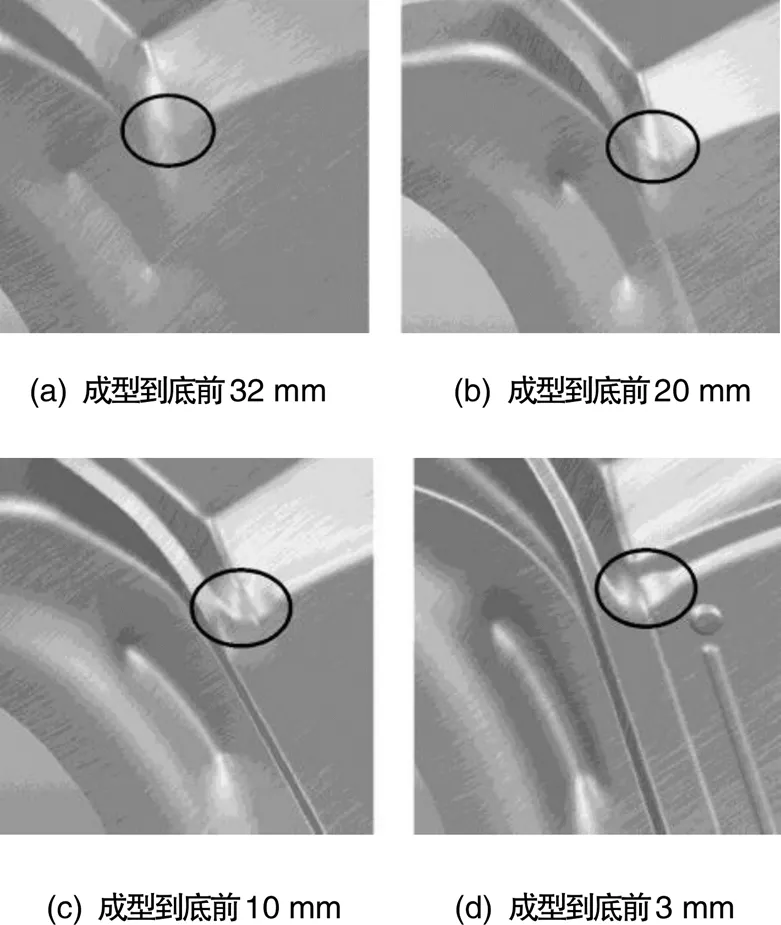

圖中I-I部位處于后三角窗與后車(chē)門(mén)及側(cè)圍尾部棱線交接區(qū)域,由于成型過(guò)程中產(chǎn)生材料堆積,歷來(lái)為側(cè)圍成型難點(diǎn),將常見(jiàn)的普通成型工藝在autoform中進(jìn)行仿真分析,仿真結(jié)果如圖2所示。

圖2 普通側(cè)圍后三角窗交接區(qū)域成型工藝

由圖2可以看出,交接區(qū)域在成型到底前32 mm已經(jīng)開(kāi)始產(chǎn)生積料,成型到底前20 mm材料堆積嚴(yán)重,成型到底前10 mm已經(jīng)明顯產(chǎn)生不可消除波紋,成型到底前3 mm波紋依然存在。根據(jù)autoform成型軟件的起皺評(píng)價(jià)標(biāo)準(zhǔn),成型到底前3 mm仍然存在的起皺屬于不可消除起皺。由于此起皺部位距車(chē)門(mén)內(nèi)側(cè)拉延筋較遠(yuǎn),且側(cè)圍尾部棱線區(qū)域成型難度高,如果依靠增加車(chē)門(mén)內(nèi)側(cè)拉延筋阻力或者在小三角窗拉延補(bǔ)充區(qū)域增加造型來(lái)消除起皺,那么側(cè)圍尾部棱線尖角很容易破裂。

針對(duì)這種三角區(qū)起皺現(xiàn)象,很多模具生產(chǎn)企業(yè)建議汽車(chē)產(chǎn)品設(shè)計(jì)公司更改型面造型的方式來(lái)優(yōu)化產(chǎn)品,預(yù)防成型起皺,如圖3所示。

圖3 優(yōu)化后的預(yù)防起皺造型

從圖3可知,交接區(qū)域增加造型后可以更好地控制走料,有利于減少起皺。但此區(qū)域處于打開(kāi)車(chē)門(mén)就能看到的產(chǎn)品外露區(qū),很多產(chǎn)品設(shè)計(jì)公司從產(chǎn)品造型角度考慮,不允許更改產(chǎn)品造型[2]。

2 后三角窗區(qū)域面品優(yōu)化探究

針對(duì)上文提到的起皺問(wèn)題,經(jīng)多次理論分析、現(xiàn)場(chǎng)反復(fù)實(shí)踐,最后總結(jié)出在后門(mén)框C柱部位增加工藝反成型凸包的方法來(lái)解決成型起皺問(wèn)題,原始拉延模形狀、更改造型后的拉延模形狀分別如圖4所示,造型更改前后的后門(mén)框C柱部位剖視對(duì)比圖如圖5所示。

圖4 優(yōu)化前后預(yù)防起皺的拉延模后門(mén)框C柱部位造型設(shè)計(jì)

圖5 造型更改前后的后門(mén)框C柱部位剖視對(duì)比圖

在autoform中對(duì)更改造型后的拉延模側(cè)圍進(jìn)行仿真分析,對(duì)應(yīng)的后門(mén)框C柱部位仿真結(jié)果如圖6所示。

圖6 更改造型后側(cè)圍后門(mén)框C柱部位進(jìn)行仿真結(jié)果

通過(guò)對(duì)比圖5、圖6可以看出,在成型到底前32 mm反成型凸包開(kāi)始起頂料拉伸作用,成型到底前20 mm反成型凸包開(kāi)始起反成型拉伸作用,成型到底前10 mm材料堆積現(xiàn)象明顯減輕,成型到底前3 mm材料堆積現(xiàn)象消除。但積料現(xiàn)象消除僅是在仿真軟件中體現(xiàn),還需要通過(guò)在拉延工序件實(shí)物后門(mén)框C柱部位增加工藝反成型凸包的方法來(lái)對(duì)理論仿真進(jìn)行驗(yàn)證。

3 面品優(yōu)化方法驗(yàn)證

將更改造型前后的側(cè)圍后三角窗與后車(chē)門(mén)交接部位在autoform中進(jìn)行仿真[3]分析,對(duì)應(yīng)的仿真結(jié)果對(duì)比圖如圖7所示;將后門(mén)框C柱部位增加工藝反成型凸包的方法應(yīng)用于拉延工序中,得到更改造型前后的拉延實(shí)物工序件對(duì)比圖如圖8所示。

圖7 更改造型前后交接部位仿真效果對(duì)比

圖8 更改造型前后拉延工序件實(shí)物效果對(duì)比

由圖7更改造型前后的仿真效果可以看出,后三角窗與后車(chē)門(mén)交接部位的起皺問(wèn)題得到了明顯改善,起皺區(qū)域大幅減少,型面過(guò)渡光順。通過(guò)圖8可以看出,增加工藝反成型凸包前,交接區(qū)域起皺較為明顯,嚴(yán)重影響零件面品質(zhì)量。更改造型后,交接部位的起皺區(qū)基本消除,型面光滑過(guò)渡,滿足用戶(hù)奧迪特評(píng)分標(biāo)準(zhǔn)。因此,在側(cè)圍拉延工序后門(mén)框C柱部位增加工藝反成型凸包的方法對(duì)于解決整體側(cè)圍后三角窗與后車(chē)門(mén)交接部位成型起皺起到了顯著地效果。

4 結(jié)束語(yǔ)

本文針對(duì)困擾汽車(chē)覆蓋件模具制造企業(yè)已久的整體側(cè)圍后三角窗與后車(chē)門(mén)交接部位成型起皺的問(wèn)題進(jìn)行了分析研究,提出在側(cè)圍拉延工序后門(mén)框C柱部位增加工藝反成型凸包促進(jìn)三角窗交接部位走料的方法來(lái)解決零件在成型過(guò)程中的起皺問(wèn)題,并通過(guò)autoform仿真分析與增加凸包后的工序件實(shí)物進(jìn)行了對(duì)比,驗(yàn)證了該工藝方法的可行性、可靠性。同時(shí),也為所有汽車(chē)覆蓋件模具制造企業(yè)提供了借鑒,給中國(guó)汽車(chē)模具同行帶來(lái)了一定的啟發(fā)與幫助。

[1] 陳禮健,劉裕中,鄧國(guó)朝,尤彬波.基于Autoform的汽車(chē)后門(mén)外板沖壓回彈補(bǔ)償分析[J].模具工業(yè),2019,45(06):14-18.

[2] 李洪波,史東才.轎車(chē)后地板拉深工藝模型確定與成形過(guò)程數(shù)值模擬[J].模具工業(yè),2010(09):30-33.

[3] 向小漢,湯耀年.汽車(chē)沖壓零件材料成本控制的應(yīng)用與探索[J].模具工業(yè),2012,38(001):45-49.

Research on the Surface Quality Optimization of the Rear Triangular Window Area of the Automobile Panel

ZHENG Chaofeng, CHEN Wenfeng, DING Zhe

( Sichuan Chengfei Integrated Technology Co., LTD., Sichuan Chengdu 610091 )

Analyzing the factors that cause wrinkles in the forming of the junction between the rear triangular window and the rear door of the side wall,optimizing the process methods which affect the quality of the surface products. Founding a new process to solve the common wrinkle problem between the rear triangle window and the rear door of the side wall,it has universal reference significance for mold manufacturing enterprises to improve the product quality.

Forming; Wrinkle;Split;New process

U466

A

1671-7988(2021)20-173-03

U466

A

1671-7988(2021)20-173-03

10.16638/j.cnki.1671-7988.2021.020.044

鄭朝鋒(1977—),男,就職于四川成飛集成科技股份有限責(zé)任公司,從事大型汽車(chē)覆蓋件模具設(shè)計(jì)制造工作。

- 汽車(chē)實(shí)用技術(shù)的其它文章

- 新能源汽車(chē)充電基礎(chǔ)設(shè)施建設(shè)現(xiàn)狀與發(fā)展問(wèn)題研究——以湛江市為例

- GB 17675—2021《汽車(chē)轉(zhuǎn)向系基本要求》解讀

- 《先進(jìn)成型與快速制模技術(shù)》課程思政探索與實(shí)踐

- 高職院校汽車(chē)類(lèi)專(zhuān)業(yè)課“思政元素”挖掘研究

- 《汽車(chē)售后服務(wù)管理》課程思政教學(xué)改革實(shí)踐研究

- 專(zhuān)業(yè)課與行業(yè)互動(dòng)下的項(xiàng)目化教學(xué)改革研究