從熒光粉廢料中回收鎵的研究①

李 康,劉鴻飛,殷 亮,朱 劉

(國(guó)家稀散金屬工程技術(shù)研究中心廣東先導(dǎo)稀材股份有限公司,廣東 清遠(yuǎn) 511517)

鎵作為一種重要的稀散金屬,在航空、軍工、半導(dǎo)體等行業(yè)中廣泛應(yīng)用。提取鎵的原料主要來源于提取鋁和提取鉛鋅工藝中產(chǎn)出的副產(chǎn)品[1]。隨著科學(xué)技術(shù)不斷發(fā)展,鎵的應(yīng)用領(lǐng)域不斷擴(kuò)寬,各種各樣含鎵廢料也相應(yīng)產(chǎn)生,從含鎵廢料中回收鎵日益得到重視[2-3]。發(fā)光二極管(LEDs)為熟知的能夠產(chǎn)生光的固態(tài)照明裝置,通過發(fā)光材料圍繞單色LED可產(chǎn)生白光,在藍(lán)色LED/黃色熒光燈下,藍(lán)色LED產(chǎn)生具有主波長(zhǎng)約445~470 nm的發(fā)射,熒光粉產(chǎn)生具有峰值波長(zhǎng)約550 nm的黃色熒光來應(yīng)對(duì)藍(lán)光發(fā)射。一些藍(lán)光通過熒光粉而沒有降頻轉(zhuǎn)換,同時(shí)大部分光被熒光吸收,并發(fā)射黃光,藍(lán)光與黃光組合可對(duì)觀察者呈現(xiàn)出冷白色,為了使冷白光變得更加“溫暖”,可在釔鋁石榴石熒光粉晶格中代入鎵[4]。本文研究對(duì)象即為此種含鎵熒光粉。

目前,國(guó)內(nèi)外專家學(xué)者對(duì)熒光粉廢料的無害化處理和資源化利用技術(shù)進(jìn)行了大量研究,涉及酸浸法、堿浸法、堿熔法和聯(lián)合法等多種工藝[5-12]。釔鋁鎵石榴石結(jié)構(gòu)的熒光粉化學(xué)性質(zhì)穩(wěn)定,酸浸、堿浸很難將其中鎵元素分離。基于此,本文采用堿熔法從含鎵熒光粉中回收鎵,研究不同工藝條件對(duì)鎵分離率的影響,由于沉鋁與電解鎵都屬于工業(yè)上比較成熟的工藝,本文主要研究熒光粉堿熔工序,找出堿熔最優(yōu)工藝條件,以期提高熒光粉中鎵的回收率。

1 實(shí)驗(yàn)部分

1.1 實(shí)驗(yàn)原料

原料來自江蘇博睿光電有限公司,其化學(xué)成分見表1。

表1 熒光粉廢料主要元素成分(質(zhì)量分?jǐn)?shù))/%

1.2 設(shè)備與儀器

實(shí)驗(yàn)所用主要設(shè)備有:馬弗爐,恒溫水浴鍋,電熱恒溫鼓風(fēng)烘箱,循環(huán)水式多用真空泵。

1.3 實(shí)驗(yàn)原理

釔鋁鎵石榴石組成的黃粉晶體結(jié)構(gòu)穩(wěn)定,無法在酸、堿溶液中溶解,導(dǎo)致熒光粉中鎵的回收較為困難。本文通過在高溫下以熔融態(tài)的NaOH破壞熒光粉的晶體結(jié)構(gòu),使得熒光粉中的Al、Ga與NaOH反應(yīng),生成可溶于水的鋁酸鈉、鎵酸鈉(見式(1)),從而實(shí)現(xiàn)Al、Ga與稀土的分離;再通過添加鈣鹽使溶液中的鋁離子形成沉淀(見式(2)),從而使鎵鋁分離,含鎵液進(jìn)入電解鎵工序。

1.4 實(shí)驗(yàn)方法

堿熔:將熒光粉廢料放入粉碎機(jī)進(jìn)行粉碎,粉碎后的熒光粉用超聲波篩分機(jī)進(jìn)行篩分,稱取10 g篩下物放入鎳坩堝中,然后按照實(shí)驗(yàn)條件加入固體NaOH顆粒并混合均勻,再將坩堝放于馬弗爐內(nèi)。開啟馬弗爐,加熱至預(yù)定溫度并保溫反應(yīng)一定時(shí)間。

水浸:取出鎳坩堝中物料進(jìn)行粉碎研磨,然后加入純水,液固質(zhì)量比20∶3,80℃保溫?cái)嚢? h。過濾后的浸出液為富鎵液,濾渣為富稀土氧化物,實(shí)驗(yàn)中所用試劑均為分析純。

實(shí)驗(yàn)流程見圖1。

圖1 熒光粉廢料中回收鎵的工藝流程

2 實(shí)驗(yàn)結(jié)果與討論

實(shí)驗(yàn)設(shè)計(jì)中選取的主要影響因素包括堿料質(zhì)量比、熒光粉粒度、反應(yīng)溫度和時(shí)間,采用每進(jìn)行一組同因素不同水平實(shí)驗(yàn)即確定一個(gè)最優(yōu)因素條件的方法進(jìn)行實(shí)驗(yàn)。

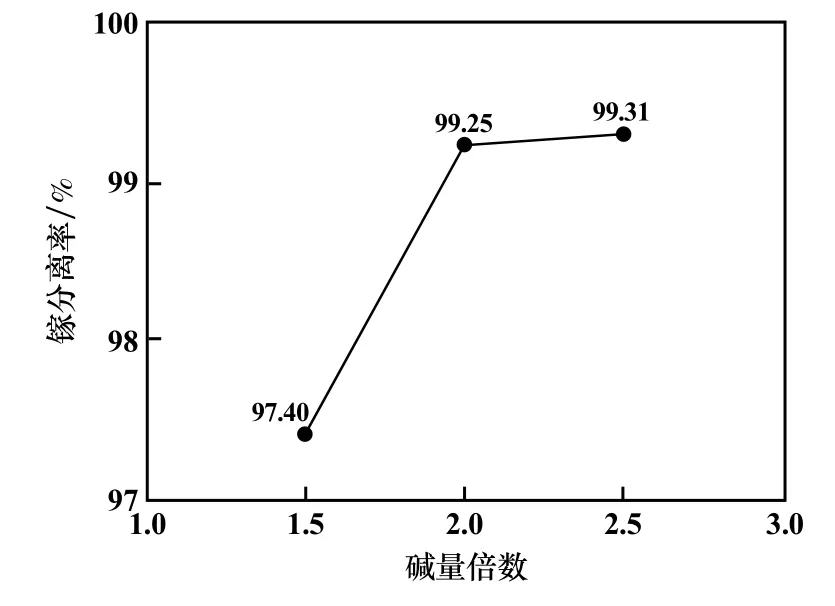

2.1 堿量對(duì)鎵分離率的影響

熒光粉廢料粒度-0.075 mm,分別稱取熒光粉10 g裝入鎳坩堝中,再分別加入質(zhì)量比1.5倍、2倍、2.5倍的氫氧化鈉,蓋上坩堝蓋子,放入馬弗爐中,在600℃下保溫反應(yīng)3 h;堿熔渣加入200 mL純水,在80℃攪拌2 h,檢測(cè)水浸液中的鎵含量。堿量對(duì)鎵分離率的影響如圖2所示。由圖2可見,鎵分離率隨堿量增加而提高。1.5倍堿量時(shí),鎵分離率達(dá)到97.4%,鎵的浸出不夠完全,實(shí)驗(yàn)過程中發(fā)現(xiàn)熔體比較黏稠,難以攪拌,這種情況不利于工業(yè)化生產(chǎn);2倍堿量時(shí),鎵分離率達(dá)到99.25%;2.5倍堿量時(shí),鎵分離率比2倍堿量提升較小。最優(yōu)堿量為2倍堿量。

圖2 堿量對(duì)鎵分離率的影響

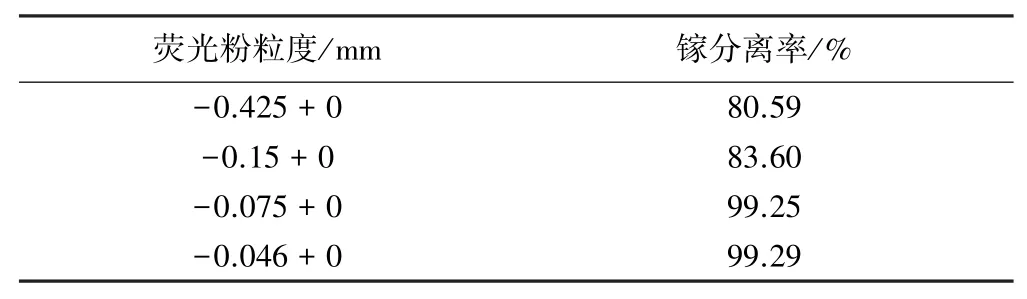

2.2 熒光粉粒度對(duì)鎵分離率的影響

加入2倍堿量,其他條件不變,熒光粉粒度對(duì)鎵分離率的影響見表2。由表2可知,鎵分離率隨熒光粉粒度減小而提高。熒光粉粒度為-0.075 mm時(shí),鎵分離率達(dá)到99.25%;當(dāng)熒光粉磨細(xì)至-0.046 mm時(shí),鎵分離率提升較小。選擇熒光粉粒度為-0.075 mm。

表2 熒光粉粒度對(duì)鎵分離率的影響

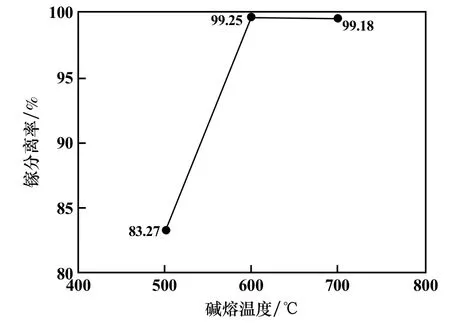

2.3 堿熔溫度對(duì)鎵分離率的影響

熒光粉廢料粒度-0.075 mm,其他條件不變,堿熔溫度對(duì)鎵分離率的影響見圖3。由圖3可知,鎵分離率隨溫度升高而提高。600℃時(shí),鎵分離率大于99%,再繼續(xù)升高溫度對(duì)鎵分離率影響不大。選擇堿熔溫度600℃。

圖3 堿熔溫度對(duì)鎵分離率的影響

2.4 堿熔時(shí)間對(duì)鎵分離率的影響

堿熔溫度600℃,其他條件不變,堿熔時(shí)間對(duì)鎵分離率的影響見圖4。由圖4可知,鎵分離率隨堿熔時(shí)間增加而提高。堿熔3 h時(shí),鎵分離率達(dá)到99.25%,再延長(zhǎng)堿熔時(shí)間對(duì)鎵分離率提升較小。選擇堿熔時(shí)間3 h。

圖4 堿熔時(shí)間對(duì)鎵分離率的影響

2.5 綜合實(shí)驗(yàn)

采用熔融的氫氧化鈉溶解含釔鋁鎵石榴石的熒光粉廢料,適宜的條件為:料堿質(zhì)量比1∶2,熒光粉粒度-0.075 mm,在600℃反應(yīng)3 h,該條件下鎵分離率達(dá)到了99.25%。

3 結(jié) 語

1)采用熔融的氫氧化鈉溶解含釔鋁鎵石榴石的熒光粉廢料,適宜的條件為:料堿質(zhì)量比1∶2,熒光粉粒度-0.075 mm,在600℃反應(yīng)3 h,此時(shí)鎵分離率99.25%。

2)料堿質(zhì)量比1∶1.5時(shí),堿量已經(jīng)遠(yuǎn)大于反應(yīng)所需理論量,但考慮到生產(chǎn)實(shí)際中熔體的黏度,料堿比選擇1∶2較好。

3)該工藝操作簡(jiǎn)單、處理量大,回收過程鎵的損失率小;水浸渣烘干后存儲(chǔ),可作為稀土回收原料。