基于釩鈦摻雜的高鉻磨球材料性能研究①

武鑫龍,王 濤,凌清峰,張 可,萬 新,秦躍林,張明遠

(重慶科技學院 冶金與材料工程學院,重慶 401331)

磨球是球磨機中的一種研磨介質,需要具有較高的硬度、耐磨性和較好的沖擊韌性[1-2]。磨球的磨損問題非常嚴重[3-4],據統計,我國每年因磨球損耗而造成的經濟損失超過千億元[5],因此,對磨球的性能提出了更高要求[6]。

目前,國內廣泛使用高鉻磨球材料,它具有良好的抗磨特性,但強度和韌性仍需提高,且生產成本較高。當前的優化手段多是開發新型磨球材料或者改善其成分,如研發熱軋鋼球,特高鉻系、高鉻硅系、鎢高鉻系磨球[7-8]。本文基于企業生產實際,使用釩鈦元素取代磨球中的部分鉻元素,研究加入釩鈦后磨球材料的性能,實現提高礦產開發效率、優化磨球質量、降低生產成本的目的。

1 實驗材料與方法

1.1 實驗方案

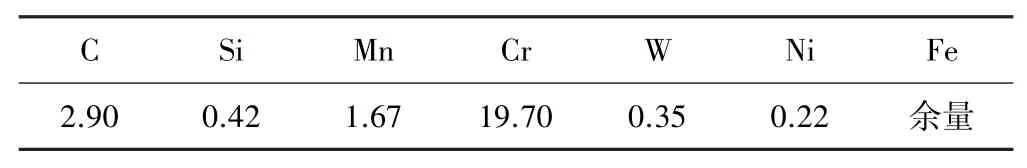

由于實驗室條件與生產實際存在差異,實驗室得到的產品與企業實際應用的產品不具備可比性,這里,首先分析企業提供的樣品化學成分,以此為基樣,設計實驗方案,采用相同的工藝進行冶煉、熱處理,得到實驗產品并進行性能測試,以了解改變成分后其性能的變化。企業提供的常規高鉻磨球樣品的化學成分見表1。

表1 常規高鉻磨球化學成分(質量分數)/%

1.2 實驗磨球樣品的制備

實驗用原材料包括低硅生鐵、回爐料、中碳或高碳鉻鐵、錳鐵、鉻鐵、鎢鐵及釩鐵合金、鈦鐵合金等。用25 kg真空感應爐熔煉原料,將成分控制在設計范圍內,1 350℃出爐澆鑄。澆鑄試樣在200℃下進行去應力退火,再進行熱處理,分階段保溫,然后隨爐冷卻至室溫,將鑄錠剝皮,并進行硬化處理,出爐空冷,得到最終試樣。

1.3 樣品檢測

采用掃描電子顯微鏡(Philips-quanta-2000)觀察釩鈦磨球材料金相試樣的微區和沖擊斷口和磨損形貌,同時在具有代表性的區域進行能譜分析,分析元素分布情況和存在形態,研究V、Ti元素對新型釩鈦磨球材料組織的影響。

按GB/T 230—91《金屬洛氏硬度試驗方法》進行硬度測試。按GB 229—63《金屬常溫沖擊韌性試驗法》進行沖擊韌性試驗。耐磨實驗靜載荷為1 000 g,樣品為常規高鉻磨球和釩鈦磨球,每30 min為一磨損周期,每組試樣磨損3次,每次磨損后用光電分析天平稱量質量變化,耐磨性按下式計算:

式中Ws為耐磨率;Δm為磨損前后的質量差,mg;m為磨球樣品原質量,mg。

2 實驗結果與分析

2.1 元素配比實驗

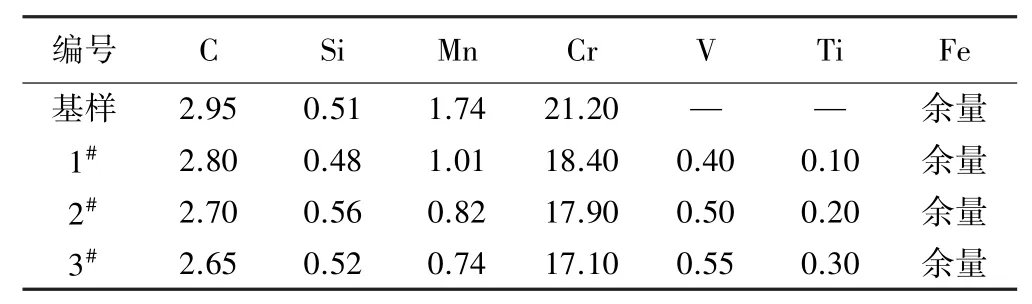

根據生產實際合理搭配原材料組分,增加V、Ti含量,各樣品化學成分如表2所示。

表2 自制釩鈦磨球材料化學成分(質量分數)/%

由表2可知,熔煉澆鑄過程中部分元素出現燒損,但化學成分基本達到實驗設計要求;與基樣相比,磨球材料中釩鈦含量增加,錳鉻元素含量略有降低,基本實現了釩鈦元素取代部分鉻元素的目的。硅含量在0.48%~0.56%之間略有波動,硅含量過高會降低磨球硬度和韌性,但在該范圍內,其含量變化對磨球質量無明顯影響;錳元素的存在可以促進合金碳化物的存在,過多的錳元素會增加殘余奧氏體數量,降低磨球硬度和韌性,研究表明,錳含量在0.4%~1.0%最佳,因此摻雜釩鈦后的磨球中錳含量較為合適。

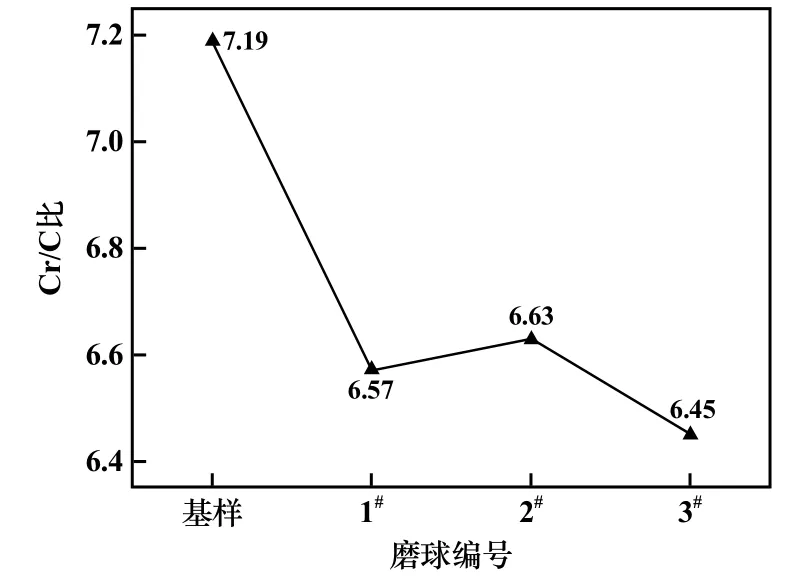

摻雜釩鈦前后磨球Cr/C比變化見圖1。Cr/C比是影響高鉻磨球碳化物類型的主要因素,通常高鉻磨球的Cr/C比為4~8,隨著Cr/C比增加,M7C3型碳化物含量增加,將大大提高磨球的抗磨性和抗腐蝕性能。由圖1可知,實驗室自制釩鈦高鉻磨球的Cr/C比略有下降,但依舊處在較為合適的區間內[9]。

圖1 摻雜釩鈦后磨球Cr/C比變化

2.2 力學性能分析

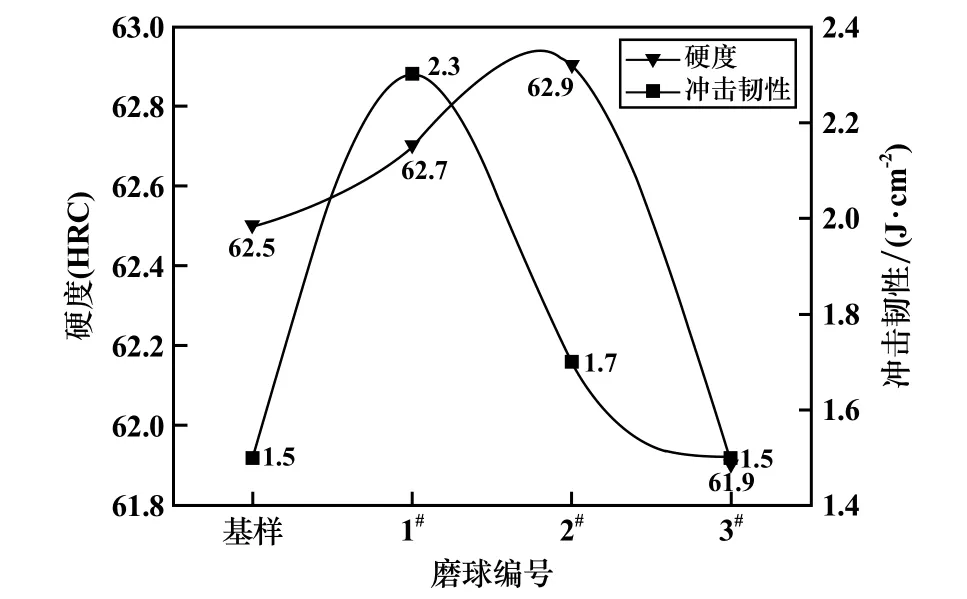

對加入不同V、Ti含量的磨球材料進行硬度、沖擊韌性檢測,結果如圖2所示。

圖2 釩鈦含量對磨球硬度和沖擊韌性的影響

由圖2可以看出,配加釩、鈦后,高鉻磨球硬度與沖擊韌性均出現先提高后降低的趨勢。當w(V)=0.5%、w(Ti)=0.2%時,磨球硬度達到最大。V、Ti的加入,對提高韌性有一定作用,在w(V)=0.4%、w(Ti)=0.1%時,高鉻磨球的沖擊韌性達到最大。研究表明,V、Ti相對活潑,能夠與C、N等元素形成VC、TiC等碳化物或者碳氮化物等高熔點相[10-11],且VC、TiC硬度極大,可作為初生碳化物的形核質點,細化碳化物和晶粒,能夠有效提高釩鈦高鉻磨球的沖擊韌性[12]。2#樣品的磨球硬度和沖擊韌性較好,相比于基樣磨球分別增加了0.64%和13.3%。

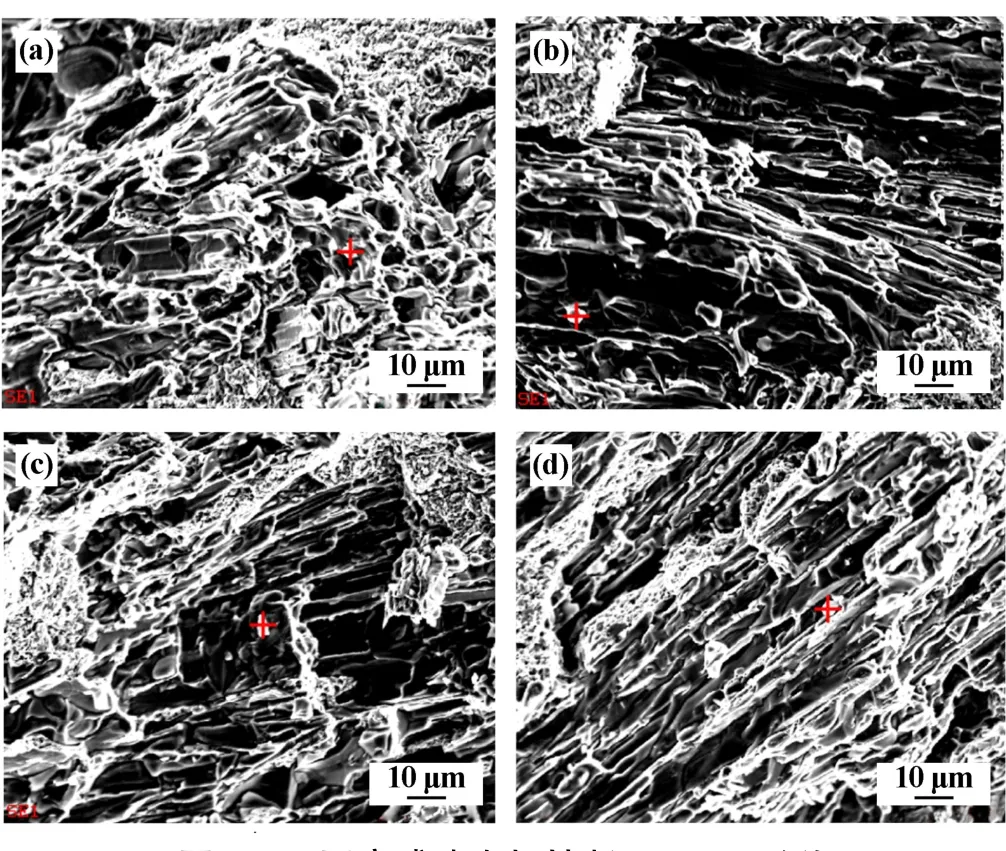

通過掃描電鏡觀察沖擊韌性測試樣品的斷口形貌,如圖3所示。由圖3可見,基樣斷口的晶粒粗大,斷口相對比較齊整,裂紋沿著解理面擴展,解理面較大、平滑,屬脆性斷裂;加入V、Ti后,可以觀察到斷口中有許多河流花樣并且有一定梯度、臺階,韌窩較多且深淺不一,整體呈現撕裂狀,顯示樣品韌性增強;隨著V、Ti含量增加,斷口韌窩呈減少趨勢,表明高鉻磨球的韌性降低,與沖擊韌性測試結果相符。

圖3 不同磨球沖擊韌性斷口SEM形貌

2.3 耐磨性分析

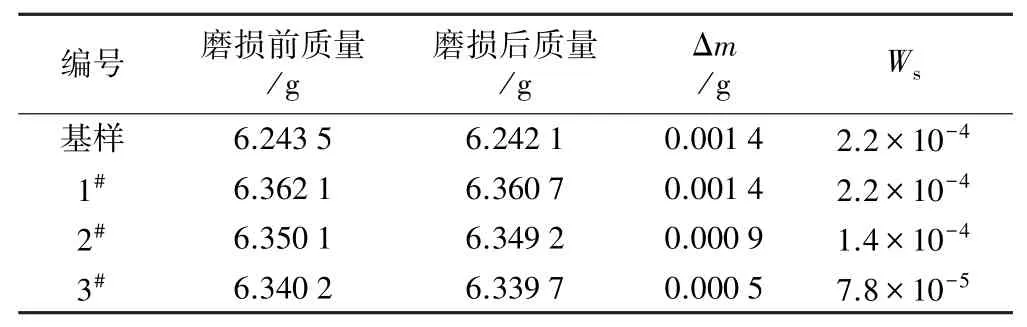

磨球的磨損主要有磨粒切削磨損、沖擊疲勞磨損、沖擊磨粒磨損3種磨損形式[12]。磨損機理主要有2種,即切削和塑性變形。各樣品磨損測試結果如表3所示。

表3 各磨球磨損測試結果

由表3可以看出,V、Ti元素的加入對高鉻磨球耐磨性影響較大。隨著V、Ti含量增加,磨損率逐漸降低,耐磨性明顯增強,以2#樣品為例,與基樣相比,其耐磨性增加了36.4%。這是因為V的加入可以取代碳化物中的Cr,生成的VC、V2C等碳化物硬度高,且使得碳化物細化、均勻,結構更加牢固;并且生成穩定的碳化鈦,可作為異質形核促進碳化物生成,細化組織,使得碳化物與基體結合更加牢固。

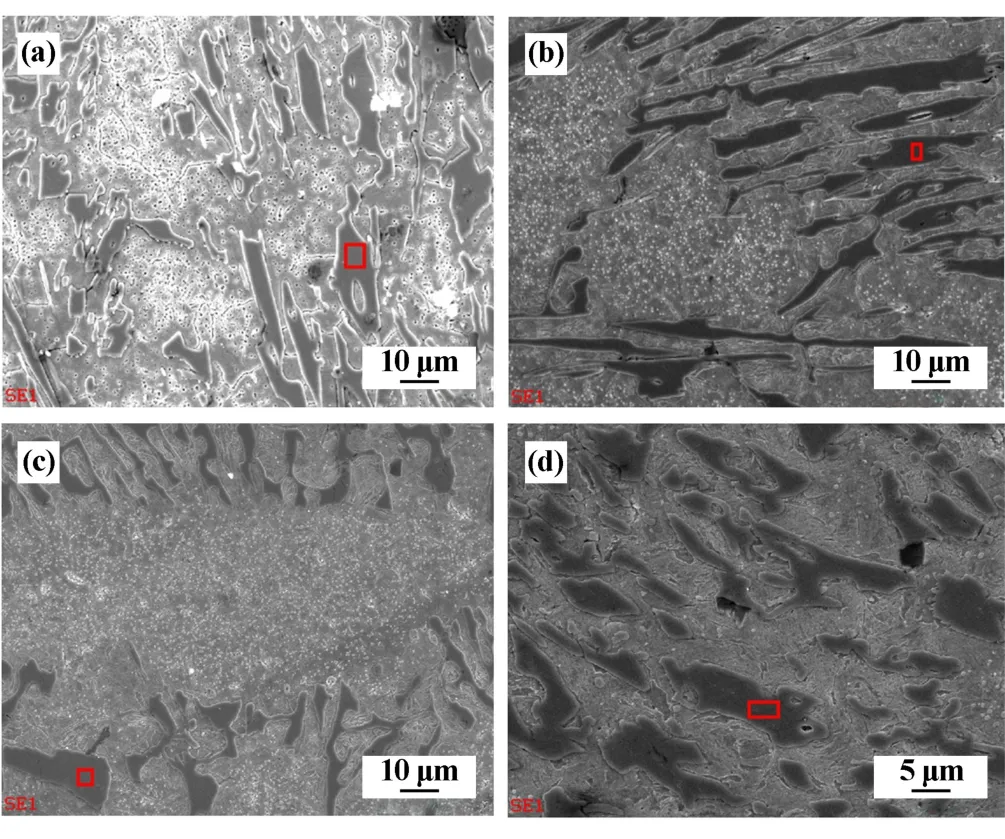

各磨損試樣表面形貌如圖4所示。由圖4可知,加入V、Ti對高鉻磨球的磨損機制未產生明顯影響,磨損機制主要是切削和變形,表面以溝槽等形貌為主。基樣的表面溝槽較多,而且分布廣;與基樣比,1#樣品磨損率沒有太大變化;2#樣品溝槽長度變短,且網狀結構開始呈現為孤立的溝槽;3#樣品長條狀溝槽向周圍發展,中心區域磨損較小。

圖4 各磨損試樣表面形貌

3 結 論

1)加入適量的釩、鈦取代高鉻磨球中的部分鉻,含釩鈦高鉻磨球不僅耐磨性能良好,而且生產成本降低。

2)釩、鈦代替部分鉻后,高鉻磨球材料硬度變化不大,但沖擊韌性增強、磨損率降低、耐磨性提高。

3)綜合考慮磨球硬度、沖擊韌性、耐磨性,得出磨球(2#球)最佳成分配比為:w(C)=2.7%,w(Si)=0.5%,w(Mn)=0.6%,w(Cr)=16%,w(V)=0.5%,w(Ti)=0.2%,余量為Fe。在同等實驗條件下,該含釩鈦高鉻磨球比常規高鉻磨球的沖擊韌性提高了13.3%、耐磨性提高了36.4%,且硬度相當。