廢舊鎳鈷錳電池回收工藝及污染控制概述①

焦 芬,史 柯,覃文慶,韓俊偉,朱海玲,楊聰仁

(1.中南大學 資源加工與生物工程學院,湖南 長沙 410083;2.中南大學 戰略含鈣礦物資源清潔高效利用湖南省重點實驗室,湖南 長沙 410083)

由于能量密度高、低自放電、電池電壓高、壽命長和安全性能好等優點,鋰離子電池在智能手機、筆記本電腦、電動汽車以及航空航天等領域得到了廣泛應用。鋰離子電池通常按照正極材料種類進行分類,常見的有錳酸鋰、鎳酸鋰、鈦酸鋰、鈷酸鋰、磷酸鐵鋰和三元鋰電池等。因能量密度較高、相對成本較低且穩定性良好等優勢,三元鋰電池逐漸取代其他種類電池,成為應用最廣的二次電池,也是當下電動汽車(EV)廣泛采用的電池[1]。三元電池又可分為鎳鈷錳(NCM)和鎳鈷鋁(NCA)電池,NCA電池由于其較高的技術壁壘,全球能夠規模量產的企業較少,目前國內規模化應用的主要為NCM電池。

據國家統計局數據顯示,2020年11月中國鋰離子電池產量為19.9億只,同比增長29.2%;2020年1~11月中國鋰離子電池累計產量為166.8億只,同比累計增長13%。預計到2023年,我國鋰電池產量將高達283億只。鋰電池需求量的迅速增長自然也伴隨著大量廢舊鋰電池的產生。2018年被行業認為是動力電池退役元年,據高工產研鋰電研究所數據顯示,2018年我國退役動力電池總報廢量為7.4萬噸;2020年為23.78萬噸,有著131億元市場空間;預計到2022年市場規模可達184億元,2025年達354億元,市場空間巨大。這些廢舊電池中含有大量的有價金屬如鋰、鎳、鈷、錳(總的金屬占比(質量分數)可以達到26%~76%),對其進行回收可以有效緩解我國的資源短缺壓力[2]。此外,不恰當的處理會導致廢舊鋰電池里的重金屬和電解液滲入土壤或者釋放有毒氣體到大氣中,對環境和人類造成嚴重危害。因此,鋰電池的綠色回收,無論是對于解決我國的資源短缺問題還是出于環境保護的考慮,都是迫切需要的。

本文針對廢舊NCM電池的回收,系統介紹了其現階段最新的回收工藝,包括放電、預處理、火法工藝、濕法工藝及電解液的回收等,對比每種工藝方法的優缺點;關注每項工藝過程中產生的二次污染并提出控制方法,旨在為廢舊NCM電池的綠色無害化回收提供借鑒。

1 電池中各組分的潛在危害

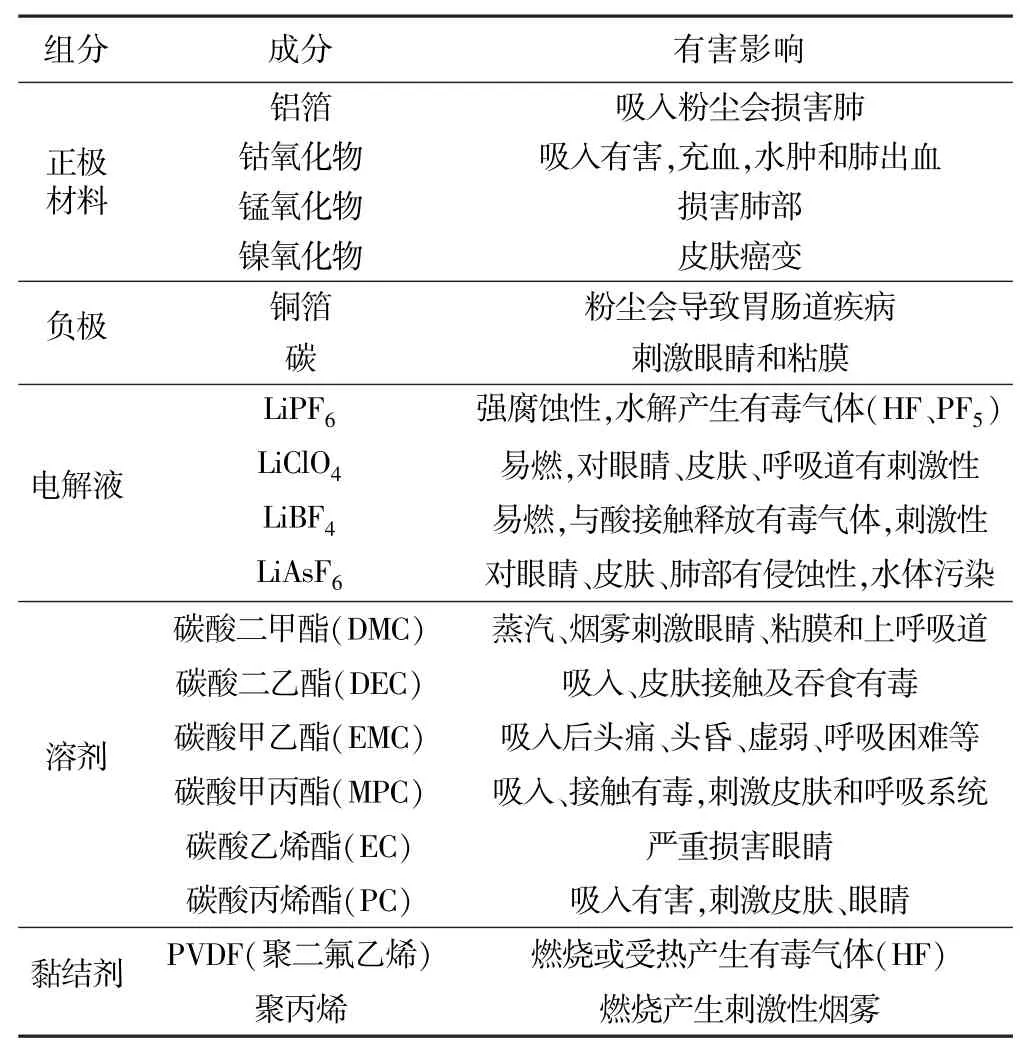

NCM電池中的重金屬和電解液等成分會對人體和環境造成很大的危害,具體如表1[3-4]所示。

表1 廢舊NCM電池中各組分的潛在危害

2 鎳鈷錳電池回收工藝及二次污染防治

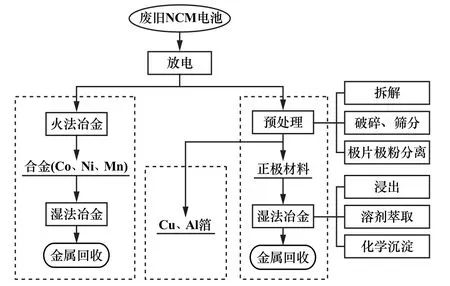

由于電池材料的復雜性,單一工藝很難達到既經濟又環保的回收效果,物理與化學工藝相結合得到了廣泛應用。廢舊NCM電池回收工藝如圖1所示[5]。

圖1 廢舊NCM電池回收工藝

2.1 放 電

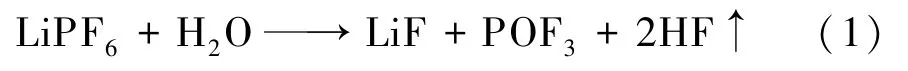

由于正極與負極之間的接觸,廢棄電池存在爆炸、短路和自燃的危險[6],放電可以去除電池中的殘余能量以確保后續工藝的安全性。放電可以分為化學放電[7-8]、物理放電[9]和低溫冷凍放電[10]。目前使用最多的是在飽和NaCl溶液中放電,這種方法效率很高,但在化學放電過程中,電池的鐵殼會被鹽溶液腐蝕并導致電解液泄露,泄露的電解液與水發生反應產生有毒的HF氣體:

Yao等人發現在NaCl溶液中放電產生的氣體包含許多有機物如CH4、C2H4、C2H6、C2H8、C3H6、C3H8、C4H10、CH3OCH3、CH3OCOOCH3等[11],會導致頭痛、嗜睡、疲勞、不適和記憶力減退。相同的放電效率下,在FeSO4溶液中放電更加環保[12]。Xiao等人選擇0.8 mol/L MnSO4作為放電溶液,在有效放電的同時可以避免電解液泄露[8]。

物理放電是指在金屬粉末或者碳粉中進行放電,在金屬粉末中放電會導致溫度急劇升高,因為熱量不能及時散去,存在燃燒和爆炸的危險,在碳粉中放電則相對溫和一些。由于低溫放電對于設備的要求過高并難以大規模應用,關于這種方法的研究極少。

綜合考慮放電效率、安全性以及工業應用的可行性,化學放電更為可靠與適用。放電過程中產生的污染主要來源于電解液以及有機溶劑的泄露及水解,可以考慮通過以下2種方式來進行控制:一是探索更加有效、安全的放電介質,通過減小腐蝕作用從而阻絕電解液泄露;二是在密閉環境中進行操作,對于泄露的電解液及有機溶劑通過加熱揮發、冷凝等方式進行收集處理,從而避免對環境造成污染。

2.2 預處理

預處理指利用電池中不同組分的物理化學性質將不同組分(正負極片、正負極材料、隔膜、外殼等)分離開來,以保障后續工藝的回收效率。

2.2.1 拆 解

拆解是指將電池的金屬外殼和極片隔膜拆卸開來。在拆解過程中,需要注意的問題就是電解液的泄露和揮發。Li等人發現拆解過程中泄露的有機組分為DMC(碳酸二甲酯)和叔戊基苯[6],通常使用活性炭和堿溶液作為過濾器來收集和凈化產生的氣體。

2.2.2 破碎篩分

經過拆解后的電池需要繼續破碎以減小材料體積并且使有價組分有效解離。在破碎過程中,所有組分暴露在外,正負極之間的接觸可能會導致輕微的短路[13]。此外,機器的高速轉動和與材料之間的劇烈摩擦會導致溫度急劇升高,從而造成電解液的分解、揮發并產生有毒氣體如HF[14]。由于電解質種類不同以及鋰電池使用情況不同,破碎過程中產生的氣體也有著很大的差異,DMC(碳酸二甲酯)、EMC(碳酸甲乙酯)、CO2是產生的主要氣體,通常使用氣體過濾器來避免二次污染。相對于干磨,在鹽溶液中濕磨則更加綠色、安全,并且經過濕磨得到的正極材料中雜質更少[15]。在惰性氣體(N2、CO2)氛圍下或者低溫條件下進行破碎能夠有效降低電池活性從而減少有害氣體排放[16]。

經過破碎后,不同組分分布在不同粒級中。正極材料和負極材料主要在細粒級(<1 mm)中,銅箔、鋁箔、塑料和隔膜主要在粗粒級(>1 mm)中。通過篩分可以將不同組分分開并將有價金屬富集以便進行后續處理。

2.2.3 分 離

正極材料與極片的分離可以通過熱處理、溶解等方法實現。

熱處理的目的是通過高溫分解正極材料中的黏結劑(PVDF),處理溫度一般在500~600℃之間,在N2氛圍中進行[17-18]。Zhong等人在550℃、N2氛圍中對破碎后的電池進行了熱解并對產物進行分析,正極材料與極片有效分離,熱解渣是無害的,有害物質主要集中于熱解產生的油和氣體中。熱解氣主要成分為短鏈烯烴類及短鏈烴類物質,還有少量為電解液的成分如碳酸甲酯、碳酸乙酯等物質。熱解油的主要成分為碳酸甲酯、碳酸乙酯,同時還有少部分HF、醇類物質,這些物質大多是易燃成分,可用于再燃燒為熱解過程提供能量[19-20]。

根據相似相溶性原理,使用特殊的有機試劑如NMP(N-甲基吡咯烷酮)、DMF(N,N-二甲基甲酰胺)等將附著在正極材料上的黏結劑溶解也可以達到將正極材料與鋁箔分離的目的[21]。但有機試劑的毒性以及昂貴的價格限制了它的大規模應用,更加綠色、廉價的試劑還需要研究。除此之外,浮選、磁選以及電選等方法也可用于分離[22-24]。這些方法相對來說簡單環保,但是受制于其選擇性太差而不能達到有效的分離效果。

2.2.4 小 結

總的來說,預處理要經過電池的拆解、破碎篩分和分離3個過程,從而達到廢舊電池中的各組分充分分離的效果。在拆解和破碎過程中,值得注意的是工作效率和電解液的揮發泄露問題。鐘雪虎[25]對剪切式破碎機進行改造,將完整的電池進行帶電破碎,對破碎機倉內含氧、含水量及組分之間反應情況進行考察,對揮發及分解的電解液成分進行有效收集處理,實現了對廢舊鋰電池的安全高效破碎,并對可能產生的有害物質進行了有效控制。分離通常采用熱解工藝來實現,熱解過程中負極碳對于正極材料中的鎳鈷錳金屬具有還原作用,在除去黏結劑的同時促進正極材料還原為金屬氧化物或者單質,大大改善后續的浸出效果。浮選工藝更適用于磷酸鐵鋰電池的回收,通過反浮選回收負極材料中的碳,磷酸鐵鋰正極材料也得以回收利用。熱解過程中黏結劑以及殘余的部分電解液和尾氣反應產生HF尾氣,可以使用CaCl2吸收,將F轉換為CaF2(螢石),或者考慮使用某種方法將F轉化為Na3AlF6(冰晶石)、LiF等有價物質,實現有害物質的資源化利用。

2.3 火法冶金工藝

在火法工藝過程中,一些金屬熔融成為合金而一些金屬進入渣相從而實現分離富集。為了確保合金的形成,溫度需要達到1 000℃,Fe—、Ni—、Co—、Mn—合金是最常見的合金形式,通過碳熱還原反應,鎳鈷錳酸鋰在適當條件下轉換為Li2CO3、Ni、Co和MnO,Li進一步通過浸出來回收,最后得到84.7%的Li和超過99%的Ni、Co、Mn[26]。文獻[27]發現,在500~650℃、空氣條件下焙燒,LiNi0.6Co0.2Mn0.2O2和碳之間可能發生如下反應:

火法冶金工藝的優勢在于流程簡便并且高效,但是火法冶金過程伴隨著巨大的能量消耗,并且很難對金屬進行選擇性回收,高溫條件下金屬鋰會有所損失。火法冶金過程中產生的有害氣體主要為CO和CO2,其中CO具有毒性,對人類和環境有害,溫室氣體CO2會對全球氣候造成影響,可以用堿溶液吸收尾氣,避免二次污染。

2.4 濕法冶金工藝

濕法冶金方式處理廢舊鋰電池更加高效、節能,并且對金屬具有很好的選擇性[28]。濕法處理工藝包括浸出、溶劑萃取、化學沉淀等。

2.4.1 浸 出

無機酸試劑(HCl、H2SO4、HNO3)可靠而高效,是應用最為廣泛的浸出劑。在不使用還原劑的情況下,金屬在這3種無機酸中的浸出效率遵循以下順序:鹽酸>硝酸≈硫酸[29]。加入還原劑可以有效提高浸出效率,以H2O2和H2SO4為例,反應方程如下:

雙氧水是目前最常用的還原劑,價格低廉并且效率高,Sattar[30]在硫酸濃度2 mol/L、固液比50 g/L、50℃、H2O2體積分數4%、120 min條件下浸出,得到金屬回收率均在98%以上。但雙氧水非常不穩定,容易分解失效[31]。其他還原劑如NaHSO3、葡萄糖也是可行且高效的。

無機酸浸出效率雖高,但會產生大量廢酸,造成土壤和水體污染,對設備也有很大腐蝕性,并且排出有毒氣體(Cl2、SOx和NOx等)。有機酸則更加綠色環保并且也能達到很高的浸出效率,Sun等人[32]使用DL-蘋果酸在酸濃度1.2 mol/L、固液比40 g/L、80℃、H2O2體積分數1.5%、30 min條件下,得到Li、Ni、Co、Mn浸出率分別為98.9%、95.1%、94.3%、96.4%。其他有機酸如檸檬酸、草酸、酒石酸、抗壞血酸、甘氨酸等也可以達到良好的浸出效果[33-34]。

在堿性體系中浸出可以通過形成穩定的金屬銨絡合物從而實現對特定金屬元素(Ni、Co、Li)的選擇性分離[35-36]。Ku等人[37]使用NH3和(NH4)2CO3作為浸出劑、(NH4)2SO4作為還原劑對Ni、Co、Mn、Cu和Al浸出行為進行了研究,發現Cu和Co能夠以穩定的Co(NH3)62+和Cu(NH3)42+形式完全浸出,Ni部分浸出,而Mn和Al幾乎沒有浸出,XRD分析結果表明,這是因為Mn和Al在銨溶液中形成了Al2O3、MnCO3和錳氧化物。

生物浸出是利用微生物的代謝過程來實現對鈷、鋰等金屬元素的選擇性浸出,浸出效果主要取決于微生物將固體組分轉換成可溶解、可提取形式的能力。文獻[38-39]使用嗜酸氧化硫桿菌作為浸出菌種,使用0.02 g/L的Ag+為催化劑,浸出7 d后,Co回收率達到了98.4%。相似的,Cu2+也可以作為嗜酸氧化硫桿菌浸出過程中的氧化劑,結果表明加入0.75 g/L Cu2+并浸出6 d后,Co浸出效率達到99.9%[40]。相對于傳統工藝,生物浸出條件更加溫和,能夠大幅度降低能耗并且菌種可以重復使用。然而生物浸出反應速度慢、處理的礦漿濃度低,導致該工藝難以實現工業化。

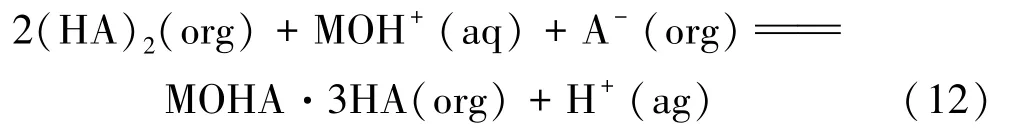

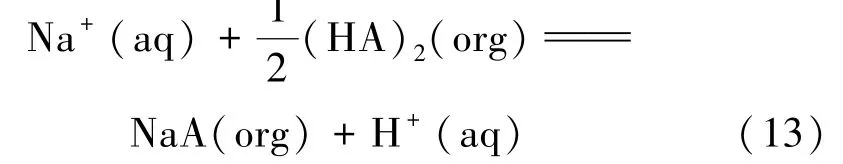

2.4.2 溶劑萃取

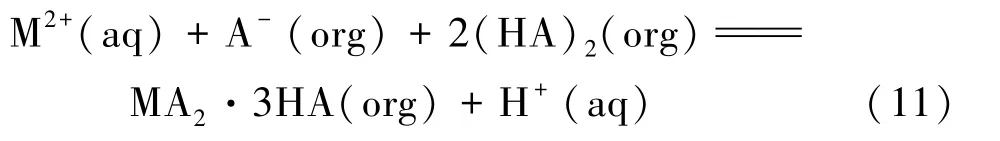

溶劑萃取是利用不同金屬離子在不同相(通常為有機相和水相)中的不均勻分布來實現金屬離子的分離。最常用的萃取劑包括Cyanex272、D2EHPA和PC-88A等[41-42]。PC-88A常用來提取Co,D2EHPA用來浸出Mn和Co,但Li很難從這種混合浸出劑中提取出來。萃取反應主要遵循以下機制[43]:

或:

其中A-(org)+2(HA)2(org)代表皂化反應,如:

溶劑萃取在工業上應用廣泛,并且能夠提供高純度產品,缺點是操作復雜以及溶劑價格昂貴。未來應致力于發現價格低廉、可循環利用的萃取劑。

2.4.3 化學沉淀

選擇性沉淀是一個單一的化學過程,依靠不同金屬在特定pH值下的溶解度不同來實現不同金屬的分離。通常情況下,過渡金屬的氫氧化物和草酸鹽比對應的鋰化合物有著更低的溶解度,雜質金屬離子如Fe3+、Al3+和Cu2+也一般在較低的pH值下沉淀[44-45]。經過化學沉淀之后,過渡金屬離子被沉淀而Li+留在溶液中被回收。

2.4.4 小 結

濕法冶金工藝能夠對金屬進行良好的選擇性回收,尤其是可以回收金屬鋰[46];考慮成本和工藝復雜性,浸出和化學沉淀具有更好的可應用性。濕法冶金工藝面臨的問題是大量廢酸的產生及處理,目前有很多關于有機酸浸出的研究,有機酸可以在保證高浸出率的同時有效減小污染,可大力推廣應用。

2.5 電解液的回收

電解液是廢舊電池中污染最大的部分,含有許多易燃易爆有毒的有機溶劑,如EC(C3H4O3)、PC(C4H6O3)、EDC(C5H10O3)等,遇水分解產生HF、LiF,如果不加處理,會對人體和環境造成極大危害[25]。與此同時,電解液也是重要的含鋰組分,因此,電解液的回收勢在必行。超臨界CO2提取是一種被廣泛認可的方法,Nowak等人使用超臨界CO2和液態CO2并添加不同種類的溶劑來萃取電解液,結果表明,超臨界CO2能夠有效提取DMC和EMC,而液態CO2能夠大量提取EC。單純使用超臨界CO2或液態CO2對鋰鹽的提取效果都較差,向CO2中加入溶劑(尤其使LiPF6)可以有效提高各個組分的萃取效率,萃取效率可以達到89.1%±3.4%[47]。電解液的回收目前還面臨著很大挑戰,提取物的進一步分離純化還需要做大量研究。在電解液回收過程中,需要關注有機物質的處理和防范電解液的泄露。

3 展 望

廢舊NCM電池的回收主要包括放電、破碎篩分、極片極粉分離、火法或濕法冶金回收金屬等工序,單一的某種工藝由于其局限性往往很難實現電池的資源化回收,通常采用火法和濕法冶金聯合方式,例如在高溫條件下對正極材料進行還原熱解、硫化焙燒或氯化焙燒,正極材料穩定性被破壞,金屬轉變為單質、氧化物、氯化物等形式,后續再采用浸出工藝,可以有效提高金屬回收率。

在電池回收過程中,可能產生的污染主要來源于以下3個方面:①電解液和有機溶劑自身產生的污染,及其揮發、反應進一步產生的有害物質。在電池放電、拆解和破碎過程中均有可能發生電解液泄露,因此應在密閉空間內進行操作,通過加熱揮發、冷凝等方式將有害物質收集,后續同電解液一起進行回收處理。②熱解過程中黏結劑及殘留的部分電解液分解產生的HF尾氣。可以添加尾氣吸收裝置,或在適當條件下將尾氣吸收轉化為CaF2(螢石)、Na3AlF6(冰晶石)、LiF等有價物質,實現有害物質的資源化利用。③無機酸浸出過程中產生的大量廢酸。廢酸不利于后續工藝,也對土壤、水體產生很大危害,可考慮用綠色環保的有機酸代替無機酸。

廢舊電池回收不僅僅是為了有價資源的回收利用,也是為了緩解廢舊電池帶來的環境壓力。目前,國內外科技工作者已經對廢舊電池的回收開展了大量研究,取得一定進展。廢舊電池回收過程中,一方面要努力提高有價金屬的回收率,同時要加強對有害物質的控制與處理,廢舊鋰電池的回收要實現綠色、經濟、可持續發展。

4 結 論

對廢舊NCM電池回收利用的工藝路線,包括電池放電、電池預處理、有價元素火法與濕法回收、電解液回收等進行了全面敘述。通過對比各工藝方法的優缺點,認為火法-濕法聯合處理工藝具有較好的應用前景。廢舊電池回收過程中,既要提高有價元素的回收率,同時要加強對有害物質的控制與處理,實現廢舊鋰電池綠色、經濟、高效回收。