浮式液化天然氣開車方案討論

劉曉剛 張躍征 吳本勇

惠生(南通)重工有限公司 江蘇南通 226007

1 項目簡介

浮式液化天然氣(LNG)項目最早于20 世紀70 年代開始探索,首個詳細設計于90 年代完成,并計劃于2000 年運營。但當時卡塔爾作為天然氣出口主導者出現,降低了大型陸上LNG 項目的費用,從而使浮式天然氣項目擱置。隨著社會和環境因素影響下,陸上液化石油氣項目基礎設施建設費用急劇增加,浮式LNG 項目又重回人們的視野。建設海上LNG 項目所需時間大約為同等陸上項目所需時間的三分之二。因為陸上項目會面臨行政審批煩冗、土地獲取成本高昂、勞動力成本高企、環境監管嚴格等問題。主流浮式LNG 裝置的結構組成包括:LNG 生產系統、LNG 儲存系統、浮式LNG 裝置系泊系統和LNG 卸載系統。

50 萬t/ a 浮式LNG 項目采用單循環混合冷劑技術;制冷壓縮機采用燃氣透平驅動;燃氣透平和制冷劑壓縮機分別選用GE PGT25+SAC+2BCL 806;發電機為瓦錫蘭油氣兩用發電機,為全船所有用電設備供電。進氣壓力為76 kg,由海底管線引至駁船上部工藝裝置,分別經過胺(脫酸氣)單元、脫水脫汞單元、脫重烴和液化單元生產LNG,裝置還包括冷劑循環制冷單元、蒸發氣(BOG)處理單元、冷劑儲存單元、冷卻水單元、熱油單元等。

2 總體工藝流程介紹

2.1 液化工藝流程

天然氣從海底管道進入液化裝置,首先經過胺單元脫除酸性氣,酸性氣主要為二氧化碳,也有可能含有少量硫化氫,胺單元使用專利配方的MDEA 水溶液,將原料氣中的二氧化碳深脫至小于50×10-6。

原料氣離開胺單元進入脫水單元,脫水單元采用兩床式分子篩干燥技術,一床進行干燥操作,另一床進行再生及等待切換操作。氣體從胺單元帶出的飽和水經過分子篩后,水含量降至小于0.1×10-6。因為水和二氧化碳在天然氣液化過程的低溫下會凍結,所以必須在液化單元之前脫除。

離開分子篩單元后,原料氣進入冷箱液化,從冷箱底部出來的LNG 流入浮式LNG 駁船儲罐。冷箱的冷量由燃氣透平機驅動冷劑壓縮機提供,通過使高壓冷劑減壓截流循環提供冷量。制冷劑儲罐采用集裝箱式標準化儲罐,便于運輸和更換。

駁船LNG 儲罐采用TGE 公司生產的3 個IMO(國際海事組織)“C”型罐,設計壓力為3.5kg,總容積為16500m3。高壓LNG 經過減壓進入LNG 儲罐會產生蒸發氣,保冷層的熱泄漏也會產生蒸發氣。為保證LNG 儲罐壓力穩定,蒸發氣由低壓蒸發氣壓縮機進行壓縮,壓縮后的蒸發氣部分用作發電機燃料氣,部分進入高壓蒸發氣壓縮機進一步壓縮,高壓蒸發氣然后被送至脫水單元作為分子篩再生的再生氣,最后送至燃氣透平,作為驅動燃氣透平的燃料氣。

2.2 全船公用工程

全船公用工程系統包括發電系統、冷卻水系統、導熱油系統、燃料氣系統、儀表風/ 工廠風系統、氮氣系統、火炬系統。

發電系統采用瓦錫蘭油氣兩用發電機,在天然氣上船之前使用柴油發電滿足船上用電需求,天然氣上船之后以可無縫切換至天然氣發電;冷卻水系統由3臺冷卻水泵、冷卻水膨脹罐、冷卻水給水總管、冷卻水回水總管及相關儀表組成。

熱油循環系統的作用是利用廢熱回收單元(WHRU)回收的熱能,為全船其他熱用戶提供熱源。

燃料氣系統分為低壓燃料氣和高壓燃料氣。LNG儲罐產生的蒸發氣經低壓BOG 壓縮機壓縮至8kg,用作低壓燃料氣,主要作為船用發電機燃料氣(最大消耗量為1.5T/ h),其他作為容器保護氣、火炬總管吹掃氣及開車階段熱油加熱器;富余的低壓燃料氣經高壓BOG 壓縮機壓縮至35kg,先做為分子篩單元再生氣,再用做燃氣透平燃料氣。因BOG 氣量變化較大,如果高低壓燃料氣不足,可以用原料氣減壓作為補充,如果低壓燃料氣富余,則可以返回至冷箱再次液化。

氮氣系統采用South- Tek PSA 變壓吸附,氮氣純度為99%,耗量為80Nm3/ h,主要作為制冷劑氮氣組分的補充和冷劑壓縮機軸密封用的隔離氣。

儀表風要求露點低于- 40℃, 消耗量為480Nm3/ h。

根據API(美國石油學會)521 規定,液化裝置需要配備緊急泄壓系統。在滿足泄壓條件下,觸發緊急泄壓系統會將所有操作中壓力大于17.2kg 的單元在15min 內,將壓力降至其設計壓力的50%以下,以此降低一次危險后的次生危險的破壞度。

3 開車前的準備工作

浮式LNG 駁船在海上近岸操作,一般在氣田附近,地處偏遠,基礎設施薄弱。如果在最終運營地試車,則需要投入大量人員,時間和設備,試車成本很高,惠生海工開發了在造船廠對浮式天然氣駁船進行試車的方案,驗證裝置液化能力,并在船廠解決過程中遇到的問題,確保駁船在目的地能夠短時間內正常生產。極大的降低試車的費用和縮短開車時間。

為確保項目順利開車,項目組專門聘請乙烯工廠熟練操作人員為項目開車,開車團隊多次前往陸上LNG 工廠進行實地考察和學習交流,將以往陸地項目開車中遇到的經驗教訓應用到本項目中,確保了開車的順利進行。駁船發電系統采用瓦錫蘭雙燃料發電機,在天然氣上船之前,使用船用柴油發電供應全船用電。所有設備、儀表、控制系統、公用工程系統已完成調試并投用。

3.1 LNG裝載

該項目由惠生(南通)重工有限公司總承包,其工作為在船廠碼頭引入天然氣至浮式LNG 駁船進行試車。LNG 裝載最初方案是用LNG 運輸船(LNGC)將LNG 直接注入浮式LNG 駁船,考慮到LNG 裝載過程中的安全和長江航道占用問題,最后選擇用LNG 運輸槽車通過陸地碼頭來裝載。

3.2 蒸發氣處理

一旦駁船LNG 儲罐中存在LNG,就會不可避免的產生蒸發氣,設計中的低溫蒸發氣先和部分原料氣換熱,使溫度由- 160℃升至- 40℃,再進入低溫碳鋼材質的低壓蒸發氣壓縮機,滿足碳鋼材料對BOG 溫度的要求。但在駁船上,氣化單元開車之前沒有原料氣,因此項目組采用BOG 壓縮機部分循環的方式,使一部分常溫的BOG 壓縮機出口氣體減壓返回常溫的駁船LNG 儲罐(非裝載LNG 的剩下的兩個儲罐之一),使這部分氣體與低溫的BOG 混合進入低壓常溫BOG 壓縮機,滿足壓縮機對溫度的要求。

3.3 循環水系統

再氣化單元的熱量由循環水提供。開車順序中,是先開再氣化單元再開液化單元,再氣化單元的作用是把LNG 氣化,所需熱量由循環水提供,循環水的復溫由長江江水提供。當時南通的江水溫度低于原設計中海水的溫度,導致循環水流出氣化器的溫度過低,這時可以利用熱油系統中的平衡換熱器解決。當BOG 壓縮機操作穩定后,可供燃料氣給熱油系統,使熱油系統運行從而提供循環水熱量,來補償南通地區江水溫度低于原設計中海水溫度的情況。

4 開車過程

裝載LNG 后,開啟BOG 壓縮機,將壓縮機出口部分燃料氣送至低壓燃料氣系統。WHRU 單元可以開啟加熱爐模式,利用低壓燃料氣燃燒為廢熱回收提供熱源,使熱油循環得以開車,為全船提供熱量來源。

當廢熱回收單元以加熱爐方式運行時,由低壓燃料氣提供熱源,建立熱油系統循環后,通過熱油平衡換熱器為循環水系統提供熱源,進而解決LNG 氣化模塊的熱源問題。熱油平衡換熱器設計熱負荷為7.0GJ/ h, 考慮熱損后約能夠氣化6t/ h 的LNG,這些LNG 足夠調試下游燃氣透平及制冷壓縮機,而當制冷劑壓縮機運行后,需要大量循環水對冷劑壓縮機出口冷劑進行降溫,從而使循環水系統有了額外的熱負荷來氣化更多的LNG。

啟動再氣化模塊,產生的天然氣引入脫酸單元。在船廠試車,氣化的天然氣并不含有酸性氣,胺單元僅以水為開車介質,建立循環,用以測試胺單元所有設備是否能正常工作。

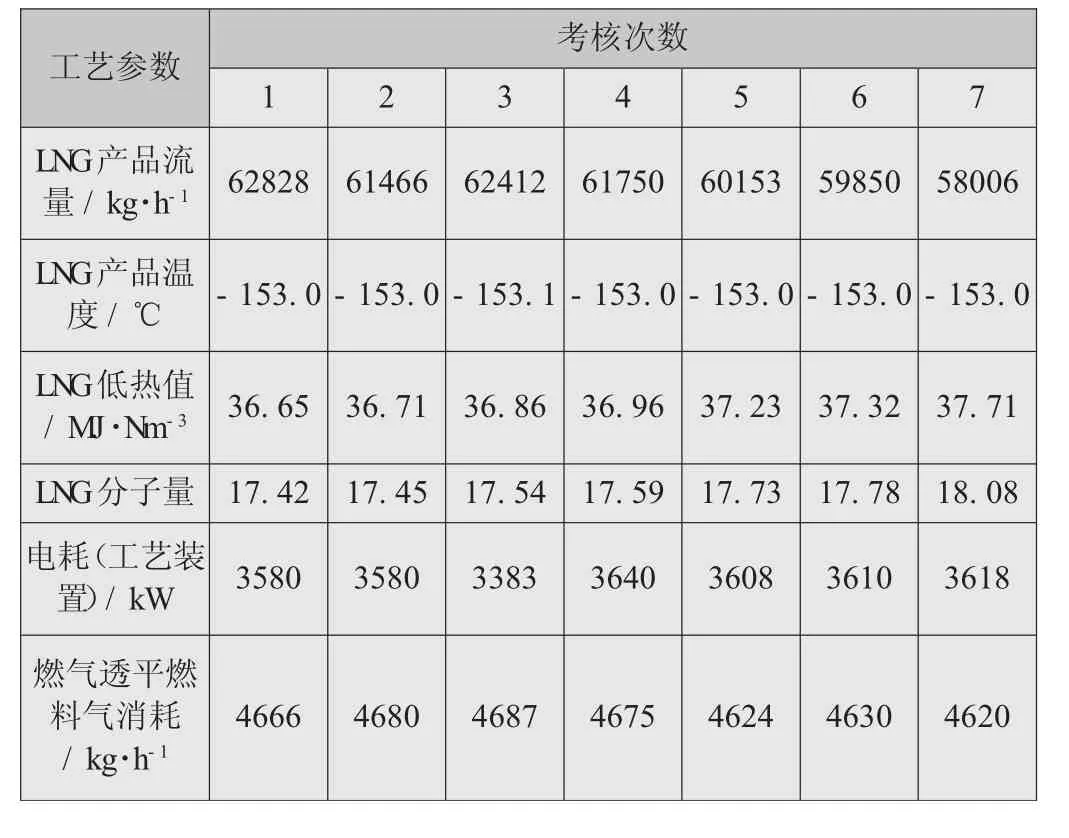

氣體從胺單元流出后含該溫度下的飽合水,進入分子篩單元脫水,分子篩單元初次開車至少需要經歷3次以上的再生過程,才能將天然氣引入下一處理單元。性能考核記錄見表1。

表1 性能考核記錄

由表1 可知,隨著時間的推移,LNG 的質量產量呈逐漸下降趨勢,但LNG 的熱值和分子量呈上升趨勢,這個結果與在線分析儀表顯示的結果相吻合。因為裝置在測試過程中,天然氣經歷了氣化、液化、氣化的循環過程,其中的燃料氣主要是利用蒸發氣,LNG 儲罐中的蒸發氣以輕組分為主,隨著循環過程的進行,輕組分的C1 比例在LNG 中逐漸減小,C2、C3 等重組分的比例逐漸升高,分子量也在逐漸升高,可液化的天然氣質量流量逐漸降低。但單位質量的LNG 的熱值逐漸升高,所以使用閉式循環的方式測試FLNG 液化能力是可行的,但時間不宜過長,否則原料氣組分變化太大,無法真實反映裝置的情況。

5 結語

50 萬t/ a 浮式LNG 項目的試車開車和性能考核的成功證明,浮式天然氣在造船廠完整調試的具有可行性。采用這種方式可極大降低浮式天然氣項目的風險,減小了不確定性,船廠擁有齊全的設備和大量熟練的技術工人及可靠的供應鏈,在船廠進行試車開車和性能考核可完整檢驗全船裝置,遇到問題也可以快速解決,同時船廠一般成本較低,同時也縮短了工期,使駁船能夠快速的投入最終運營。