磁路引導在感應加熱系統中的應用

徐 微,李守智,李波波,楊文強,張 苗

(1.西安交通大學城市學院電氣與信息工程系,陜西 西安 710018;2.西安理工大學電氣工程學院,陜西 西安 710048;3.西安增材制造國家研究院有限公司,陜西 西安 710075)

金屬元件的熱處理過程中,感應加熱相較于傳統的化學燃燒加熱,具有很多優點,如效率高、控制精準、綠色環保等[1],因此在拉絲機、吹膜機、造粒機、注塑機、擠塑機、熱塑性塑膠管材、型材生產等加熱領域的應用越來越廣泛[2]。

影響感應加熱效率的因素非常多,2010 年陳剛[3]運用ANSYS 模擬了鐘罩式感應加熱爐溫度場分布,若要取得快速的升溫,則需要提高加熱體的功率,即熱生成率。2015 年Russell 等人[4]研究了電源頻率、電流密度對金屬工件感應加熱效果的影響,增大電流,能有效提高感應加熱效率,對于表面加熱,頻率越高,加熱時間就越短。2015 年郭建龍等人[5]研究了不同感應線圈電參數電流、頻率,線圈匝數,鑄坯的初始溫度對連鑄方坯橫截面溫度分布的影響。2015 年薛萍等人[6]研究了平板式感應加熱線圈磁場的分布特性,通過改進線圈和平板的結構、優化加熱參數和控制策略來提高線圈中心的加熱溫度。2016 年孫興龍等人[7]研究了磁場作用深度、電源功率和測試點高度對矩形電磁冒口加熱效率的影響。2019 何明等人[8]研究了磁屏蔽對鋼包結構中電磁出鋼系統中電源功率損耗的影響,采用磁屏蔽的方法能夠有效降低線圈的功率損耗。

從查閱的文獻來看,感應加熱效率主要與電源頻率、功率、磁場強度、加熱距離等因素有關[3-8]。隨著電源功率的增加,感應加熱效率也隨之增加,但是電源功率的增大會使感應加熱電源體積增大同時還有重量增加[9]。對于高頻感應加熱電源而言,則是伴隨著成本的大幅度提高,提高了高頻感應加熱系統成本[10]。

因此采用磁路引導技術[11],通過給單匝空心銅管加裝導磁外罩,減小感應加熱的磁場損耗,來提高感應加熱效率。目前關于單匝空心銅管感應加熱線圈采用磁路引導技術的文獻幾乎沒有,因此本文的研究具有一定的創新性,為工程實際提供一定參考價值。

1 感應加熱磁路引導理論分析

感應加熱是利用電磁感應原理使被加熱的物體內部產生渦流,依靠這些渦流的能量達到加熱目的[12]。

根據電磁場理論,變化的磁場產生感應電動勢,由法拉第電磁感應定律,可得工件感應電流與磁感應強度的關系如公式[13]:

B為磁感應強度,S為線圈的截面積,Φ為通過該橫截面積的磁通,e為感應電動勢,I為感應電流,Z為被加熱物體的阻抗。

渦流回路產生大量的熱,其熱量可由焦耳-楞次定律確定:

式中:Q為工件內產生的熱量,I為感應電流,R為工件的電阻。

感應加熱過程中起主導作用是電磁感應過程。根據畢奧-薩伐爾定理,可得空間任一點處產生的磁感應強度[14]:

式中:L電流積分路徑,B為磁感應強度,Ia為通過感應線圈的電流,μ0為真空中的磁導率,Idl為電流元,r為電流元到空間中某一點的距離,空間某點一處產生的磁感應強度B大小與電流強度成正比。

材料的磁導率越大,磁通就越大,關系如式(6)、式(7)所示:

F為磁動勢,Φ通過該橫截面積的磁通,Rm為磁阻,L表示磁路長度,A表示磁路橫截面積。

單匝線圈中通以頻率1 MHz 交流電時,若給感應加熱線圈加裝磁導率高的導磁外罩后,會使磁能聚焦,從而使得作用在被加熱物體的磁感應強度增大,而磁感應強度與被加熱物體上感生的渦流成正比,磁感應強度越大,被加熱物體上感應的渦流越大,渦流越大,被加熱物體上的焦耳熱越大,使得感應加熱的溫度就越高,從而采用磁路引導技術能有效地提高感應加熱效率。因此采用磁導率較高的鐵氧體材料作為導磁外罩材料是可行并且是有效的。

2 基于ANSYS 的磁路引導感應加熱系統仿真分析

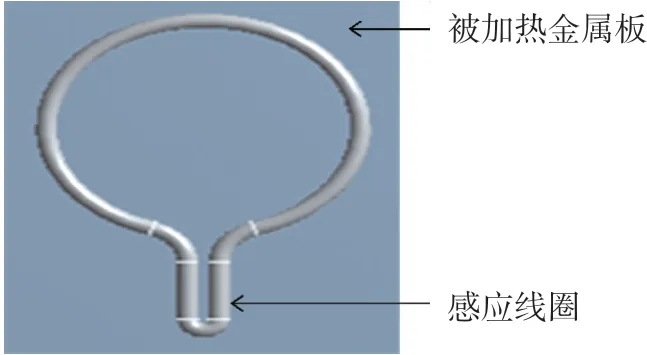

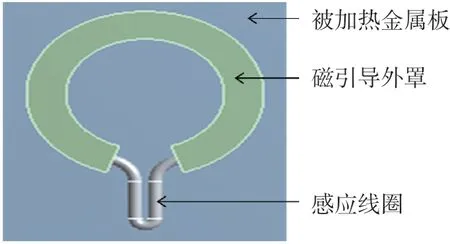

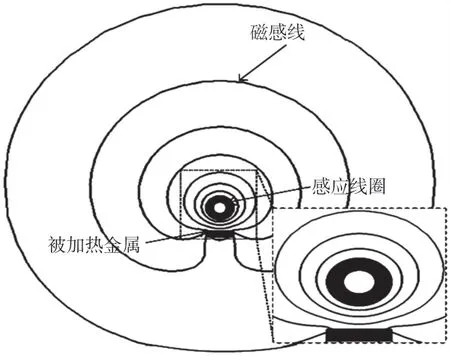

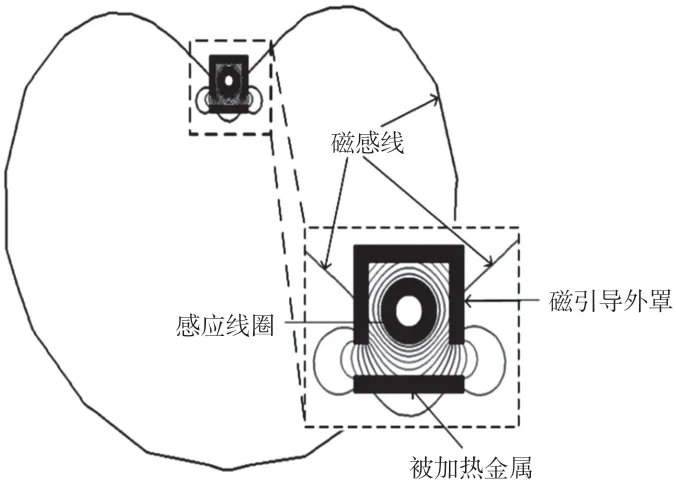

磁路引導感應加熱系統仿真分析包括磁場和熱場兩大部分,首先分析傳統感應加熱系統和改進后感應加熱系統磁場分布情況,仿真模型如圖1、圖2所示,其次分析各自的溫度場分布情況,最后分析導磁路徑與感應加熱效率的關系。

圖1 傳統線圈仿真模型

圖2 改進后線圈仿真模型

高頻感應加熱系統仿真參數:單匝空心銅管直徑1 mm,交流電源100 A,頻率1 MHz,外罩厚度為1 mm。

2.1 磁路引導對感應加熱影響

傳統感應加熱系統的磁力線分布情況,如圖3所示,采用磁路引導技術后,感應加熱系統磁力線分布,如圖4 所示:

圖3 傳統感應加熱系統磁力線分布圖

圖4 改進后感應加熱系統磁力線分布圖

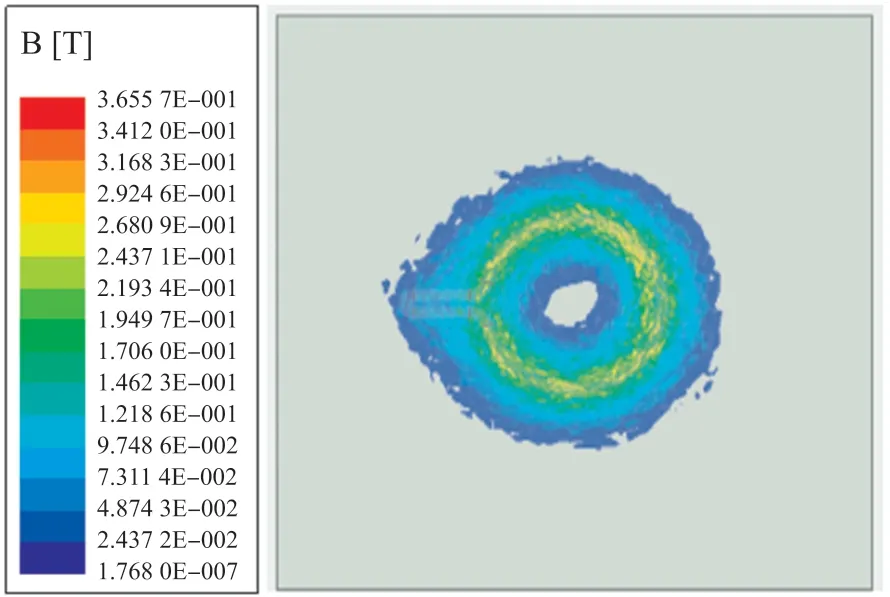

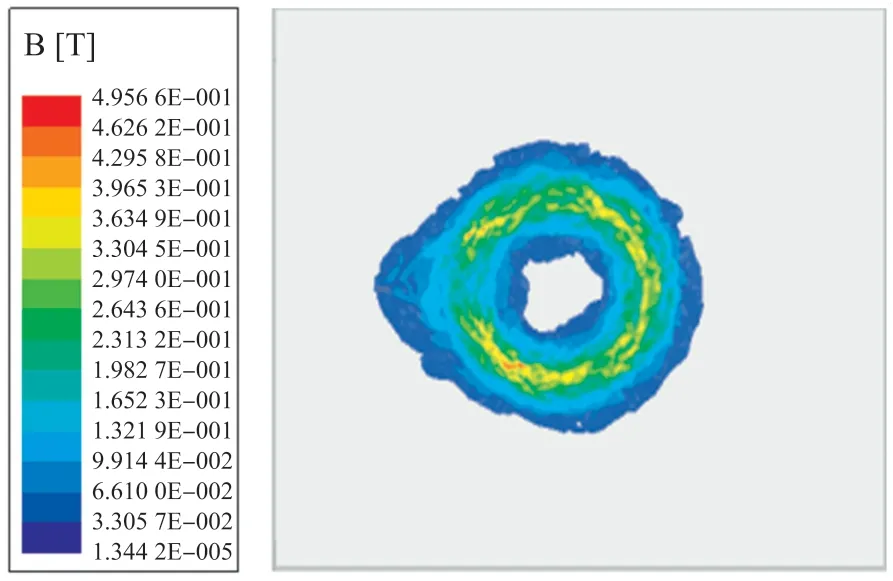

由圖3 和4 可知,在相同的電流和頻率下,采用磁路引導技術后,作用在被加熱物體上的磁力線遠遠多于傳統感應加熱時被加熱物體上的磁力線。空氣的磁導率為1,而導磁外罩的磁導率為1 000,磁能通過導磁外罩被聚集,采用磁路引導后,減小了感應加熱的磁場損耗。兩種情況下被加熱物體磁感應強度分布圖如圖5、圖6 所示,采用磁路引導技術后,被加熱物體上的磁感應強度最小值比傳統感應加熱時磁感應強度最小值增大了2 個數量級。

圖5 傳統型磁感應強度分布圖

圖6 改進后磁感應強度分布圖

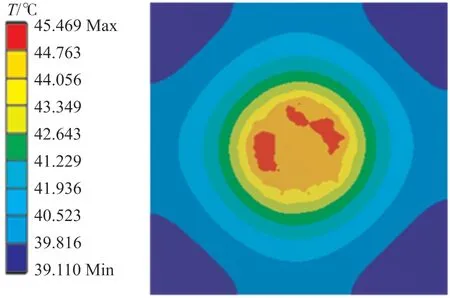

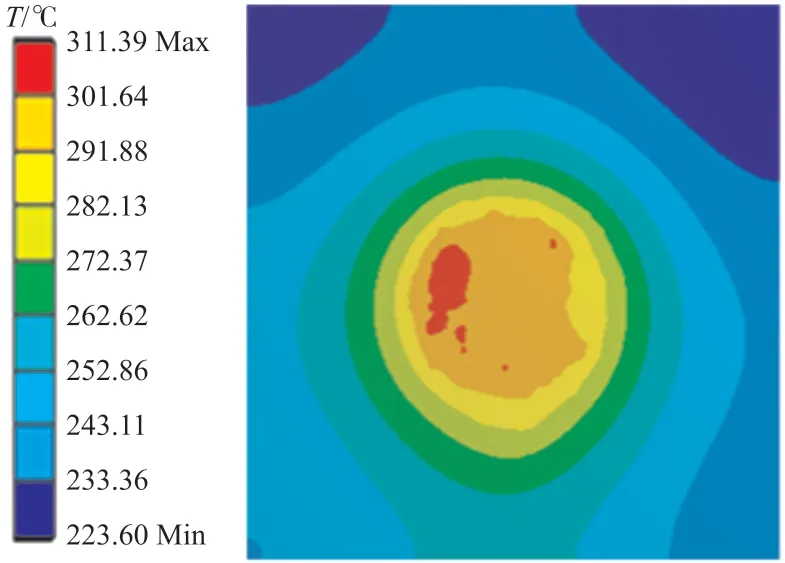

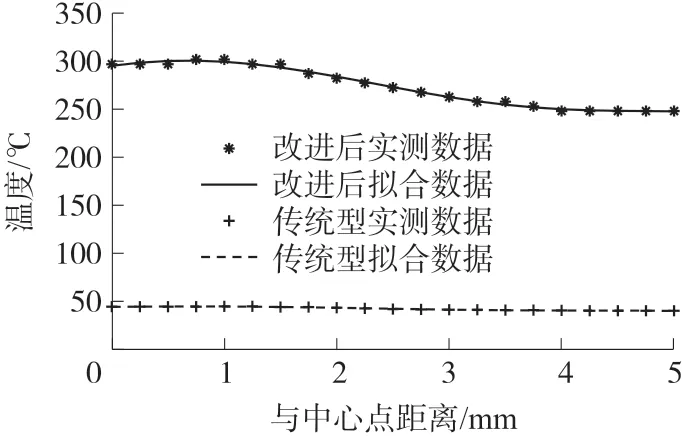

根據ANSYS 仿真得到兩種情況下被加熱物表面溫度分布情況。如圖7 和圖8 所示。從圖7 和圖8溫度分布圖中可以看出,引入磁路引導技術,被加熱物體表面平均溫度相對傳統感應加熱,從43 ℃上升到282 ℃,平均加熱溫度提高了6.5 倍。圖9 反應了兩種情況下被加熱物體表面從中心點到邊界處溫度分布圖。傳統感應加熱,最低溫度為最高溫度的86%,加了導磁外罩后,最低溫度為最高溫度71.8%。

圖7 傳統型表面溫度分布圖

圖8 改進后物體表面溫度分布圖

圖9 感應加熱系統溫度分布對比圖

2.2 磁路引導路徑對感應加熱影響

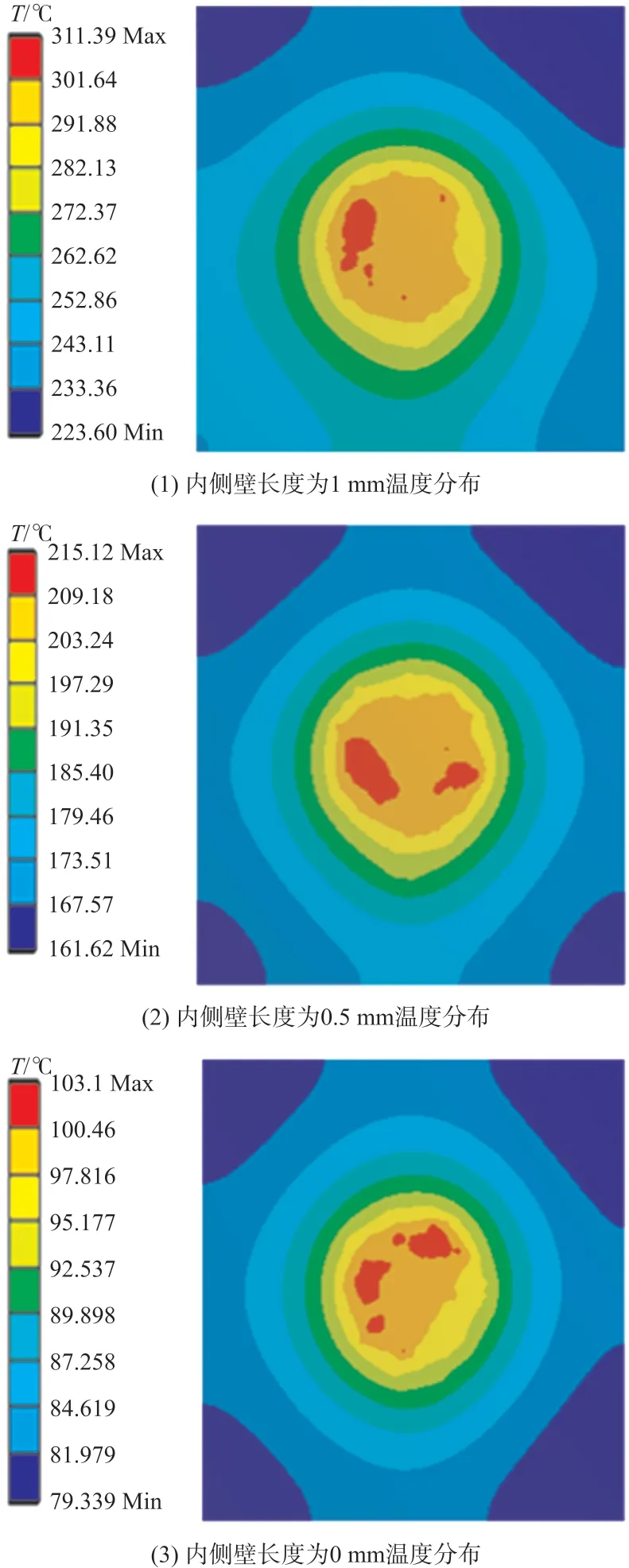

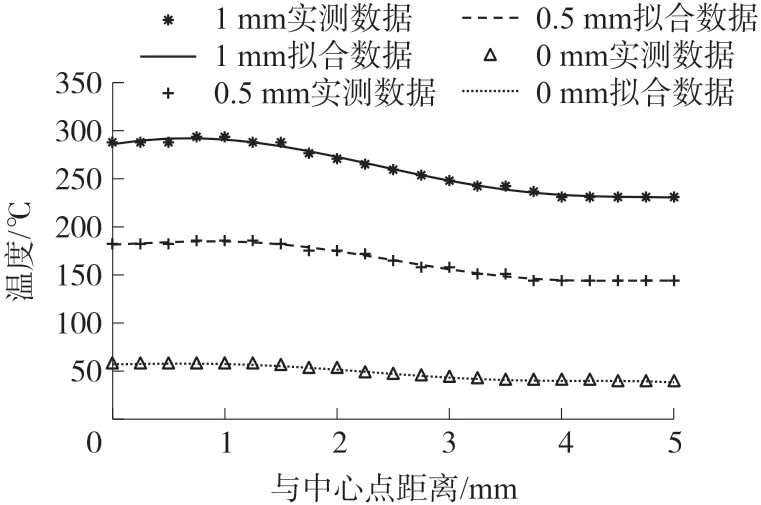

采用磁路引導技術后,能夠有效提高感應加熱效率。同時磁路引導路徑不同,對感應加熱效率影響也不同。路徑可通過改變導磁外罩形狀來實現,因此本部分研究磁路引導外罩形狀不同時,感應加熱效果。對圖10 所示的磁路引導外罩的內側壁長度按3 種情況進行分析:(1)內側壁長度為1 mm(倒U 型);(2)內側壁長度為0.5 mm;(3)內側壁長度為0 mm(倒L 型)。外側臂長度恒定為1 mm。利用ANSYS 仿真得到不同磁路路徑下感應加熱溫度分布圖,如圖10 所示:

圖10 不同導磁路徑時物體溫度分布圖

從圖11 可知導磁外罩內側壁長度變短,物體表面平均溫度下降,但是加熱均勻性變好。內側臂長度為1 mm 時,被加熱物體表面平均溫度為282 ℃,被加熱物體的表面溫差為88 ℃;內側臂長度為0.5 mm 時,被加熱物體表面平均溫度為184 ℃,被加熱物體的表面溫差為54 ℃;內側臂長度為0 mm時,被加熱物體表面平均溫度為88 ℃,被加熱物體的表面溫差為21 ℃。雖然平均溫度降低了,但還是高于傳統感應加熱物體表面溫度,再次證明了磁路引導技術在感應加熱系統中的可行性。

圖11 不同長度內側臂物體溫度分布圖

3 實驗驗證

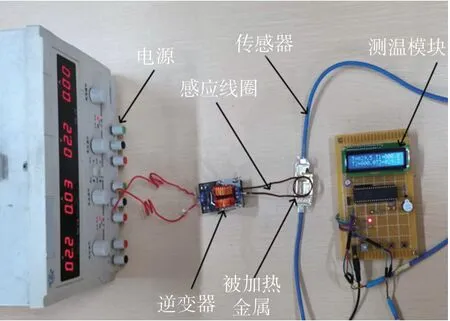

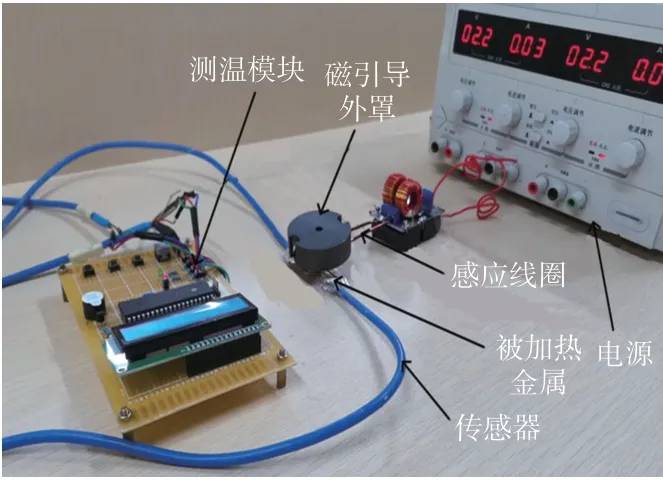

為了驗證磁路引導技術的可行性,在線圈匝數為單匝,直徑為1 mm 的條件下,對傳統感應加熱和改進后感應加熱系統,施加100 A 的電流,進行實驗驗證,其中導磁外罩采用鐵氧體材料,外罩厚度2 mm,搭建實驗平臺如圖12、圖13 所示,被加熱金屬片上裝有2 只超細K 型熱電偶,并且配有紅外溫槍同時測溫。

圖12 傳統感應加熱實驗平臺

圖13 改進后感應加熱實驗平臺

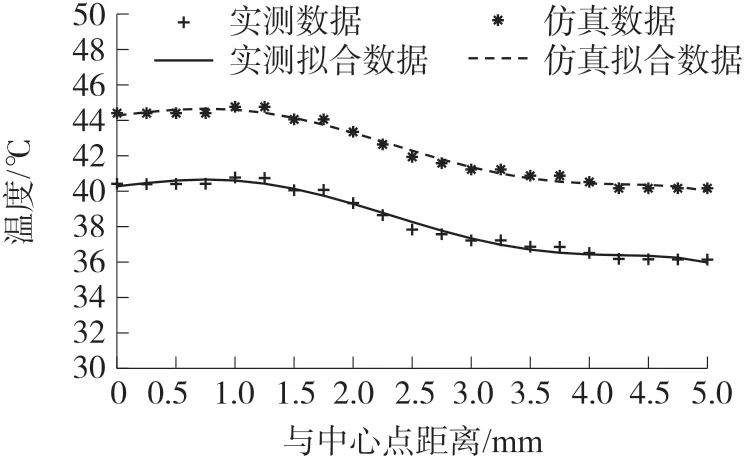

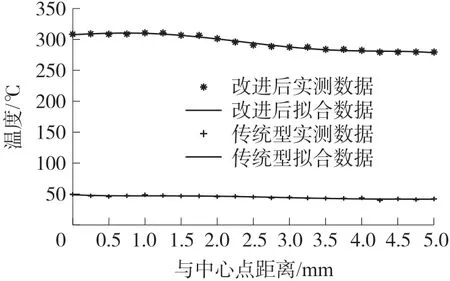

利用2 只K 型熱電偶和紅外溫槍,測量電流100 A 時,傳統型和改進型被加熱物體溫度分布情況,實驗結果如圖14、圖15 所示。

圖14 傳統型實測與仿真溫度對比

圖15 傳統型和改進型實測溫度對比

從實驗結果可以發現,采用磁路引導技術后,被加熱物體溫度高于同等條件下傳統感應加熱系統物體溫度。實際測量的物體溫度變化趨勢與仿真趨勢一致。證明了磁路引導技術在感應加熱系統中的可行性。

4 結論

首先從理論上對磁路引導技術在感應加熱系統中的應用進行了分析,其次,在ANSYS 中建立傳統感應加熱和磁路引導感應加熱系統的磁-熱耦合模型,然后對磁引導路徑進行了仿真分析。

當電流100 A,頻率1 MHz 時,采用磁路引導后,被加熱物體的表面最高溫度為311.39 ℃,平均溫度282 ℃,相比傳統感應加熱平均溫度提高了6.5倍;隨著導磁外罩內側壁長度變小,感應加熱整體溫度下降,但是加熱均勻性變好,當導磁外罩結構為倒L 形時,被加熱物體的表面溫差為24 ℃,導磁外罩結構為倒U 型時,被加熱物體的表面溫差為88 ℃。

從仿真結果可以看出采用磁路引導技術后,大大增大了感應加熱效率,能較好地實現加熱能量的局部集中,因此可以得出以下結論:

(1)采用磁路引導技術,能夠提高感應加熱效率,用小電流實現較好的加熱效果,降低了高頻感應加熱對電源的要求。

(2)采用磁路引導技術后,實現能量的聚焦,更加適合局部集中加熱。

(3)磁路引導外罩結構為倒L 形時,感應加熱整體溫度下降,但是加熱均勻性變好。

(4)采用磁路引導后,對線圈周圍的磁路進行了屏蔽,減少了電磁輻射對器件及人身安全的影響。