某600 MW發電機組凝結水精處理運行工藝優化試驗研究

曹士海,龐勝林,何高祥,孟建雄,唐 磊,戴 鑫*

(1.華能國際電力股份有限公司玉環電廠,浙江 玉環 317604;2.浙江西熱利華智能傳感技術有限公司,浙江 海寧 314400)

0 引言

凝結水精處理的主要目的是去除熱力系統中的腐蝕產物和各種溶解性離子雜質,對改善鍋爐給水和熱力系統的水汽質量具有重要意義[1~7]。某600 MW 發電機組精處理系統運行過程中存在的運行周期異常偏短、出水氯離子超標、再生劑用量偏高的問題,許多運行指標不僅遠低于設計指標,與同類系統相比差距也很大,通過改造雙層多孔板布水裝置、調整床體陰陽樹脂比例以及再生工藝的精細化調試等優化調整,顯著改善了該機組經處理系統的運行狀況:精處理混床周期制水量可提高1 倍以上,再生堿耗及水耗降低了50%以上,同時出水氯離子也得到了有效控制。一方面有效降低了熱力設備發生氯離子腐蝕的風險,保障了機組的運行安全,另一方面取得了顯著的經濟和環保效益[8-10]。

1 精處理系統評估診斷

該600 MW機組凝結水精處理系統設置2×50%前置過濾器和2×50%球形高速混床(以下簡稱“高混”),無備用,兩臺機組公用一套體外分離與再生系統,樹脂體外分離采用高塔法。樹脂采用陶氏公司精處理專用樹脂,樹脂牌號為550A 和650C。樹脂設計裝填量為6.68 m3,陽、陰樹脂比例為1∶1。

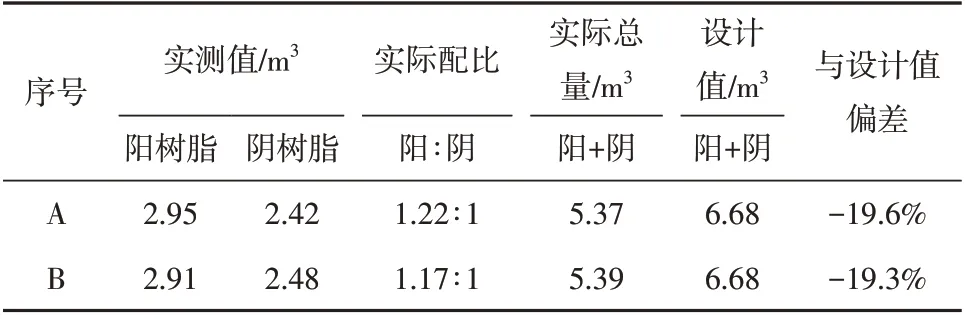

1.1 陽、陰樹脂裝填體積及比例

A、B 兩臺高速混床陽、陰樹脂的裝填體積及比例見表1。根據表1,兩臺高速混床陽、陰樹脂比例接近1∶1,且實際裝填量低于設計值的20%左右。根據《DL/T 5068-2014 發電廠化學設計規范》的要求[11],對于全揮發處理工況和混床氫型運行控制方式,陽、陰樹脂的裝填比例應為3∶2 或2∶1。提高陽樹脂的裝填比例以及補充樹脂量至設計值,對延長混床運行周期具有顯著作用。

表1 高混陽、陰樹脂裝填體積和比例Table 1 Volume and proportion of cation and anion resins in mixed bed

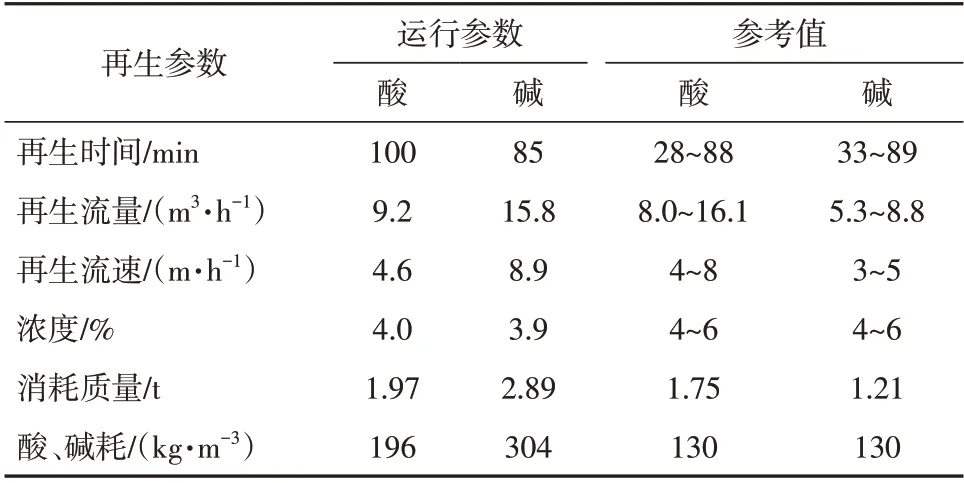

1.2 樹脂再生用酸、堿量統計

樹脂再生過程運行參數控制情況見表2。根據表2 的運行參數可計算出陽、陰樹脂的再生水平分別為196 kg/m3和304 kg/m3,遠高于《DL/T 333.1-2010 火電廠凝結水精處理系統技術要求第一部分:濕冷機組》要求的100 kg/m3,再生過程的酸堿耗有大幅下降空間。

表2 再生參數匯總Table 2 Summary of regeneration parameters

備注:1.酸、堿為同時再生,再生水總流量為25 m3/h,酸進水流量計顯示值不準確,堿進水流量計故障。酸、堿耗值均根據酸、堿貯罐液位差計算得出;2.陽樹脂再生過程中用的酸為31%鹽酸,陰樹脂再生過程中用的堿為30%氫氧化鈉。酸、堿耗均需換算成100%鹽酸和100%氫氧化鈉;3.本次評估的陽樹脂體積為3.11 m3,陰樹脂體積為2.85 m3;陽樹脂體積參考值為4.18 m3,陰樹脂體積參考值為2.79 m3。4.標準《DL/T 333.1-2010 火電廠凝結水精處理系統技術要求第一部分:濕冷機組》要求樹脂再生水平為100 kg/m3,電廠運行規范按照130 kg/m3控制,實際的酸堿耗(再生水平)遠高于標準和電廠規范要求。

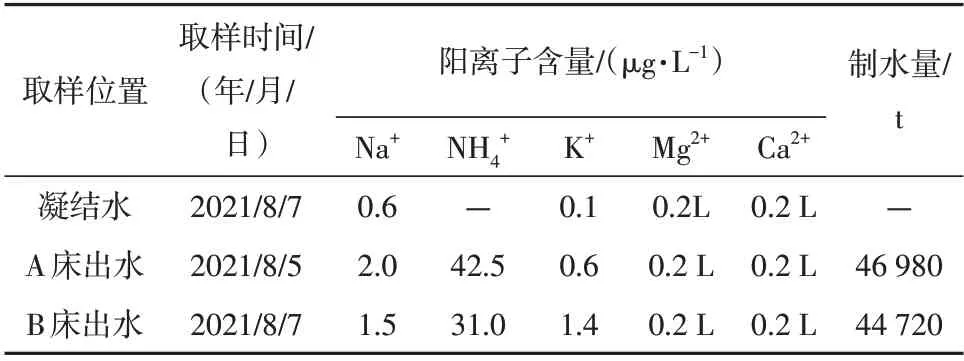

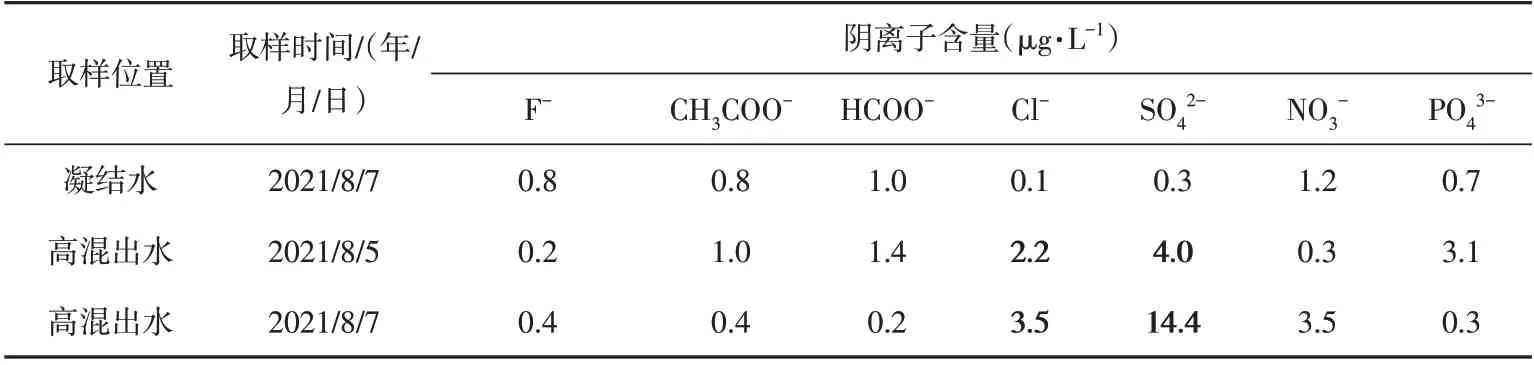

1.3 混床出水水質

在運行末期,對A、B兩臺高速混床進出水的陰、陽離子含量進行了分析檢測,檢測結果分別見表3和表4。

表3 高混進、出水陽離子含量Table 3 Cation content of inlet and outlet water in mixed bed

表4 高混進、出水陰離子含量Table 4 Anion content of inlet and outlet water in mixed bed

1.4 高混布水裝置診斷

對A混床進行檢查發現,樹脂面偏斜度大,混床運行存在偏流的情況,另外部分水帽被樹脂堵塞,容易導致局部壓力增大、配水不均等情況[20~23]。

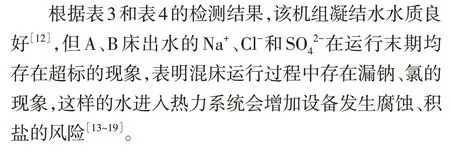

1.5 周期制水量

對該機組A、B兩臺高速混床的周期制水量進行了跟蹤,結果見表5,兩臺混床周期制水量在5.0 萬t 左右,遠低于設計值。

表5 高速混床周期制水量統計(2021.1~2021.4)Table 5 Statistics of periodic water production of mixed bed

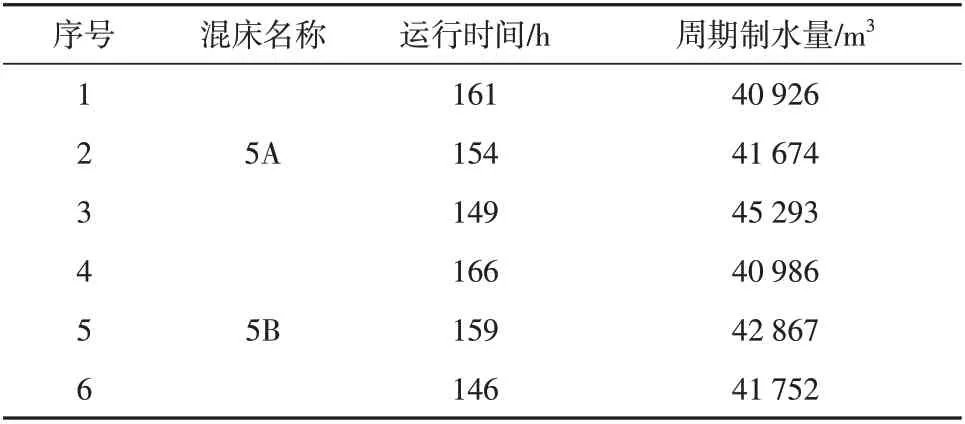

1.6 陽樹脂工作交換容量評價

氫型高混的除鹽容量主要體現在陽樹脂除氨的工作交換容量上,評估氫型高混除鹽容量的最直接依據便是陽樹脂的工作交換容量。陽樹脂工作交換容量的計算方法如下:

式(1)中,ER為陽樹脂的工作交換容量,mol/m3樹脂;VR為陽樹脂體積(m3);Q為高混的周期制水量(m3);CNH3為高混的運行周期內,凝結水的平均氨含量(mmol/L)。

根據式(1)計算,該機組精處理高混陽樹脂工作交換容量約900 mol/m3。遠低于設計值1 250 mol/m3,布水是否均勻也是影響工作交換容量的重要因素之一。

2 精處理系統運行優化調整

針對以上診斷結果,對該機組精處理系統運行做出了以下優化調整[24~25]。

2.1 樹脂比例、裝填量調整

按照標準《DL/T 5068-2014 發電廠化學設計規范》的要求[11],將精處理混床陽、陰樹脂裝填比例調整為3∶2,樹脂裝填量調整為6.97 m3,其中陽樹脂量為4.18 m3,陰樹脂量為2.79 m3。

2.2 高混布水裝置改造

為解決混床運行偏流的問題,應更換配水效果更好的混床進水裝置。高混進水分配裝置改造時,必須滿足如下要求:

1)高混運行流速在60~120 m/h 范圍內波動時仍能正常使用;

2)不能損壞高混設備原有的襯膠,對原系統影響小;

3)裝置耐負荷沖擊能力強,不易損壞,檢修工作量少。

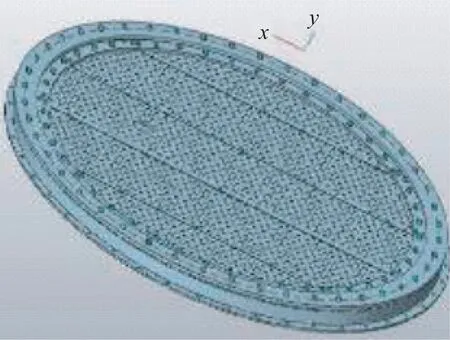

基于上述要求以及原設計配水裝置的缺點,現有布水裝置更換為某研究院研發的專利產品—雙層孔板式進水分配裝置。該裝置為兩級配水,其中一級采用一級穹形擋板,二級采用雙層多孔板,雙層多孔板無水帽,兩板之間的緩沖距離以及雙層多孔板的錯位孔設計,可有效克服傳統布水裝置布水不均的缺點。雙層多孔板如圖1所示。

圖1 雙層多孔板示意圖Fig.1 Schematic diagram of double-layer perforated plate

2.3 優化樹脂再生工藝

傳統的樹脂再生工藝中酸、堿量是以時間作為控制量,當進酸、堿時間達到預設時間時停止再生進入置換階段,這樣會造成酸、堿量不定,影響再生效果。因此為解決這一問題,在本次優化過程中,以酸、堿液位下降高度作為控制量,再生過程中的進酸、進堿控制參數由時間t優化為液位下降高度H,通過酸、堿貯罐液位高度與容積的關系建立公式,精確計算進酸、堿量,提高樹脂再生度,從而提高出水水質[20,23]。

3 實施效果評估

3.1 高混出水水質

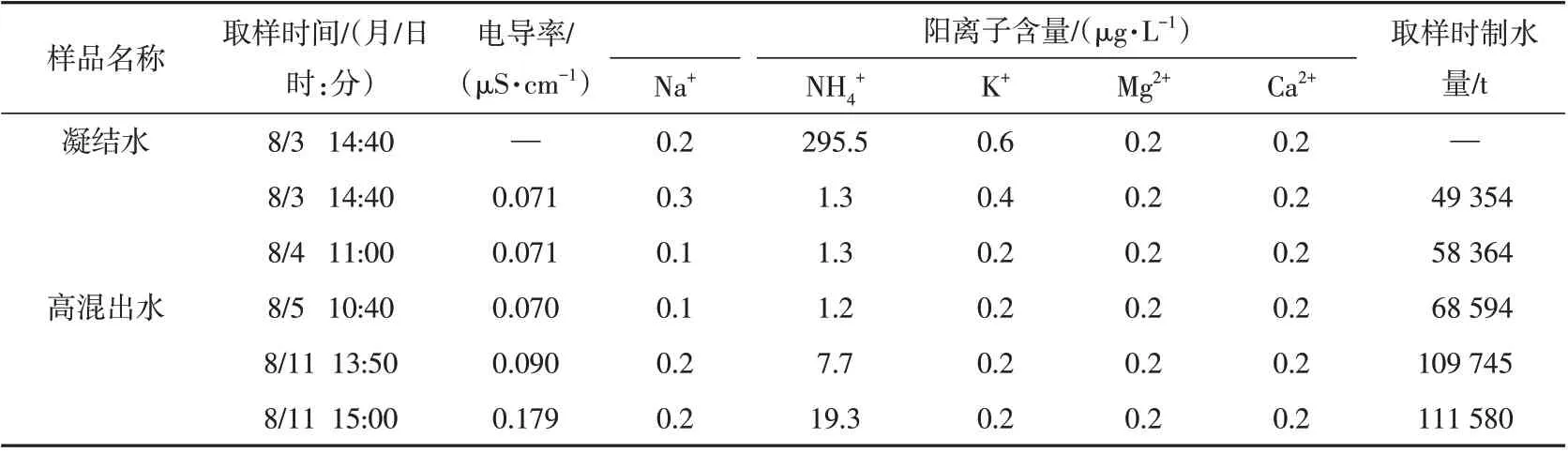

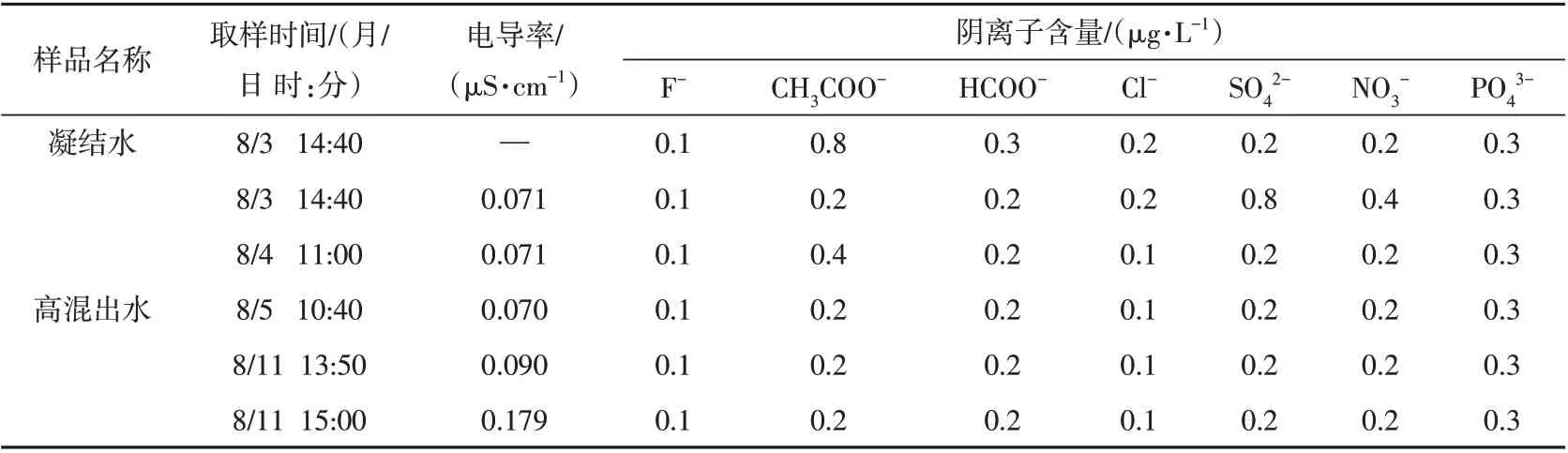

對精處理系統進行優化調整后,分別對運行中期和末期的出水進行水質分析,結果見表6和表7,根據分析結果,出水水質顯著提高,Na+、Cl-和SO42-檢測結果基本處于離子色譜儀檢測下限,符合《GB/T 12145-2016 火力發電機組及蒸汽動力設備水汽質量》要求[12,26~28]。

表6 高混出水陽離子含量Table 6 Cation content in outlet water of mixed bed

表7 高混出水陰離子含量Table 7 Anion content in outlet water of mixed bed

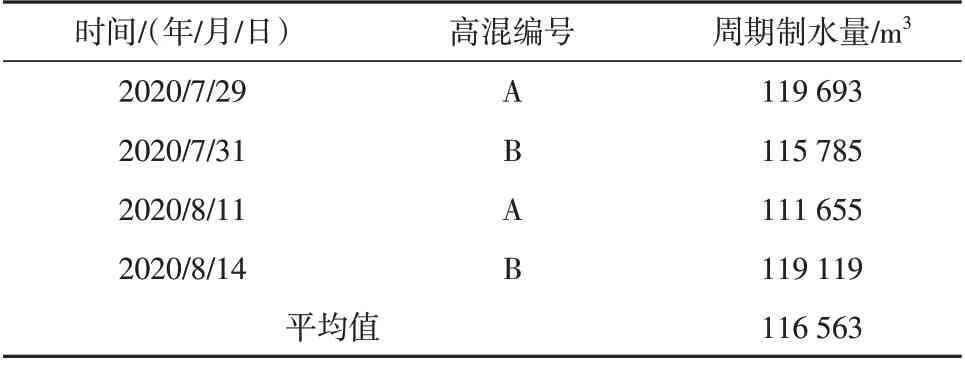

3.2 高混周期制水量

優化調整后,對A、B 兩臺混床的周期制水量進行了跟蹤,結果見表8。根據表8,通過本次優化,混床周期制水量明顯提升,平均可達到11.7 萬t,增幅達到了133%。

表8 高混周期制水量統計Table 8 Statistics of periodic water production of mixed bed

3.3 高混再生劑耗量和水耗

優化調整后樹脂再生酸、堿耗量和自用水量對比見表9。由表9 可知,樹脂再生自用水量大幅減小,再生酸、堿用量均大幅減小,酸、堿耗均大幅降低[29-30]。

表9 項目實施前后的高混再生自用水量和酸、堿耗量對比Table 9 Comparison of self water consumption,acid and alkali consumption of mixing regeneration before and after project implementation

3.4 陽樹脂工作交換容量

對優化后的高混陽樹脂工交進行了計算,優化后的陽樹脂工作交換容量達1 394 mol/m3,比優化前提高了55.6%,超過了電廠的一般要求1 250 mol/m3,保證了高混氫型運行條件下的長周期運行。

4 結語

1)該機組凝結水精處理系統的優化效果明顯,樹脂再生的酸、堿耗都降至約130 kg/m3,自用水耗降至30.4 m3/m3,均達到了同類型機組的領先水平,每年可節省酸堿水費用在50萬元以上。

2)優化調整后,精處理混床周期制水量大幅提升。與此同時,高混出水水質更加優良和穩定,在高混完整的一個運行周期內,出水鈉、氯離子含量均小于1 μg/L,其中鈉離子含量低至0.2 μg/L,氯離子含量低至0.1 μg/L,徹底解決了高混出水“漏鈉”和“漏氯”現象。高混出水水質得到明顯改善后,熱力設備發生腐蝕、結垢和積鹽的風險將顯著降低,可有效避免鍋爐爆管、汽輪機葉片腐蝕斷裂等安全事故的發生。