液壓自動抓梁模塊化設(shè)計的研究及應(yīng)用

曾 文, 范 如 谷, 趙 明, 譚 曉 波, 代 新 啟

(中國水利水電夾江水工機械有限公司,四川 樂山 614100)

1 概 述

液壓自動抓梁是水電站進行閘門啟閉操作的關(guān)鍵設(shè)備之一。該類抓梁能較好地實現(xiàn)水下自動穿退銷和防意外退銷功能,具有方便與閘門接口、適應(yīng)不斷增加的大啟閉容量要求等諸多優(yōu)點,在我國大、中型水利水電工程中應(yīng)用廣泛,特別是隨著高壩、大壩建設(shè)的日益增多,還面臨著適應(yīng)超過100 m水深和多泥沙水體等特殊環(huán)境使用的要求。

目前,液壓自動抓梁的設(shè)計普遍是針對每一項工程的具體要求,且以經(jīng)驗設(shè)計為主,其設(shè)計周期較長、效率低、成本較高,進而影響到產(chǎn)品的可靠性和質(zhì)量穩(wěn)定性,而模塊化設(shè)計方法能在制造成本、設(shè)計周期、快速響應(yīng)以及便于提高可靠性等方面滿足用戶的需求,提高了產(chǎn)品設(shè)計的自動化程度和競爭力。

針對液壓自動抓梁的使用與工作條件、功能、組成、結(jié)構(gòu)及接口關(guān)系,研究了各部件的作用和關(guān)系,確定了各零部件模塊化設(shè)計的基本思路,提出了液壓自動抓梁模塊化設(shè)計方案,并針對三維模塊化快速設(shè)計進行了一些探討。

2 模塊化設(shè)計的原則和思路

2.1 模塊劃分原則

模塊劃分過程中,應(yīng)充分考慮客戶需求、設(shè)計特征、功能結(jié)構(gòu)、裝配、成本和維修等綜合因素,應(yīng)遵循以下相關(guān)基本原則[1]:

(1)結(jié)構(gòu)完整性和系統(tǒng)性。模塊化[2]是從系統(tǒng)優(yōu)化的角度將產(chǎn)品的總體功能要求按照模塊應(yīng)具有的基本功能特征、結(jié)構(gòu)特征以及模塊劃分原則,將產(chǎn)品合理劃分成多個模塊的過程。在模塊劃分過程中,首先對產(chǎn)品的總功能進行充分的分解,得到一系列基本功能單元,形成系統(tǒng)的科學與應(yīng)用相結(jié)合的模塊分類方法。

(2)功能獨立性及可擴充性原則。模塊劃分對分類子系統(tǒng)的擴展、對模塊類別的開拓要有良好的適應(yīng)性,模塊內(nèi)部要有強關(guān)聯(lián)性,模塊與模塊之間為弱關(guān)聯(lián)性,而不致于產(chǎn)生不良效果。在實際應(yīng)用中,對識別模塊劃分、選擇模塊需要簡明、準確。

(3)模塊劃分數(shù)量合理。應(yīng)重點解決好模塊劃分的總體功能分解方案及分解程度、功能單元程度的衡量及按模塊化設(shè)計的價值與效益確定模塊劃分的數(shù)目。

(4)相關(guān)性。模塊劃分層次的有序程度是保障模塊相關(guān)性的重要條件,模塊劃分層次的設(shè)計對于體現(xiàn)其科學與實用性具有至關(guān)重要的作用。

2.2 液壓自動抓梁設(shè)計的思路

在液壓自動抓梁設(shè)計過程中,需要滿足模塊化和參數(shù)化快速設(shè)計建模的要求,最終采用了“自頂向下[3]”的設(shè)計方法, 即設(shè)計思路是從“總體設(shè)計”到“模塊設(shè)計”。

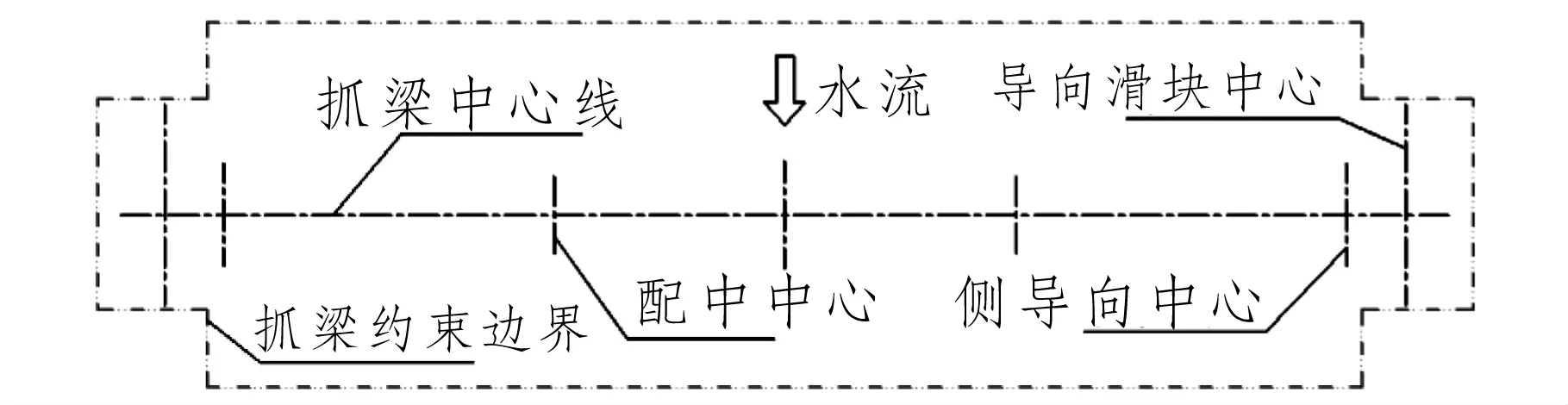

(1)總體設(shè)計模塊化搭建。根據(jù)“自頂向下”的設(shè)計方法,在產(chǎn)品總體設(shè)計規(guī)劃過程中,首先建立了啟閉機、門槽及閘門總體布置的三維約束架構(gòu)和主軸線架構(gòu),確保了總體模型主軸線和約束清晰,液壓自動抓梁骨架見圖1。

圖1 液壓自動抓梁骨架圖

(2)三維結(jié)構(gòu)產(chǎn)品模塊劃分后,液壓自動抓梁總體平臺的三維結(jié)構(gòu)需要與所劃分的模塊對應(yīng),總體設(shè)計時需要創(chuàng)建總體布置的設(shè)計意圖,然后搭建產(chǎn)品的三維結(jié)構(gòu)(架構(gòu)),其中包括一級模塊和二級模塊的三維結(jié)構(gòu)。

(3)模塊位置架構(gòu)的設(shè)計。在總體設(shè)計過程中,按產(chǎn)品設(shè)計參數(shù)和三維約束架構(gòu)布置各個模塊的安裝位置,根據(jù)“自頂向下”的三維建模原則,各個模塊的安裝位置需通過所建立的安裝坐標系確定,因此,要創(chuàng)建整機位置架構(gòu)并在該架構(gòu)模型中設(shè)置各模塊的安裝位置坐標系。

(4)模塊接口架構(gòu)的管理。在前期模塊規(guī)劃和劃分過程中,應(yīng)充分分析各模塊之間的接口及接口形式,確定典型應(yīng)用接口,包括連接法蘭、安裝孔、空間干涉檢查、檢修空間、力傳遞等,其接口的位置由模塊安裝位置坐標予以體現(xiàn)。

(5)模塊間接口關(guān)系的處理原則。為了保持模塊之間的獨立性,模塊化產(chǎn)品的“自頂向下”設(shè)計原則要求將接口架構(gòu)坐標作為各模塊設(shè)計的輸入,不允許模塊之間直接的外部引用關(guān)系,避免模塊間通過外部復制幾何的形式傳遞設(shè)計條件,既保持了設(shè)計接口正確,又保持了兩個模塊之間的獨立性。

(6)模塊設(shè)計。模塊化產(chǎn)品中的模塊要求具有較高程度的獨立性,模塊本身從結(jié)構(gòu)和功能上是相對獨立的,貫徹“自頂向下”的設(shè)計思路。不同的是模塊本身要繼承接口的約束條件以及相關(guān)模塊的位置信息,即模塊設(shè)計架構(gòu)需要將接口、位置信息作為模塊自身的外部參考條件。在模塊配置層裝配時,首先按默認的方式裝配整機模塊位置,按坐標系對齊的方式將本模塊位置架構(gòu)安裝到整機位置架構(gòu)上,然后采用坐標系對齊的方法安裝相關(guān)的一級接口和二級接口,再安裝本模塊的參數(shù)架構(gòu)。

3 液壓自動抓梁的模塊化設(shè)計

為滿足大型、超大型水電站建設(shè)的要求和不斷的技術(shù)創(chuàng)新,液壓自動抓梁[4]工作水深超過100 m及大型化趨勢明顯,其所承受的載荷越來越大,對安全可靠性要求越來越高。但目前各廠家的液壓自動抓梁設(shè)計與制造基本上還停留在傳統(tǒng)的設(shè)計理念上,在產(chǎn)品設(shè)計開發(fā)手段、模塊化設(shè)計方法、設(shè)計周期、設(shè)計質(zhì)量管理等方面的差距仍然較大。針對液壓自動抓梁模塊化進行了以下分析。

3.1 液壓自動抓梁的組成及原理

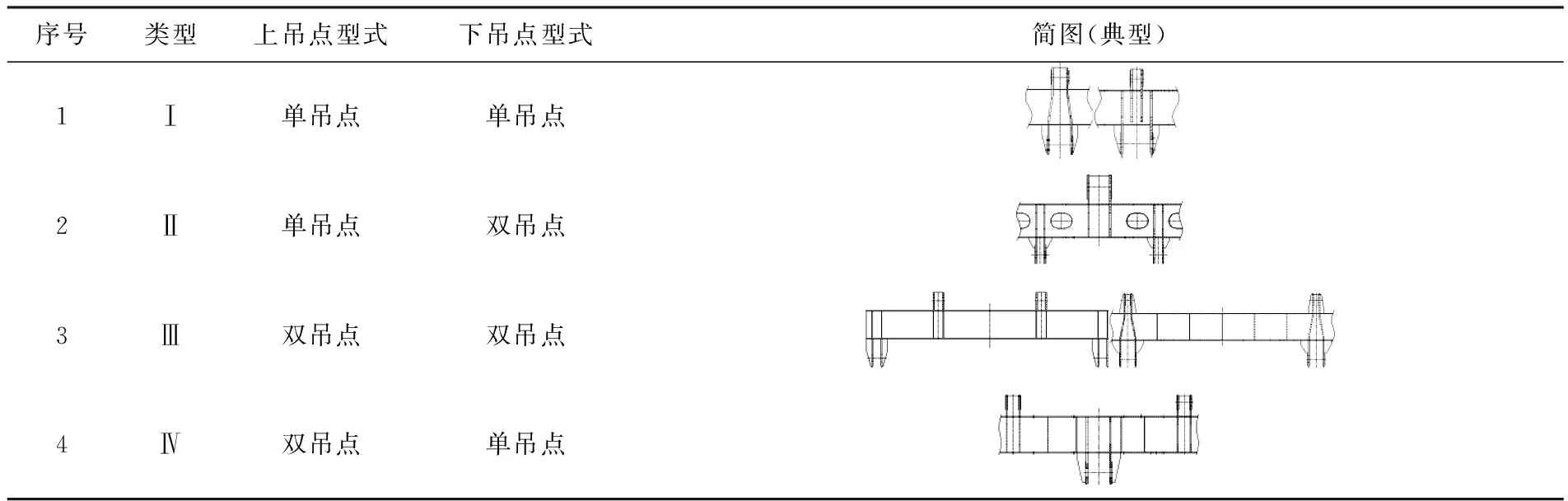

液壓自動抓梁通常按其上、下吊點數(shù)量進行分類,一般可分為以下幾種類型,液壓自動抓梁上下吊點型式見表1。

表1 液壓自動抓梁上下吊點型式表

液壓自動抓梁主要由抓梁體(包括上、下吊耳結(jié)構(gòu)等)、平衡重、主/反導向裝置、側(cè)導向裝置、閘門定位導向裝置、抓梁/閘門到位檢測裝置、穿銷裝置、液壓管線、液壓泵及電纜(主)接頭等組成,液壓自動抓梁結(jié)構(gòu)示意圖見圖2。

圖2 液壓自動抓梁結(jié)構(gòu)示意圖

液壓自動抓梁的基本功能是在門橋式啟閉機操作控制下,由液壓抓梁液壓控制系統(tǒng)驅(qū)動穿退銷裝置、按操作的指令完成抓取和啟閉閘門。

3.2 液壓自動抓梁模塊化設(shè)計的總體方案

液壓自動抓梁模塊化設(shè)計流程:

已有產(chǎn)品和用戶需求分析→產(chǎn)品功能分析→確定產(chǎn)品系列→確定產(chǎn)品主參數(shù)及參數(shù)范圍→模塊化分析→主要模塊化劃分→模塊結(jié)構(gòu)設(shè)計(包括模塊標準化和系列化)→三維參數(shù)化建模→編制技術(shù)文件→完成液壓自動抓梁模塊化及參數(shù)化設(shè)計。

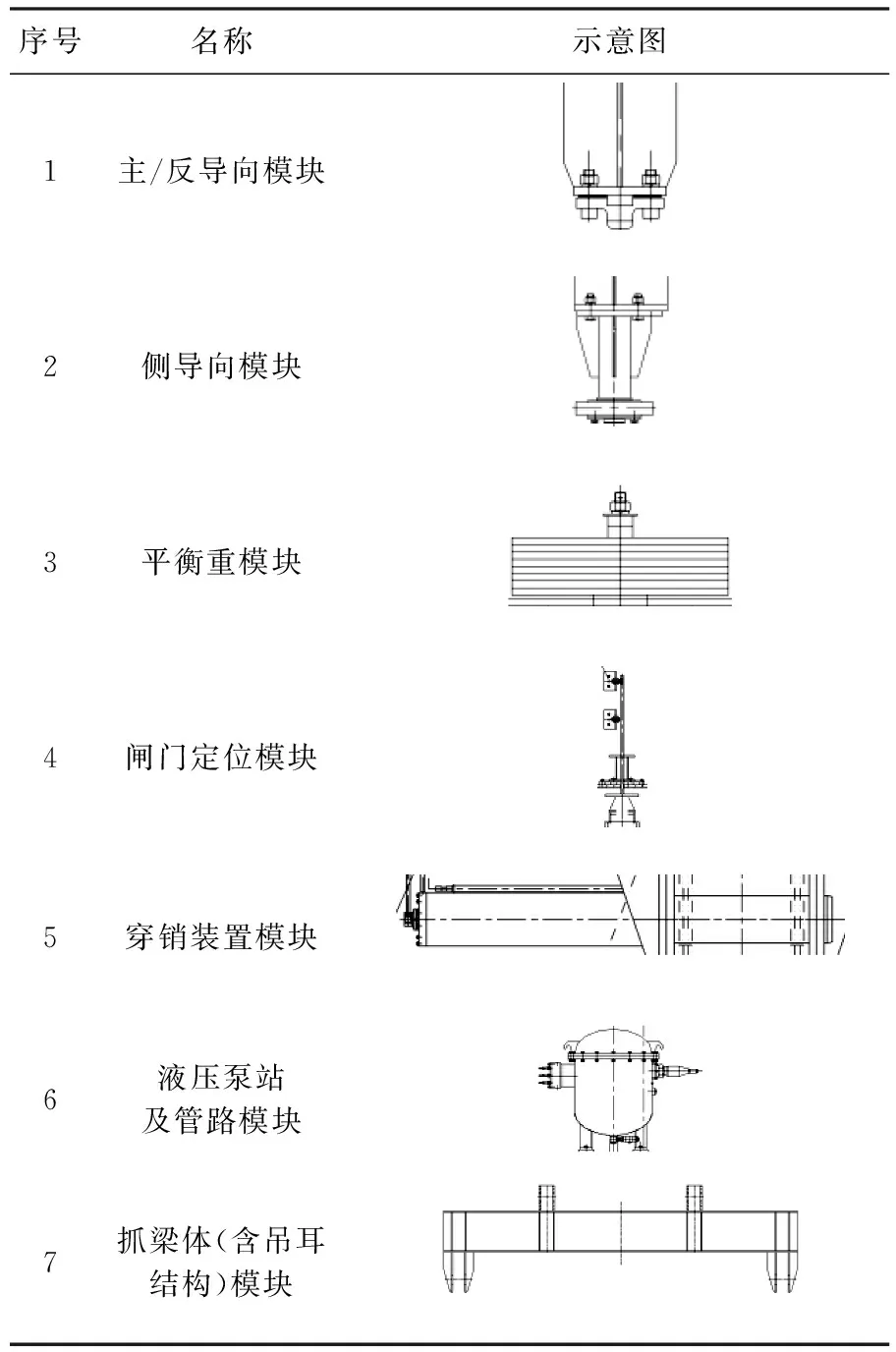

液壓自動抓梁的機械結(jié)構(gòu)按模塊化、參數(shù)化、系列化、標準化的設(shè)計要求進行設(shè)計,液壓抓梁模塊劃分見表2。

表2 液壓抓梁模塊劃分表

3.3 穿銷裝置模塊化設(shè)計

鑒于原設(shè)計方案中的穿銷裝置缸徑和桿徑規(guī)格過多,達到了11種且不統(tǒng)一,不利于設(shè)計和制造塊化和減少密封件等原器件的規(guī)格,增加了備件的準備時間和用戶維護難度。對此,開展了以下研究工作。

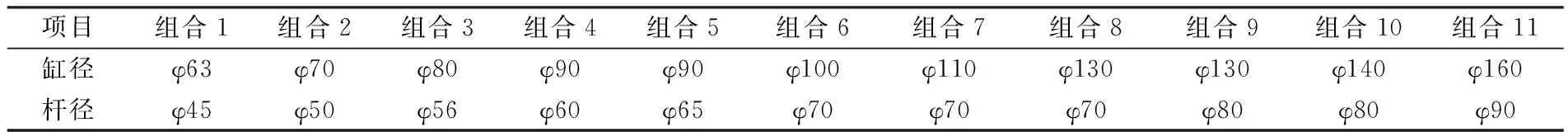

(1)液壓自動抓梁穿銷裝置規(guī)格統(tǒng)計。根據(jù)對歷年約124套液壓自動抓梁進行的數(shù)據(jù)統(tǒng)計:吊軸直徑范圍為100~360 mm,共有11種油缸直徑與活塞桿徑的組合,其中缸徑范圍為63~160 mm,桿徑范圍為45~90 mm,油缸直徑與活塞桿徑組合情況見表3。

表3 油缸直徑與活塞桿徑組合表 /mm

(2)穿銷裝置模塊化設(shè)計。適應(yīng)吊軸的直徑范圍為100~360 mm。重新規(guī)劃后,將穿銷油缸/活塞桿優(yōu)化為4種組合規(guī)格(缸徑范圍為63~130 mm,桿徑為45~80 mm),穿銷油缸/活塞桿直徑優(yōu)化情況見表4,穿銷裝置模型見圖3。

圖3 穿銷裝置模型圖

表4 穿銷油缸/活塞桿直徑優(yōu)化表

3.4 液壓泵站模塊化設(shè)計

3.4.1 液壓泵站性能需求分析

穿銷裝置模塊化和系列化設(shè)計后規(guī)格減少為四種,從而為液壓泵站模塊化設(shè)計打下了較好的基礎(chǔ),針對功能、規(guī)格參數(shù)、控制方式、可靠性進行了以下分析:

(1) 液壓泵站為穿銷裝置的吊軸“穿-退”提供驅(qū)動力,其吊軸“穿-退”時間偏差沒有明確的要求,即吊軸“穿-退”速度可以在較大的范圍由設(shè)計人員取值。

(2) 一般液壓自動抓梁的液壓系統(tǒng)采用常規(guī)控制方式,即用電磁換向閥控制吊軸的“穿-退”,該方式容易實現(xiàn),但需要有電磁換向閥控制線從啟閉機通過主電纜接入到液壓抓梁的泵站內(nèi),需占用較多的電纜芯數(shù)。液壓缸動作亦可采用液控方式,由于門橋式啟閉機制造廠在液壓專業(yè)不具備相應(yīng)的優(yōu)勢,導致該方式在液壓自動抓梁中的使用相對較少,其控制操作簡單的優(yōu)勢沒有得到發(fā)揮。

(3)為提高液壓泵站的可靠性,對泵站殼體密封結(jié)構(gòu)、中間接線箱及漏水檢測等方面需要進行進一步的優(yōu)化。

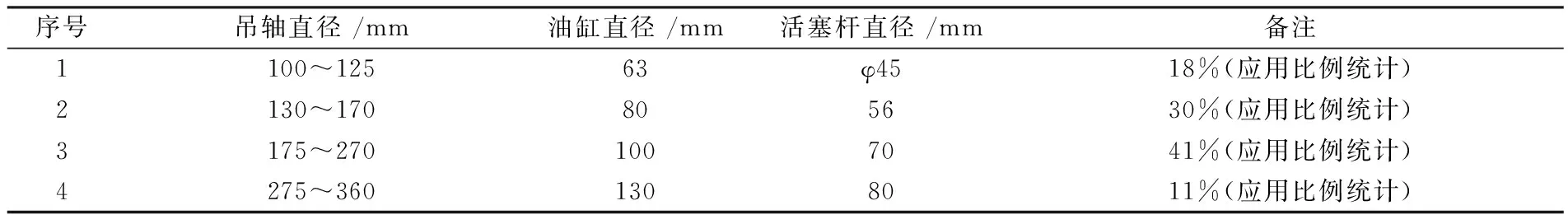

3.4.2 液壓泵站的詳細設(shè)計方案

(1)經(jīng)核算后得到的四種規(guī)格穿銷裝置吊軸“穿-退”速度范圍為:0.8~4.5 m/min。考慮到同樣需要液壓泵站的液壓耙斗,將液壓泵站統(tǒng)一為兩種規(guī)格,其油泵規(guī)格分別為6.1 mL/r及18 mL/r。

(2)液壓系統(tǒng)由“電磁閥控制”優(yōu)化為全液壓控制,取消了電磁換向閥。通過雙向油泵和單向閥實現(xiàn)了油缸“伸出/退回”,同時亦減少了各類元器件及主電纜的芯線數(shù)量,液壓泵站及原理見圖4。經(jīng)13 000余次無水試驗和17 000余次水下(壓力為1.46 MPa)試驗,其動作安全可靠。

圖4 液壓泵站及原理圖

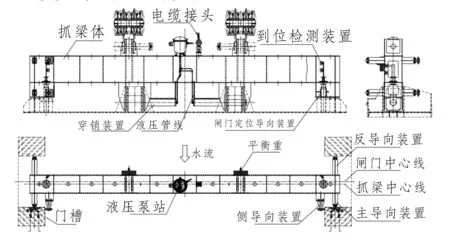

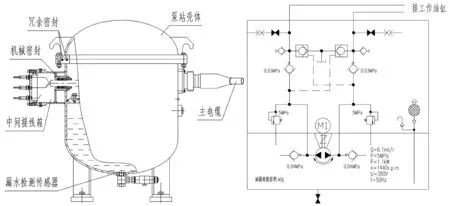

3.5 導向裝置模塊化設(shè)計

導向裝置主要包括主/反導向模塊、側(cè)導向模塊。將主/反導向模塊進行系列化,通過調(diào)整參數(shù)改變上下游導向滑塊裝置的長度,進而改變抓梁中心線與門槽中心線的相對位置。根據(jù)閘門的導向形式,通過選擇最終確定側(cè)導向模塊的形式。圖5為常見抓梁導向滑塊裝置示意圖。

圖5 常見抓梁導向滑塊裝置示意圖

3.6 抓梁梁體(含上、下吊耳)模塊化設(shè)計

抓梁梁體為液壓自動抓梁承載主體。液壓自動抓梁上下吊點型式見見表1。

3.6.1 上、下吊耳連接結(jié)構(gòu)設(shè)計

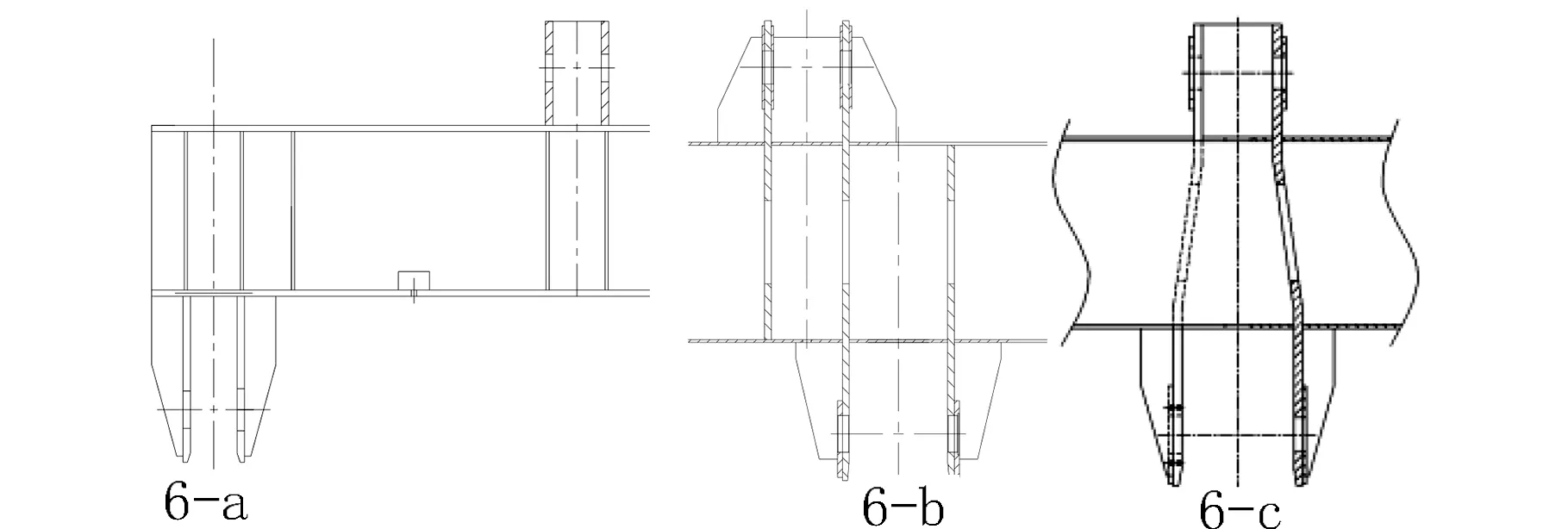

當抓梁上、下吊點有偏差時,目前常用的吊板結(jié)構(gòu)形式有以下幾種(上、下吊耳連接結(jié)構(gòu)形式見圖6)。

圖6 上、下吊耳連接結(jié)構(gòu)形式圖

對于偏差較大的采用圖6-a結(jié)構(gòu)形式;對于偏差較小且有焊接空間的采用圖6-b結(jié)構(gòu)形式;對于偏差較小且空間較小的采用圖6-c結(jié)構(gòu)形式,即采用吊板折彎方式。

當上、下吊耳吊板中心線不是一條直線時,根據(jù)對歷年來抓梁中吊板的折彎角度α進行統(tǒng)計,取吊板折彎角度α上限為15°(吊板折彎處中心線與豎直方向的夾角),并將15°作為判斷參數(shù),當偏角大于15°時,上、下吊板將分開,并根據(jù)梁高和抓舉容量選擇對應(yīng)的連接方式,如圖6-b。

3.6.2 抓梁重心問題

抓梁在使用過程中必須保持平衡才能順利通過門槽口部。為保證抓梁平衡,一般通過設(shè)置平衡重來調(diào)整抓梁重心。而目前所使用的部分抓梁平衡重較重,因此,實施過程中將上吊耳板孔心往需設(shè)置平衡重的方向調(diào)整,調(diào)整距離小于理論的平衡距離,通過這種方式可有效減輕平衡重的重量。為調(diào)整制造偏差,設(shè)置了少量平衡重進行調(diào)整[5]。

3.7 到位信號裝置標準化

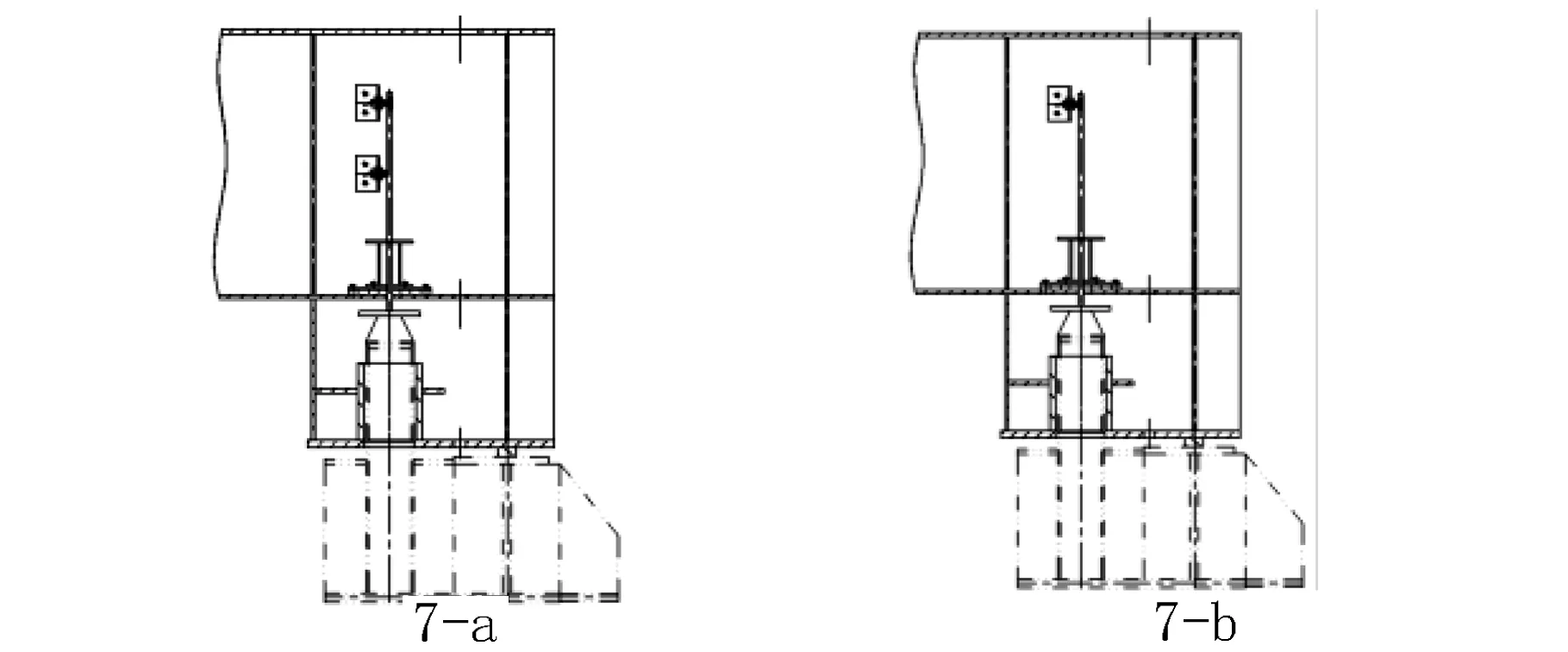

按照模塊劃分原則,將抓梁到位信號裝置統(tǒng)一為以下兩種情況(到位信號裝置示意圖見圖7)。

(1)對于閘門有沖水閥的穿銷到位裝置。根據(jù)穿銷裝置的相關(guān)尺寸,確定了兩種工況下兩個位置傳感器的位置(圖7-a)。

(2)對于無沖水閥的閘門,根據(jù)穿銷裝置的相關(guān)尺寸,只需確定一個位置傳感器的位置(圖7-b)。

圖7 到位信號裝置示意圖

4 液壓自動抓梁三維快速建模

4.1 三維快速建模的方法

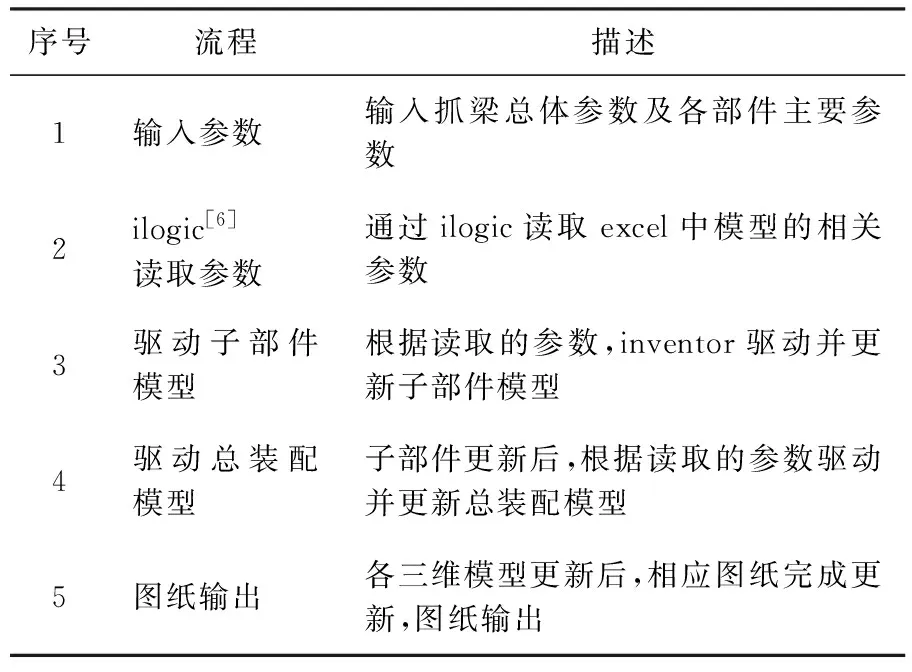

通過液壓自動抓梁三維參數(shù)化設(shè)計,可以實現(xiàn)三維快速建模。其主要流程為:輸入?yún)?shù)→ilogic讀取參數(shù)→驅(qū)動子部件模型→驅(qū)動總裝配模型→圖紙輸出,三維快速建模流程見表5。

表5 三維快速建模流程表

4.2 應(yīng)用實例

目前修建的水電站中的啟閉機多數(shù)都設(shè)置有抓梁,有的甚至設(shè)置了多個抓梁。為了有效提高設(shè)計工作的效率,對抓梁進行了模塊化、參數(shù)化設(shè)計。現(xiàn)已對以下水電工程:烏東德2×2 000 kN抓梁、巴基斯坦卡洛特2×1 600 kN及2×800 kN抓梁、贊比亞下凱富峽1 250 kN抓梁、漢江孤山2×2 500 kN、2×2 000 kN和2×1 600 kN抓梁、貴州平寨2×630 kN、2×500 kN和2×400 kN抓梁、尼日利亞宗格魯2×1 600 kN和2×500 kN抓梁等進行了模塊化、參數(shù)化設(shè)計。

5 結(jié) 語

對液壓自動抓梁模塊化及三維參數(shù)化快速建模設(shè)計進行了分析與研究,按模塊化、參數(shù)化、系列化、標準化設(shè)計要求形成了液壓自動抓梁模塊化設(shè)計方案,并通過參數(shù)驅(qū)動實現(xiàn)了液壓自動抓梁三維參數(shù)化快速設(shè)計,提高了設(shè)計水平和效率,主要研究工作取得了以下結(jié)論:

(1)液壓自動抓梁的設(shè)計需要滿足模塊化和參數(shù)化快速設(shè)計建模的要求,應(yīng)采用“自頂向下”的設(shè)計方法, 即設(shè)計思路是從“總體設(shè)計”到“模塊設(shè)計”。

(2)基于液壓自動抓梁必須適應(yīng)門槽約束的要求,應(yīng)先建立啟閉機、門槽及閘門的三維約束架構(gòu)和主軸線架構(gòu),確保總體模型主軸線和約束邊界清晰,并按產(chǎn)品設(shè)計參數(shù)和三維約束架構(gòu)建立安裝坐標系,布置各個模塊的安裝位置。

(3)模塊化總體設(shè)計規(guī)劃過程中,應(yīng)針對關(guān)鍵部件進行系列化、標準化設(shè)計,為提高產(chǎn)品的可靠性和參數(shù)化設(shè)計打下良好的基礎(chǔ),如導向裝置、梁體結(jié)構(gòu)、主電纜插頭、穿銷裝置及液壓泵站(含接線箱)等的專項改進設(shè)計。

(4)通過液壓自動抓梁模塊化、參數(shù)化設(shè)計技術(shù)的應(yīng)用,該產(chǎn)品在制造成本、設(shè)計周期、快速響應(yīng)以及可靠性等方面得到了明顯的提升。