材料定額管理技術(shù)及其應(yīng)用研究

鄒文杰

(中車西安車輛有限公司,陜西 西安 710086)

近年來,隨著中車西安車輛有限公司經(jīng)營發(fā)展的需求,作為企業(yè)成本核算及成本控制管理重要基礎(chǔ)的工藝定額,已經(jīng)由粗放式的編制與管理逐步向精益目標(biāo)邁進。工藝定額水平的高低直接反映了企業(yè)科學(xué)供料、合理用料、降本增效的技術(shù)管理水平。鐵路貨車約70%的部件是沖壓件,而鐵路貨車又是本公司的主產(chǎn)品,提高板材利用率是本公司降低制造成本的重要措施之一。為了使板材得到合理利用,提高板材利用率,應(yīng)對原材料進行科學(xué)、合理的套裁[1],達到節(jié)能降耗的目的。怎樣從技術(shù)和管理兩方面,合理套裁,加強材料定額編制的精確性、合理性和管理的有效性,在產(chǎn)品制造過程中制定出先進合理的材料消耗定額從而使本公司的原材料消耗成本逐步降低,是擺在工藝人員面前的一個課題,也是材料定額技術(shù)管理的總體目標(biāo)[2]。

1 工藝定額在材料消耗定額中的地位和作用

材料消耗定額是指在一定的生產(chǎn)和技術(shù)條件下,生產(chǎn)單位產(chǎn)品或完成一定工作量應(yīng)該消耗的物質(zhì)數(shù)量標(biāo)準(zhǔn)[3]。“材料消耗定額”通常包括工藝定額、生產(chǎn)定額和供應(yīng)定額。

供應(yīng)定額是指供應(yīng)部門為了保證生產(chǎn)任務(wù)的完成所應(yīng)采購的原材料消耗的數(shù)量標(biāo)準(zhǔn),是制定采購計劃和物資供應(yīng)計劃的依據(jù)。

生產(chǎn)定額是指生產(chǎn)一定數(shù)量的合格產(chǎn)品所必需的原材料消耗的數(shù)量標(biāo)準(zhǔn),是原材料成本控制領(lǐng)料和倉庫發(fā)料的依據(jù)。

2 工藝定額的編制方法和現(xiàn)場寫實

2.1 工藝定額的編制方法

本公司新造鐵路產(chǎn)品材料消耗最主要的原材料為型鋼、板材、鑄、鍛件,而型鋼、板材的成本對整車的成本影響最大。因此,如果工藝定額的編制能夠做到科學(xué)、合理、準(zhǔn)確,則會為整車原材料的采購及財務(wù)價格成本核算提供可靠的依據(jù)。

材料消耗工藝定額的制訂方法很多,實際運用的主要有如下3種[4]。

1)技術(shù)計算法:是根據(jù)產(chǎn)品圖樣、加工工藝以及有關(guān)的技術(shù)資料,通過理論分析和計算,確定材料消耗工藝定額的方法。主要適用于批量、小批量生產(chǎn)產(chǎn)品。

2)實際測定法:用實際稱重的方法確定每個零件的材料消耗工藝定額。主要適用于鍛、鑄件。

3)經(jīng)驗統(tǒng)計分析法:根據(jù)相似零件材料實際消耗統(tǒng)計資料,經(jīng)過統(tǒng)計分析對比,確定零件的材料消耗工藝定額[5]。

根據(jù)本公司產(chǎn)品型鋼、板材的消耗較大的特點,在實際操作中,筆者主要采用技術(shù)計算法編制材料消耗工藝定額。為了提高定額管理的精細化程度,逐步向精益化邁進,在實際應(yīng)用中將工藝定額的編制細化到每一種配件的下料工藝上,具體做法是將同種車型的配件按原材料的規(guī)格進行分類匯總,根據(jù)同種規(guī)格材質(zhì)配件的下料工藝,選擇最佳的料源規(guī)格進行合理化套裁,并以下料套裁工藝文件為計算依據(jù)編制材料消耗工藝定額。此種方法就是通常所說的“排樣法”,排樣的合理性直接影響材料利用率,因此提高材料利用率就應(yīng)遵循排樣原則、合理套裁、優(yōu)化工藝,從源頭控制材料利用率,降低制造成本[6]。在確定了最優(yōu)的排樣方案后,根據(jù)“排樣”方案編制下料套裁工藝文件,計算材料消耗工藝定額,生產(chǎn)單位依據(jù)套裁工藝文件組織下料。從目前看此種方法是一種比較科學(xué)、合理的方法,此種方法的工藝指導(dǎo)性強,數(shù)據(jù)精確性高,技術(shù)管理易于實現(xiàn)。

2.2 “排樣法”編制工藝定額寫實

在鐵路貨車產(chǎn)品中,沖壓板材的消耗占相當(dāng)大的比例,板材工藝定額的編制是整個定額編制過程中的核心問題,如果此項工藝定額的編制能夠做到準(zhǔn)確、合理,則會為整車原材料的采購、發(fā)放、領(lǐng)用及財務(wù)價格成本核算等提供可靠的依據(jù),從而達到精益材料定額管理。

下述以本公司新造量產(chǎn)車型GS70型硫酸罐車部分原材料為例,進行套裁工藝方案的設(shè)計。

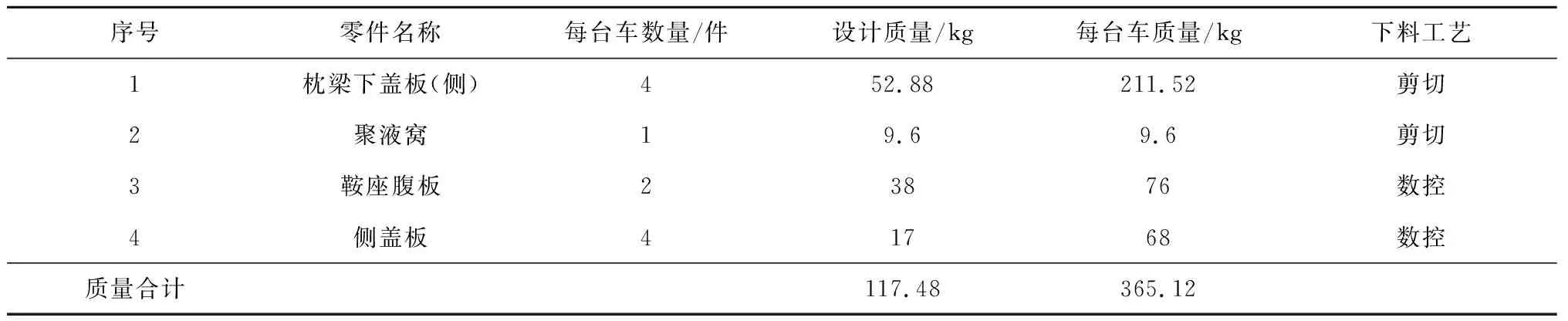

GS70型硫酸罐車t=12的Q345A原材料下料配件明細見表1。

表1 配件明細

在t=12的Q345A原材料中共涉及4種配件的下料,在滿足圖樣要求的前提下根據(jù)配件毛坯的外形尺寸和精度要求確定枕梁下蓋板(側(cè))、聚液窩采用剪切下料,鞍座腹板、側(cè)蓋板采用數(shù)控下料。

套裁、排樣下料方案如圖1和圖2所示。

圖1 套裁下料方案

圖2 鞍座腹板與側(cè)蓋板套裁

套裁排料方案采用規(guī)格為t12×2 000×8 000,質(zhì)量為1 507.2 kg的原材料,在套材時將2件鞍座腹板和2件側(cè)蓋板看做一個整體,編制數(shù)控切割程序時直接編制成一個程序進行整體切割[7]。1張板可剪切枕梁下蓋(側(cè))27件且余料可出2件聚液窩,數(shù)控切割鞍座腹板15件、側(cè)蓋板16件。從排樣方案可以看出,采用配件整體套裁時所剩邊角余料得到了有效利用,提高了原材料的利用率,降低了生產(chǎn)成本。

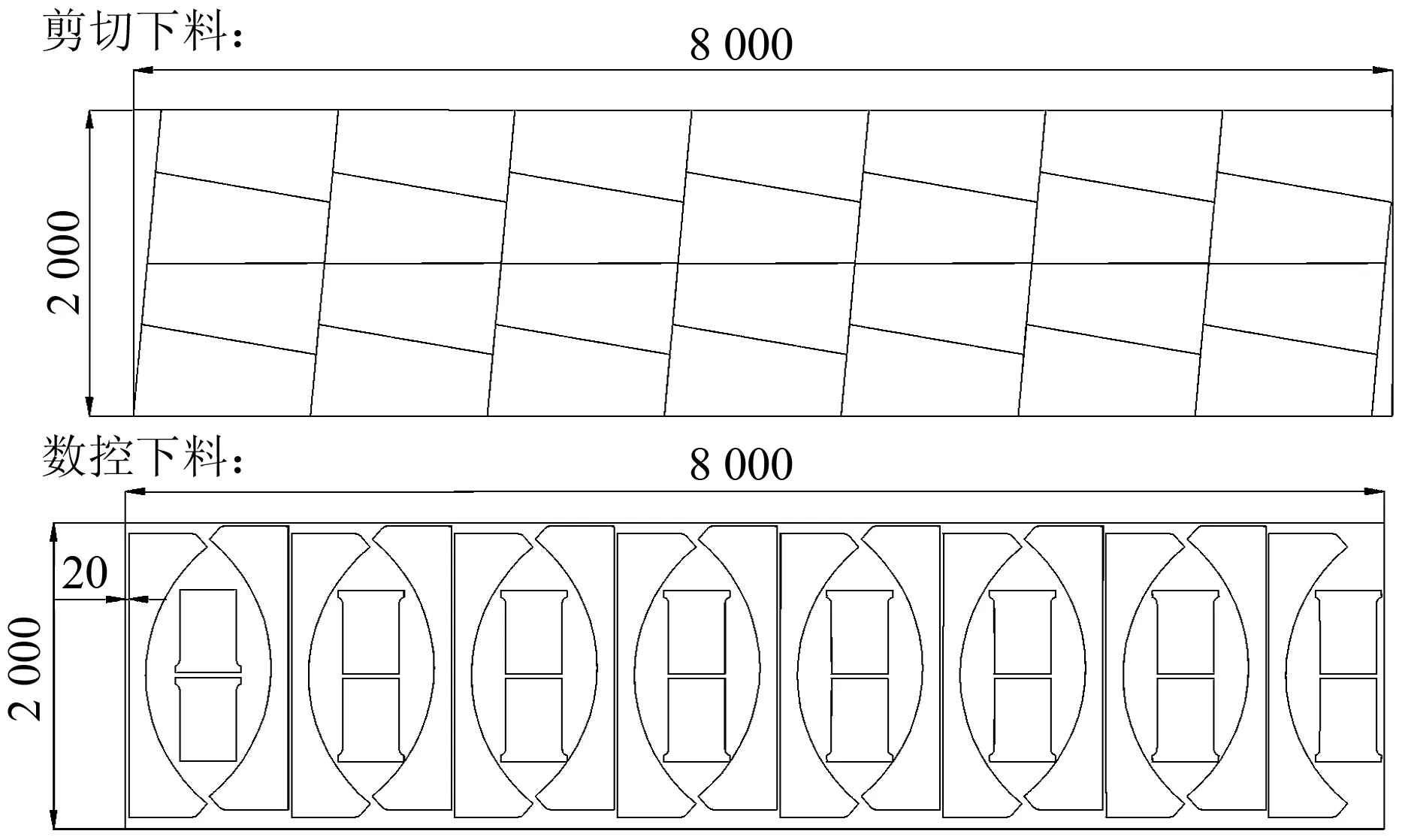

2.3 其他車型配件套裁、排樣寫實

GL70枕梁腹板套裁如圖3所示,NX70A前加強板套裁如圖4所示。

圖3 GL70枕梁腹板套裁

圖4 NX70A前加強板套裁

3 提高材料利用率的方法與途徑

3.1 零件的合理設(shè)計

3.1.1 零件材料的合理選用

新造貨車單個車型所有零部件所用材料和厚度的組合多達60~70種,如何減少整車零部件所用材料種類,對材料利用率的提升意義重大,在零部件設(shè)計選材時,應(yīng)盡量減少材質(zhì)的規(guī)格、種類,在滿足設(shè)計要求時,應(yīng)盡可能避免出現(xiàn)特殊厚度的牌號,盡量選用寬度尺寸較小的鋼板。

3.1.2 零件形狀的合理設(shè)計

設(shè)計零件的外形時,在保證零件的使用功能情況下,應(yīng)充分考慮零件的下料、成型工藝,盡量降低零件形狀的復(fù)雜程度。從工藝的角度改變零件的外形,實現(xiàn)少、無廢料的排樣。合理的零件造型,會大大降低工藝設(shè)計的難度,減少工藝部分的物料消耗,降低零部件的材料成本。

3.2 工藝方案的合理制定

形狀較簡單的零件在工藝、生產(chǎn)質(zhì)量能滿足的情況下宜采用直接成形,不用或少用到工藝補充。配件剪切下料能滿足工藝、生產(chǎn)質(zhì)量的盡量不采用數(shù)控;模具下料時能使用切斷模下料的盡量不采用落料模;能采用成形工藝的盡量不采用拉深工藝。在制定工藝方案時應(yīng)充分考慮材料利用率是否最高,是否為最優(yōu),在現(xiàn)生產(chǎn)階段通過新工藝、新方法減少工藝損耗,達到提高材料利用率的目的。

3.3 優(yōu)化原材料規(guī)格

目前,公司主要生產(chǎn)切割的鋼板件,由于產(chǎn)品形式多樣,零件形狀不一,面積差距較大,所以給數(shù)控切割排料計算帶來一定的難度。以今年生產(chǎn)的1 500輛X70t=20 Q450NQR1連接板為例,每臺車5件,總數(shù)量達到7 500件。而這些配件都是相同的排列方式,假若采購鋼板規(guī)格為t12×2 100×7 300,而下料排樣最大寬度卻只能到2 000 mm,就會產(chǎn)生12×100×7 300的余料,并且沒有其他的配件可利用,基本上相當(dāng)于廢料。如果能根據(jù)實際排樣的鋼板件尺寸采購“雙定尺”的鋼板,就會大大減少廢料的產(chǎn)生[8]。

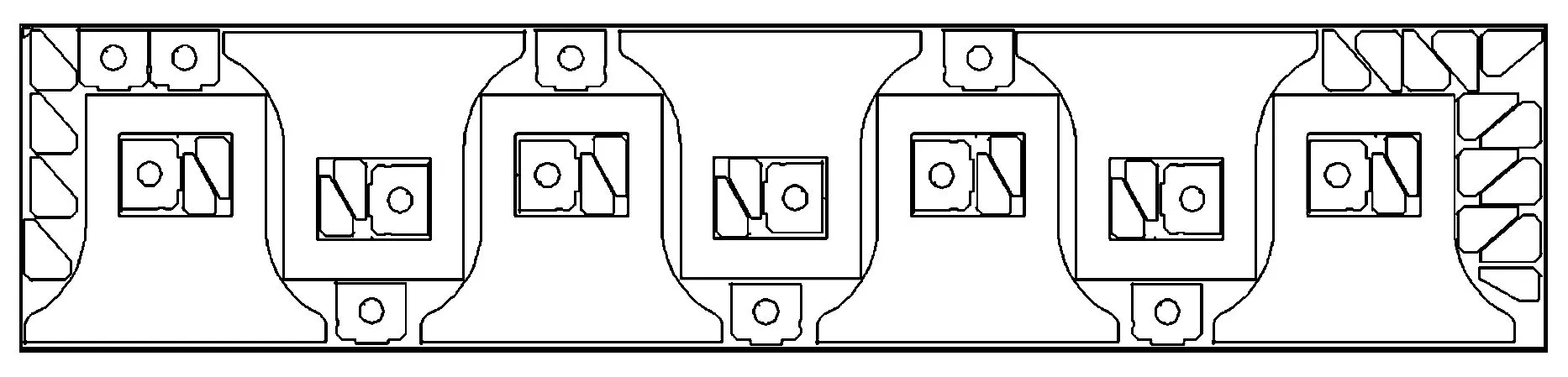

3.4 先進套料軟件的應(yīng)用

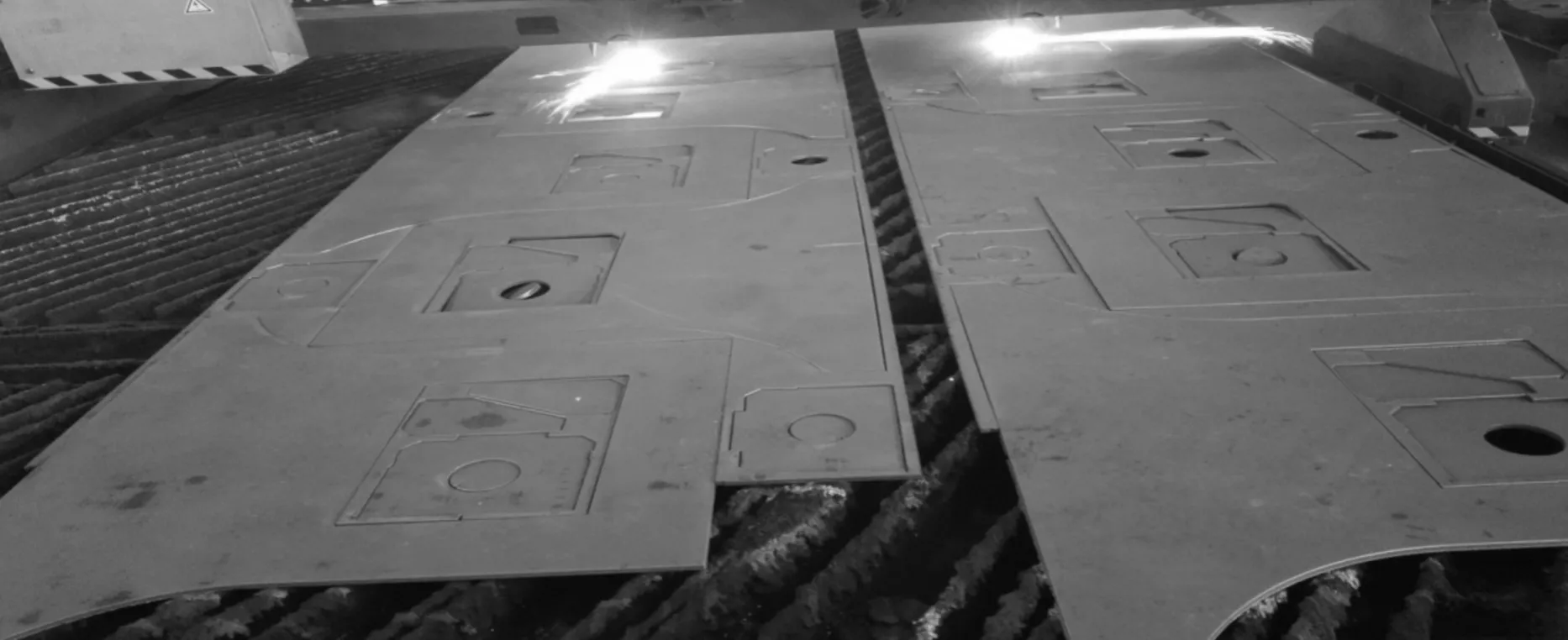

如果以傳統(tǒng)的設(shè)計方法手工來排樣,不僅效率低,誤差大,操作不便,缺乏統(tǒng)籌性,而且利用率常常也無法得到保證[9],容易造成余料、廢料的產(chǎn)生,從而導(dǎo)致不必要的浪費。而使用計算機輔助技術(shù)優(yōu)化套排,利用計算機的高速運算和數(shù)據(jù)處理能力,結(jié)合下料管理規(guī)范化的排料方式,則能更快、更精確地找到最優(yōu)化排樣方案,最大限度地使鋼板的利用得到優(yōu)化,從而大大提高材料的利用率。經(jīng)實踐驗證,計算機排料可以使材料利用率至少提高2~5個百分點。圖5所示為利用計算機排樣圖,圖6所示為實際切割排樣。從圖中可以看出零件排布合理、緊湊,切割質(zhì)量良好,材料利用率得到了很大的提高。

圖5 計算機排樣

圖6 實際切割排樣

3.5 余料再利用建立邊角余料管理體系

余料再利用是指通過將生產(chǎn)過程中,由于工藝需要不能去除的部分經(jīng)過工藝分析和處理并重新利用,用來生產(chǎn)其他制件的方法。

罐車作為本公司的主型產(chǎn)品,封頭采用整板下料后產(chǎn)生的余料較多,且形狀不規(guī)則,經(jīng)過與設(shè)計等相關(guān)部門研究,最終將產(chǎn)生的余料代替t10的Q235A配件,僅GQ70輕油罐車每臺車可節(jié)約超過40 kg原材料。

目前,本公司僅制備區(qū)所堆放的邊角余料已達數(shù)噸之多,導(dǎo)致材料積壓的原因有很多:1)板材采購不合理,導(dǎo)致在排料時無法提高利用率,形成余邊;2)下料產(chǎn)生的邊角余料沒有專人管理,長期積壓導(dǎo)致部分鋼板被壓在底下,再次使用時沒有人去翻板,直接使用整板切割,這樣很容易造成邊角余料的累積。針對上述一些情況,完全有必要建立邊角余料管理體系,把切割后產(chǎn)生的邊角余料按大小和原材料種類分類擺放在規(guī)定的區(qū)域,貼上標(biāo)簽,并做好登記,以備下次使用。

3.6 強化管理

提高材料的利用率是一個系統(tǒng)工程,涉及技術(shù)、生產(chǎn)、物流、采購等各部門,需要進行資源整合,從管理上進行調(diào)整:一是加強對材料的管理,根據(jù)排料情況,對板材進行合理定尺,從源頭上避免余料、廢料的產(chǎn)生;二是完善切割件的工藝定額,做到按定額發(fā)放切割板料,杜絕超額發(fā)放;三是強化監(jiān)管,主管部門應(yīng)對排料人員、板材管理人員、下料車間管理人員進行考核,強化員工的責(zé)任心;四是細化余料管理制度,對切割中無法避免產(chǎn)生的余料進行界定,針對余料的存放、再利用進行詳盡的規(guī)定;五是相關(guān)部門要做好監(jiān)督工作,加強員工的成本意識和責(zé)任感理念,堅持全員參與,深入細致地做好日常管理工作,為提高材料的利用率打下堅實的基礎(chǔ)[10]。

4 公司工藝定額的管理成效

本公司從2014年進行全面定額測算及管理工作以來,已經(jīng)初見成效,材料成本逐年減低,提高了產(chǎn)品的經(jīng)濟效益和市場競爭力。目前,材料定額工作進一步完善,各新造量產(chǎn)車型材料消耗工藝定額已初步完成,并已搭建到產(chǎn)品的制造BOM當(dāng)中,使生產(chǎn)部門能夠有效地限額發(fā)料,防止領(lǐng)用單位沒有標(biāo)準(zhǔn)領(lǐng)料,考核監(jiān)督材料有了技術(shù)依據(jù)。有了先進合理的材料消耗定額,才能使采購部門按照生產(chǎn)進度定時、定量地組織材料供應(yīng),為本公司原材料的采購及財務(wù)價格成本的核算提供可靠的依據(jù)。使生產(chǎn)部門合理、有序地按照產(chǎn)品訂單組織生產(chǎn),并可以在生產(chǎn)過程中,對消耗情況進行有效的成本控制,督促生產(chǎn)單位在原材料使用過程中千方百計地節(jié)約材料。在后續(xù)工作中,筆者將繼續(xù)用精益的管理理念,使工藝定額編制得更精確、更合理、更快捷,管理更有效,為本公司降低成本,提高效益,創(chuàng)造更高的價值。