轎車左、右內扶手注塑模結構方案可行性分析與設計

熊利軍,文根保,袁開波

(1.湖北航宇精工科技有限公司,湖北 襄陽 441022;2.中國航空工業航宇救生裝備有限公司,湖北 襄陽 441002)

0 引言

左、右內扶手是轎車的一種零部件,其注塑模的設計,首先必須進行左、右內扶手形體要素的可行性分析。此次再要根據每項形體分析的要素制訂出模具結構的方案,還需要對注塑模結構方案進行成型的左、右內扶手產生的缺陷進行預期分析,并需要將所有模具結構方案分析的結論進行協調。最后,才能是注塑模結構的設計和造型,只有這樣才能避免造成注塑模結構設計的失誤。

1 左、右內扶手的形體要素可行性分析

左、右內扶手是轎車的一種零部件,那就應該是屬于大批量生產的性質。右內扶手形體要素分析,如圖1(a)所示;右內扶手造型,如圖1(b)所示;左內扶手與右內扶手對稱。材料為:PA6+GF30,收縮率為1.004%。

圖1 左、右內扶手的形體要素可行性分析

右內扶手形體要素分析如下:右內扶手形體存在著 :Φ5.2 mm、Φ5.2 mm、2×Φ6.8 mm、4×Φ6.8 mm型孔要素與 2 mm×6 mm×2×R腰字型孔要素 ;2×2 mm×3 mm×5.5 mm 型槽要素[1];2×R1 mm 弓形高障礙體要素[2];還存在著正面外觀要素及大批量要素[3];上述形體要素是決定注塑模結構的要素。

2 左、右內扶手注塑模結構方案可行性分析

注塑模結構方案的制訂,是根據注塑件的形體要素來制訂的。只要能找出上述每項形體要素的解決措施,就能制訂出左、右內扶手注塑模結構方案,再要制訂出該模具方案成型加工時預測左、右內扶手缺陷的處置措施。

左、右內扶手可同時在一副模具中成型,該模具為一模兩腔。對于左、右內扶手周邊存在著R1 mm弓形高障礙體要素,可以在沿弧面切點處設置分型面來避開對注塑件脫模的阻擋。由于型孔要素的軸線平行開閉模方向,成型這些型孔的型芯可以鑲嵌在定模型芯中,利用定、動的閉合實現型芯的復位,模具的開啟實現型芯的抽芯。對于左、右內扶手內部型槽要素,只能采用斜推桿內抽芯兼脫模機構;注塑模除了斜推桿內抽芯兼脫模機構能進行注塑件的脫模還是不夠的,還需要在左、右內扶手背面增加若干頂桿的數量。由于頂桿和斜推桿都處在左、右內扶手背面,注塑件正面便無頂桿的頂痕,保證了左、右內扶手外觀要求。為了確保左、右內扶手外觀要求的澆口應設置為潛伏式點澆口。

由于提出上述注塑模結構方案是一一針對左、右內扶手形體要素所制訂的,并且能夠完全滿足對左、右內扶手成型加工的全部要求及注塑模的運動要求,注塑模結構方案是可行的。

3 左、右內扶手成型與澆注系統冷凝料脫模機構的設計

根據對左、右內扶手形體要素的分析,為了確保左、右內扶手外觀要求,選取了潛伏式點澆口,澆注系統由主流道、分流道、點澆口和冷料穴組成。

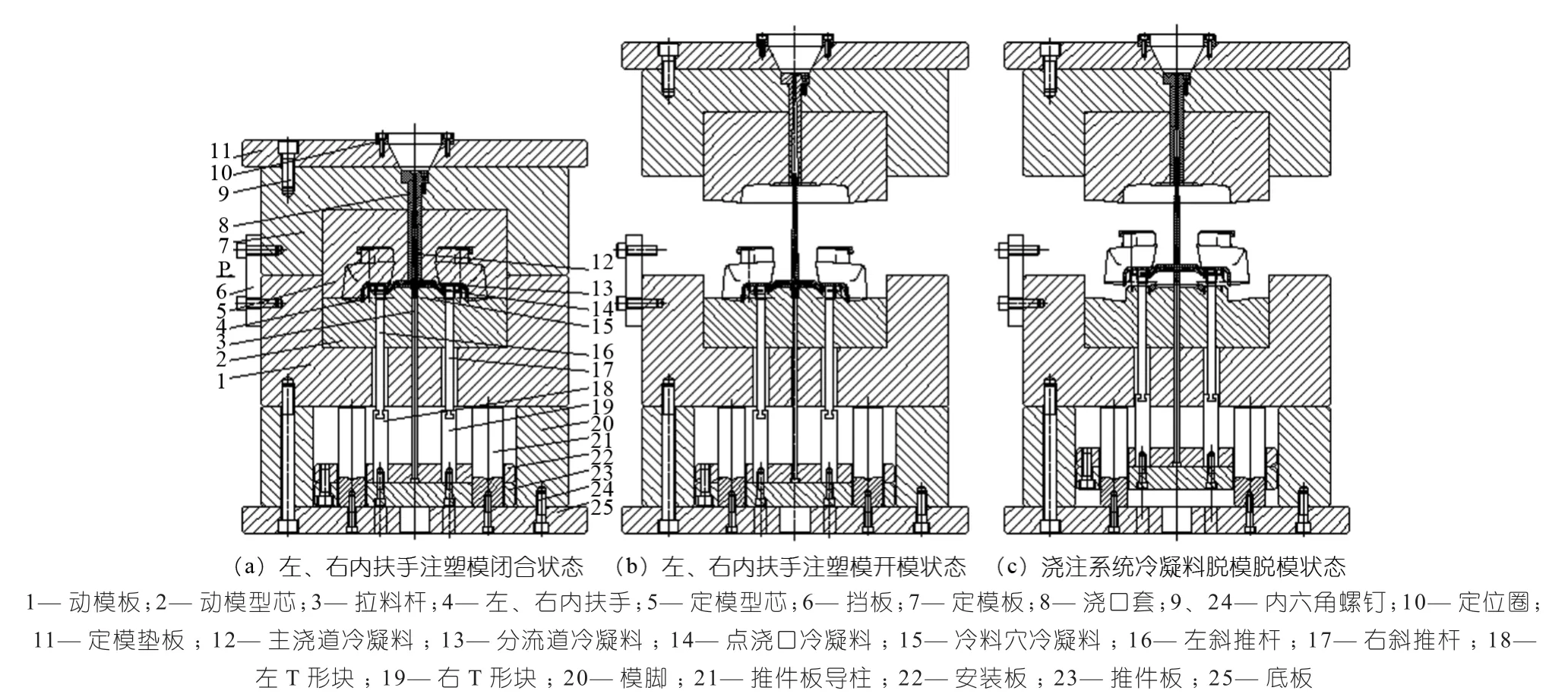

(1)左、右內扶手注塑模閉合狀態:如圖2(a)所示,當注塑模定模與動模閉合時,塑料熔體可通過注射機噴嘴進入澆口套中的主流道,再經分流道、點澆口、冷料穴進入模具型腔,冷卻成型為左、右內扶手和澆注系統的冷凝料。

(2)左、右內扶手注塑模開模狀態:如圖2(b)所示,當注塑模定、動模開啟后,澆口套9中的主流道冷凝料12、分流道冷凝料13和點澆口冷凝料14,在冷料穴冷凝料15的倒錐的拉扯下,可從澆口套9主流道和定模型芯5分流道中拉脫離。

(3)澆注系統冷凝料脫模狀態:如圖2(c)所示,當注射機頂桿頂著注塑模安裝板18、推件板19和拉料桿作脫模運動時,拉料桿3頂著冷料穴冷凝料與澆注系統冷凝料脫離動模的澆注系統型腔。與此同時,左斜推桿16和右斜推桿17分別在左T形塊18和右T形塊19的作用下進行左、右內扶手4的抽芯與脫模運動,眾多頂桿也同步進行左、右內扶手的脫模運動。

圖2 左、右內扶手成型與澆注系統冷凝料脫模

左、右內扶手在注塑模的開啟和脫模運動中,在拉料桿作用下可實現澆注系統冷凝料的脫模,從而保證了注塑模可自動進行注塑件循環加工。左、右內扶手在處斜推桿和眾多頂桿的作用下可實現脫模。

4 左、右內扶手注塑模型槽斜推桿內抽芯兼脫模機構的設計

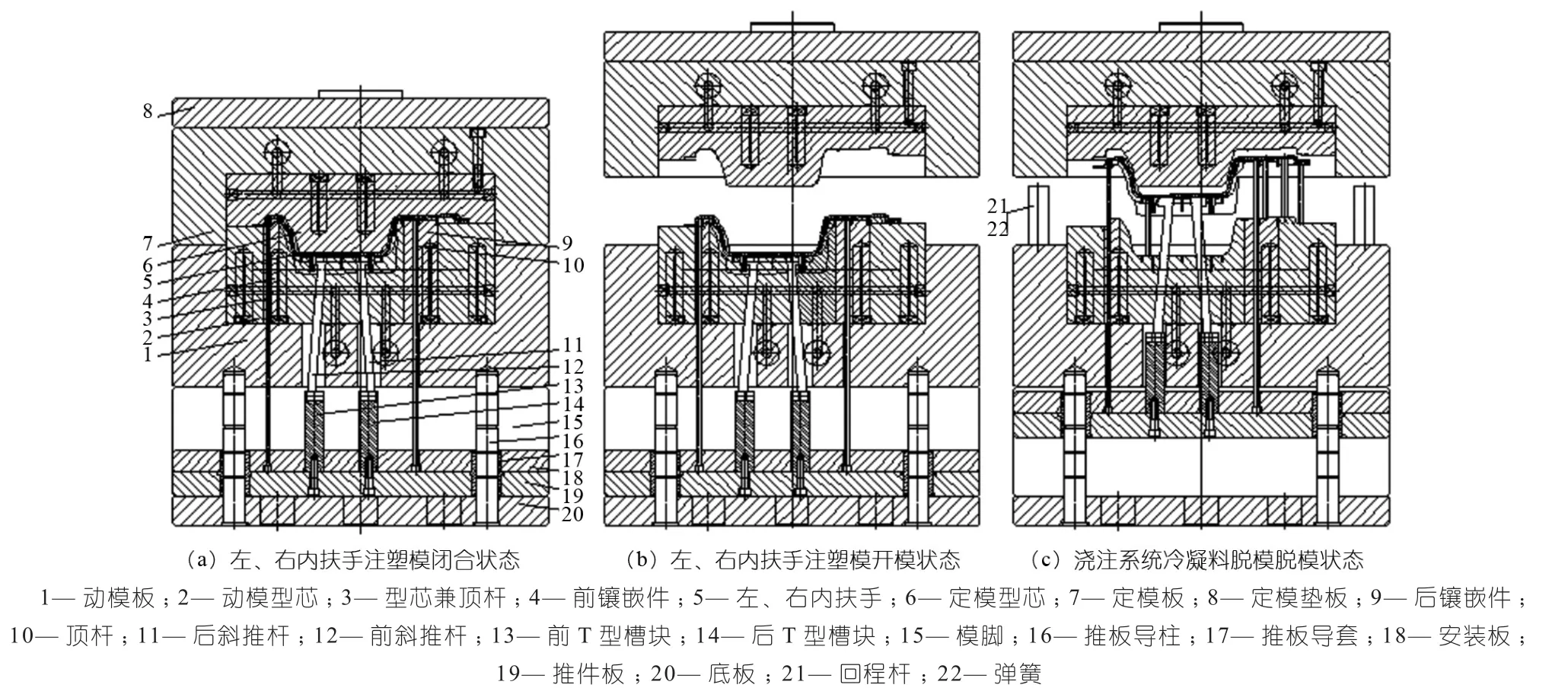

根據左、右內扶手形體要素的分析,左、右內扶手形體內部各存在2處型槽要素,注塑模需要采用斜推桿內抽芯兼脫模機構,才能消除成型型槽的型芯對左、右內扶手脫模的阻擋作用。

(1)左、右內扶手注塑模閉合狀態:如圖3(a)所示,當定動模閉合時,脫模機構在回程桿21和彈簧22的作用下復位;與此同時,后斜推桿11和前斜推桿12上端在動模型芯2的斜槽中可分別向下向左與向下向右移動,其下端隨著前T型槽塊13和后T型槽塊14下移分別在T型槽中向左與向右移動。當塑料熔體進入模腔冷卻后,可成型左、右內扶手5。

(2)左、右內扶手注塑模開模狀態:如圖3(b)所示,當定、動模開啟后,左、右內扶手的定模部分型腔被開啟,有利于左、右內扶手6的脫模。

圖3 左、右內扶手注塑模型槽斜推桿內抽芯兼脫模機構

(3)左、右內扶手的脫模狀態:如圖2(c)所示,當注射機頂桿推動注塑模的安裝板18、推件板19、后斜推桿和前斜推桿在動模型芯2的斜槽中作向右向左及向上的抽芯兼脫模運動。其下端分別在T型槽塊和后T型槽塊的T型槽中向右向左的移動。與此同時,眾多的頂桿10向上移動時可將左、右內扶手頂脫動模型腔。

前、后斜推桿在脫模過程中,是依靠動模型芯斜槽和前T型槽塊、后T型槽塊的T型槽的作用,可完成對左、右內扶手內部型槽型芯的抽芯兼脫模。并在眾多的頂桿協助下,可完成對左、右內扶手的脫模。由于前、后T型槽塊和頂桿作用于左、右內扶手的背面,它們的痕跡只能留在左、右內扶手的背面。左、右內扶手分別各有二處內部型槽要素,注塑模又為2處模腔。因此,注塑模有4處斜推桿內抽芯兼脫模機構。

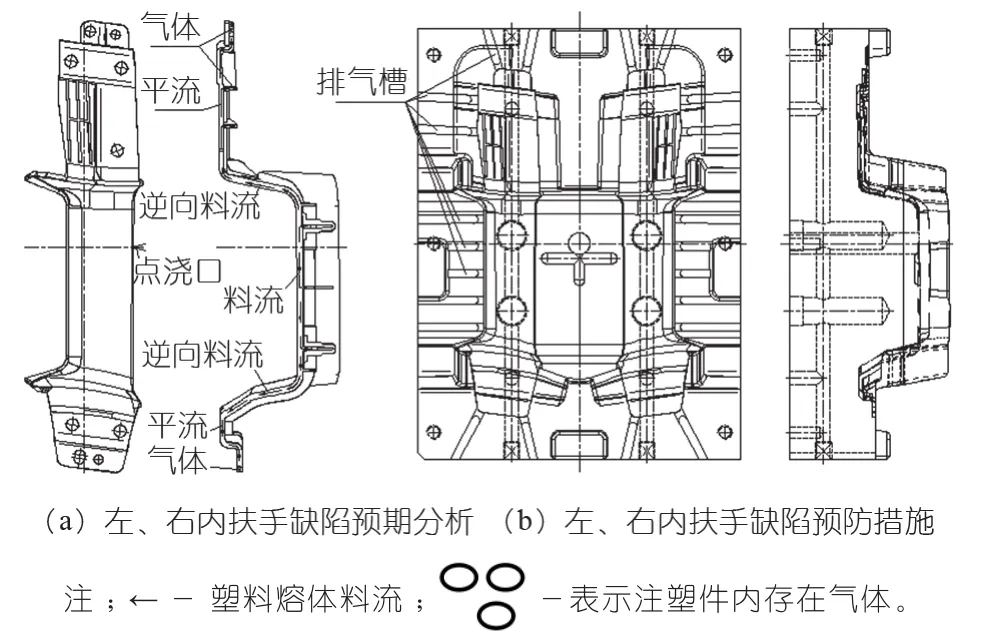

5 左、右內扶手注射成型缺陷預期分析

左、右內扶手呈弓架形狀,其高度達70 mm,導致澆口套中主流道長度超過140 mm,塑料熔體流程長所產生的溫降大便會產生許多缺陷。建議澆口套應外加裝電熱器,以保證進入模具型腔時的熔體溫度。如圖4(a)所示,由于塑料熔體是從下端經梯形腰壁型腔逆向流入上端,在逆流過程中使得模腔的氣體由料流趕到型腔的未端無法排出而產生填充不足或氣泡。另外,在塑料熔體逆流逐層填充過程中,塑料熔體溫度也是逐層降低,低溫塑料熔體形成冷凝分子團會滯留在流程中成為流痕,甚至還會產生其它的缺陷。為了消除這些缺陷,如圖4(b)所示,建議在定模型芯多處設置排氣槽,使得模腔的氣體容易排出而實現左、右內扶手的實體能充實塑料熔體。或者澆口設置在上端的兩側進料,注塑模料流可自上至下順流填充,不僅不會產生填充不足或氣泡,還可避免出現縮痕、流痕、熔接痕、銀絲和僵塊等缺陷。

圖4 左、右內扶手缺陷預期分析與預防措施

6 左、右內扶手注塑模結構設計

在制訂出了注塑模結構可行性方案和對左、右內扶手缺陷預期分析的基礎上,做到對模具結構和成型左、右內扶手缺陷心中有數之后,方可進行注塑模的結構設計或造型。

(1)模架:如圖5(a)所示,模架由動模板1、限位板6、定模板7、澆口套8、內六角螺釘9、16、18、定位圈10、定模墊板11、模腳12、推件板導柱13、安裝板14、推件板15、底板17、頂桿19、39、40、推板導套20、推板導柱21、導套30、導柱31、彈簧32和回程桿33組成。

圖5 左、右內扶手注塑模結構設計

(2)冷卻系統:如圖5(a)所示,定模冷卻系統,由定模型芯5和定模板中的冷卻水通道、密封件螺塞25、35、分流片24、“O”形密封圈36和冷卻水接頭37組成。動模冷卻系統,由動模板1和動模型芯2中的冷卻水通道、密封件螺塞27、43、分流片26、O”形密封圈42和冷卻水接頭41組成。

(3)脫模和脫澆注系統冷凝料機構:如圖5a所示,脫模機構,由安裝板、推件板、推件板導柱、推板導套、推板導柱和頂桿、組成。澆注系統冷凝料機構,由安裝板、推件板、推件板導柱、推板導套、推板導柱和拉料桿組成。

(4)回程機構:由安裝板、推件板、回程桿和彈簧組成,該機構可實現脫模和脫澆注系統冷凝料機構復位,有利于注塑加工能自動循環進行。

(5)導向構件:定、動模部分的定位和導向,由四組導柱和導套組成。脫模機構與模架的定位和導向,由四件推板導套和四組推板導柱及推件板導柱組成。

上述各種機構、系統、構件和零部件設計和制造的到位,才能確保左、右內扶手注塑模的設計和制造到位,最后才能確保左、右內扶手成型加工的合格性。