基于STM32的金屬管道弱磁信號采集系統設計

鄭華林,馮一夫,潘盛湖

(西南石油大學機電工程學院,四川成都 610500)

金屬管道常用于各種環境惡劣地區的原料輸送。由于外部環境的影響,金屬管道外壁易出現老化或腐蝕現象,使得其服役時長縮短,嚴重時甚至會出現裂紋或變形,直接導致金屬管道無法正常工作。若無法及時、有效地檢測出金屬管道因環境影響而產生的缺陷并進行維護,則會引發嚴重的安全事故,例如天然氣管道泄漏、油氣管道爆炸等。這不僅會導致資源浪費,而且會對自然環境造成嚴重污染,甚至對人們的生命安全產生巨大威脅。因此,選擇一種較為便捷、準確的檢測方法對金屬管道進行檢測是至關重要的。目前,常用的金屬管道無損檢測方法有超聲波檢測、射線檢測和漏磁檢測等。但是,對于不同的檢測條件和惡劣的地理環境,有些無損檢測方法并不完全適用,例如磁粉檢測(magnetic particle testing,MT)在檢測前須先對金屬管道充磁,檢測完再退磁,且磁粉探傷儀器體積大,不便于攜帶,操作煩瑣,從而導致檢測工作量大。基于此,周鶴[1]采用磁通門傳感器設計了基于μCOS(micro control operation system,微控操作系統)內核的數據采集系統,提高了數據采集的效率和對實時需求的適應性,但因受限于磁通門復雜的三維結構,在實現便攜和戶外檢測方面可能存在一些困難。李坤等[2]采用PC104工控機和DM7520數據采集卡設計了一種在線漏磁信號采集系統,并提出了小波分辨率分析方法,保證了數據的完整性和無損采集,但從設計的角度來看,該系統的搭建成本較高,在性價比方面可能需要進一步優化。陳薇[3]基于脈沖渦流檢測技術提出了一種金屬管道檢測系統的設計方案,實現了對金屬管道檢測數據的實時提取和分析,但是由于脈沖渦流檢測所特有的提離效應,使得檢測結果在精度上存在偏差。陸鵬等[4]利用HMC1021磁阻傳感器和AT89C2051控制器,實現了對地磁信號的二維采集,但在傳感器精度方面須稍作改進,且數據處理模塊的設計也有必要進行一定的優化。

為此,筆者以HMC1001、HMC1002磁阻傳感器為數據采集探頭,以STM32F407芯片為核心控制器,設計了一套弱磁信號采集系統,旨在將高精度的傳感器應用于數據采集系統[5],以實現檢測工序的簡化、降低成本以及三軸磁信號采集和戶外檢測[6]。

1 弱磁信號采集系統總體設計

1.1 弱磁信號采集原理

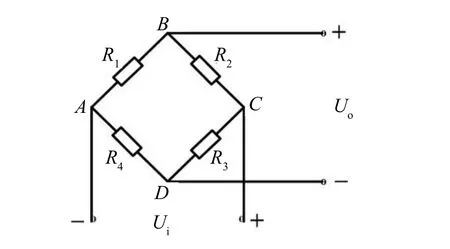

選用合適的磁阻傳感器,基于鐵磁構件在磁場中發生變化的各向異性磁阻效應來對磁信號進行采集。各向異性磁阻效應是指:磁性材料具有的各向異性使得其磁化方向由自身的易磁化軸、形狀和磁場方向決定[7]。當外加磁場的方向偏離強磁性材料內部的磁化方向時,強磁性材料的電阻減小,但當外加磁場的方向與強磁性材料內部的磁化方向平行時,其電阻幾乎無變化。磁阻傳感器的核心元件是惠斯頓電橋,如圖1所示。電橋中4個電阻(R1、R2、R3和R4)的初始阻值相等。當電橋的輸入電壓為Ui且存在外加磁場時,電橋中4個電阻的阻值發生變化,從而導致輸出電壓Uo改變。在一定范圍內,輸出電壓Uo與被測磁場強度成正比。根據這一原理,可對金屬管道的弱磁信號進行采集與分析。

圖1 磁阻傳感器的信號采集原理Fig.1 Signal acquisition principle of magnetoresistive sensor

1.2 總體方案設計

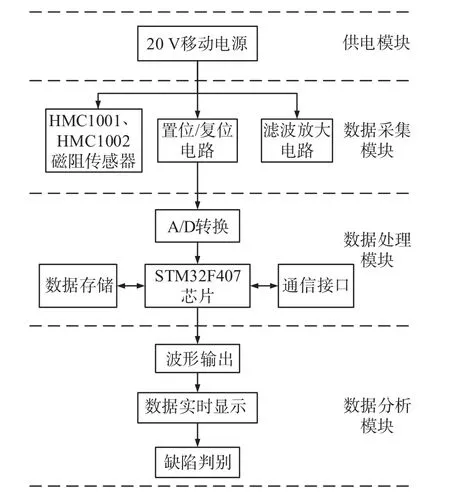

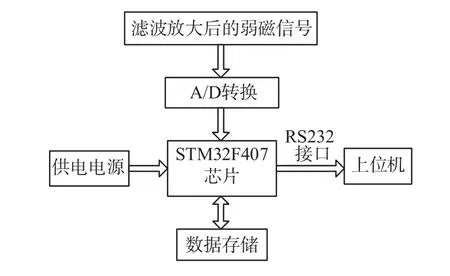

基于弱磁信號檢測技術,設計了弱磁信號采集系統,其主要由供電模塊、數據采集模塊、數據處理模塊和數據分析模塊組成,如圖2所示。

圖2 弱磁信號采集系統的總體結構Fig.2 Overall structure of weak magnetic signal acquisition system

弱磁信號采集系統有四大模塊。

1)供電模塊。基于便攜理念,采用20 V的移動電源來供電,方便用于戶外的管道檢測。

2)數據采集模塊。該模塊主要用于采集金屬管道的弱磁信號并進行濾波放大處理,采集的信號經通信接口傳輸至數據處理模塊。但在傳入數據處理模塊前,弱磁信號須進行A/D(analog to digital,模數)轉換。

3)數據處理模塊。該模塊主要負責弱磁信號的接收、處理、儲存和傳輸等任務[8],并通過通信接口將儲存的數據傳輸給數據分析模塊(即上位機)。

4)數據分析模塊。該模塊以上位機軟件為核心,負責對接收到的弱磁信號進行分析和后處理,并進行缺陷的定量分析。

2 弱磁信號采集系統的硬件設計

2.1 數據采集模塊

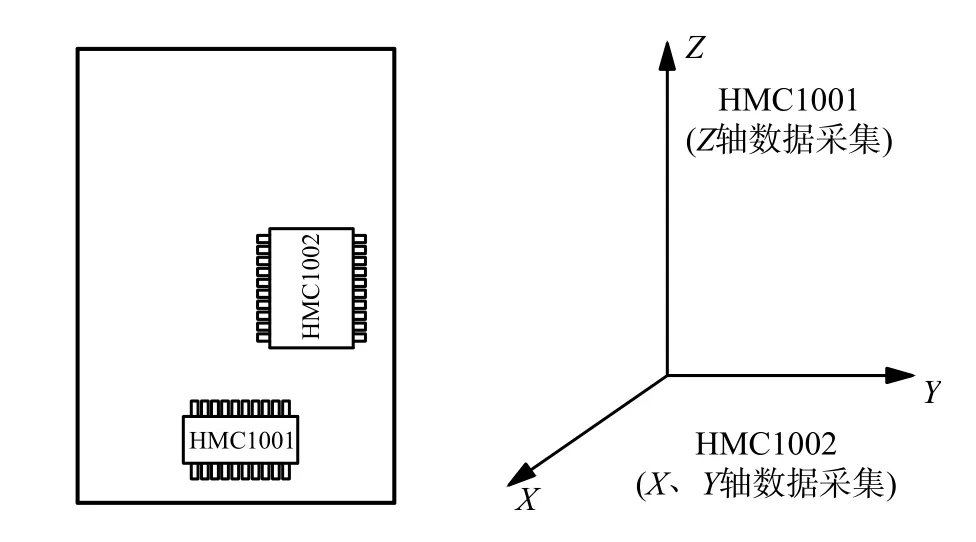

由于金屬管道的磁信號非常微弱,在對弱磁信號進行采集時,須采用高精度的磁阻傳感器。本文選用Honeywell公司生產的HMC1001、HMC1002磁阻傳感器[9-10],該類傳感器可將磁場轉換成差分輸出電壓,并能檢測到磁場強度低至3×10-9T的磁場[11],非常適合用于弱磁信號的采集。基于HMC1001、HMC1002磁阻傳感器構建三軸數據采集模塊,其數據采集方向如圖3所示。

圖3 三軸數據采集方向示意Fig.3 Schematic diagram of three-axis data acquisition direction

由于采集到的磁信號較為微弱且存在一些干擾信號[12],在數據采集模塊中設計了相應的濾波放大電路來對弱磁信號進行有源濾波和放大,以使采集到的信號更為平滑。所設計的濾波放大電路圖如圖4所示。經過濾波放大處理后的弱磁信號通過RS232接口傳輸給STM32F407芯片,以進行信號的二次處理。此外,數據采集模塊具有置位/復位功能,由STM32F407芯片激發,以保證磁阻傳感器的精度和數據采集的準確性[13],對應的電路圖如圖5所示。

圖4 濾波放大電路圖Fig.4 Filter and amplifier circuit diagram

圖5 置位/復位電路圖Fig.5 Set and reset circuit diagram

2.2 數據處理模塊

數據處理模塊主要包含A/D轉換、數據存儲和通信三大部分,是整個采集系統的關鍵模塊。在該模塊中,STM32F407芯片為核心控制器,它是由意法半導體(ST)公司開發的一種高性能微控制器[14],其最大工作頻率為168 MHz,可滿足數據處理的多種要求,同時搭配1 GB容量的NAND Flash為存儲器,可實現對采集的弱磁信號的臨時存儲。

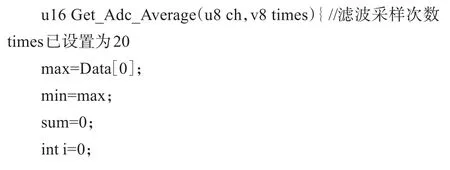

模擬信號只有轉換為數字信號后才能進行處理。在將存儲在數據采集模塊中的數據傳輸至數據處理模塊前,須先對濾波放大后的弱磁信號進行A/D轉換,然后將轉換所得的數字信號傳輸給STM32F407芯片以進行處理并存儲[15],最后通過RS232接口通信的方式將數據實時傳輸給上位機。數據處理模塊的設計框架如圖6所示。

圖6 數據處理模塊的設計框架Fig.6 Design framework of data processing module

3 弱磁信號采集系統的軟件設計

弱磁信號采集系統的軟件設計主要包括數據處理模塊的程序設計和上位機的軟件開發。由于采集的弱磁信號存在一定的干擾且存儲量大,須對弱磁信號進行濾波和壓縮處理,使得信號在提高抗干擾性的同時減少內存占用空間。經過處理后的弱磁信號通過上位機軟件在PC(personal computer,個人計算機)端實時顯示。

3.1 濾波模塊

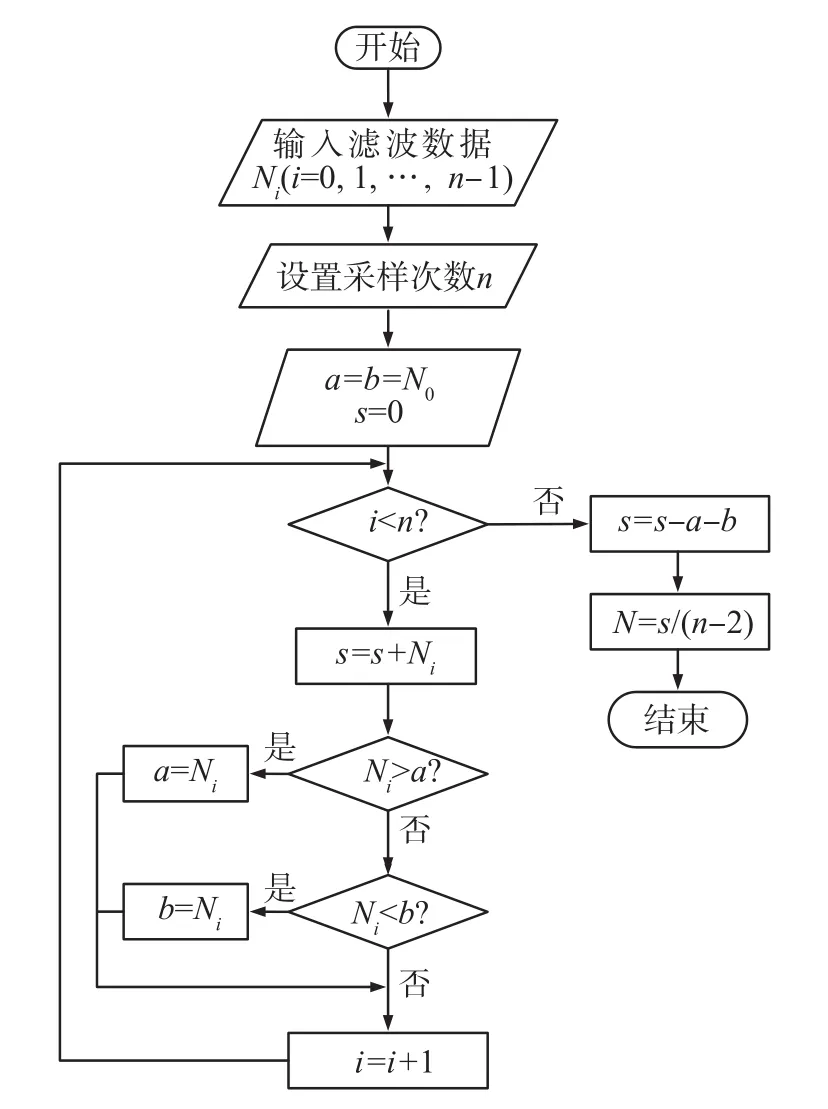

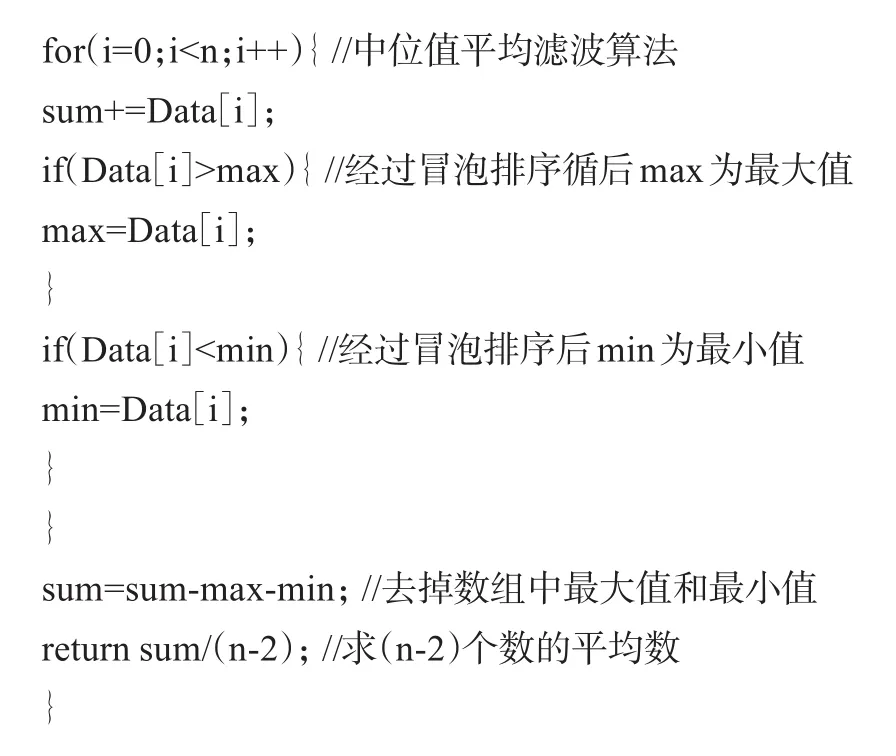

濾波模塊主要用于對接收到的弱磁信號進行濾波處理。通過對常用濾波算法的分析[16],本文設計的弱磁信號采集系統采用中位值平均濾波算法(也稱防脈沖干擾平均濾波算法)。該算法的核心思想是先對采集到的數據進行冒泡排序,剔除某一數組中數值最大和最小的元素,然后對剩余數據取平均值,并將所得結果作為可用值[17],具體流程如圖7所示。

圖7 中位值平均濾波算法流程Fig.7 Flow of median average filtering algorithm

本文選取采樣次數為20次,這樣可以極大程度地避免檢測時隨機干擾信號對檢測結果的影響。采用次數為20次時中位值平均濾波算法的主要程序如下:

3.2 壓縮模塊

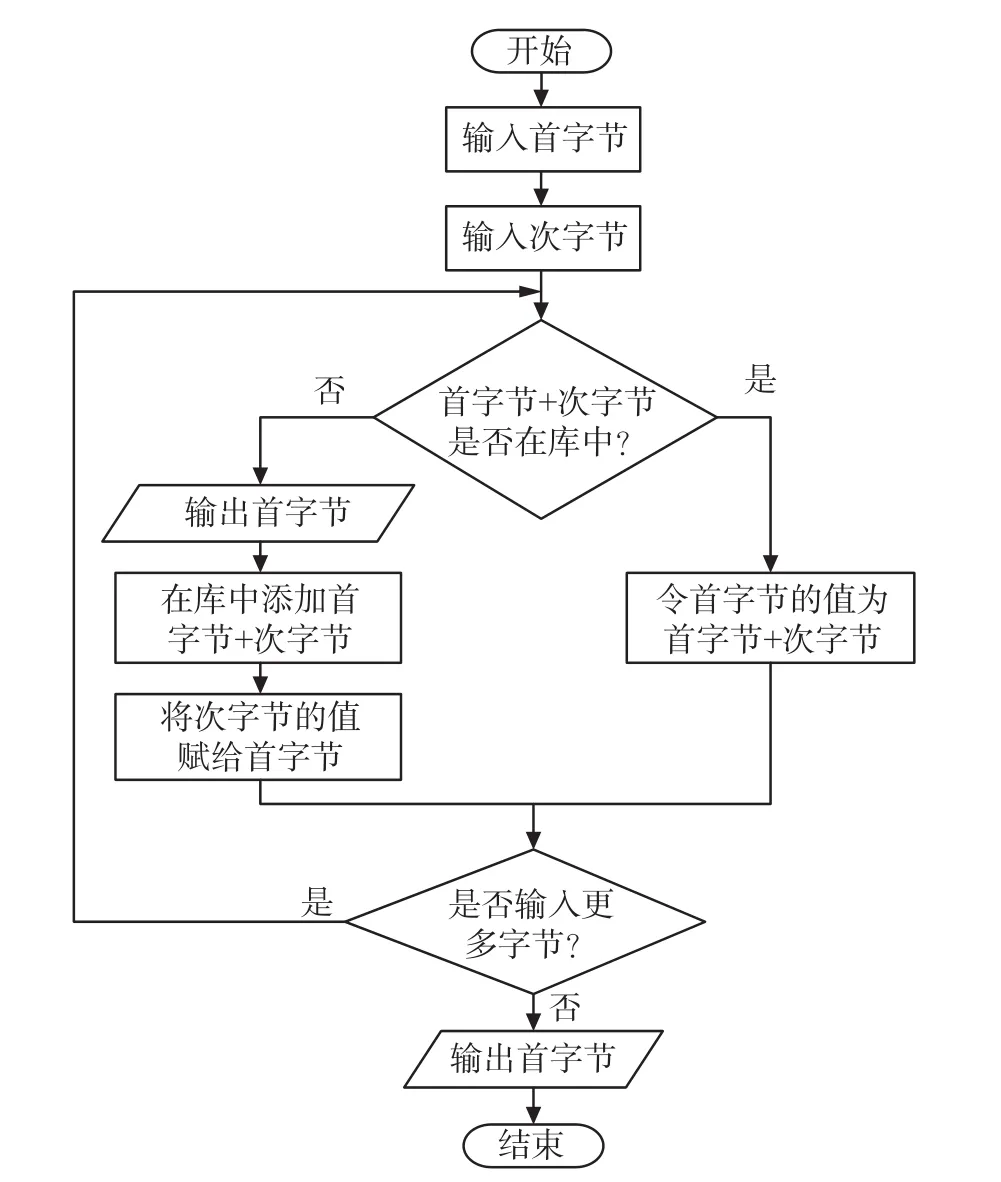

數據壓縮是指在不丟失信息的前提下,縮減數據量以減少存儲空間[18],從而提高數據的傳輸、存儲和處理效率,或者是按照一定的算法對數據進行重新組織,減少數據的冗余和存儲空間。本文設計的采集系統采用LZW(Lempel-Ziv-Welch)壓縮算法(即串表壓縮算法)來實現弱磁信號的壓縮[19],具體流程如圖8所示。

圖8 LZW壓縮算法流程Fig.8 Flow of LZW compression algorithm

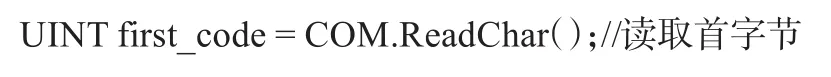

采用動態的字典建立方法[20-21],依次讀入原文件的字符序列,每次碰到新的連續字符串時就在字典中加入標示,當下次再遇到相同字符串時,即可用字典索引序號直接代替字符串,寫入壓縮文件中。LZW壓縮算法的主要程序如下:

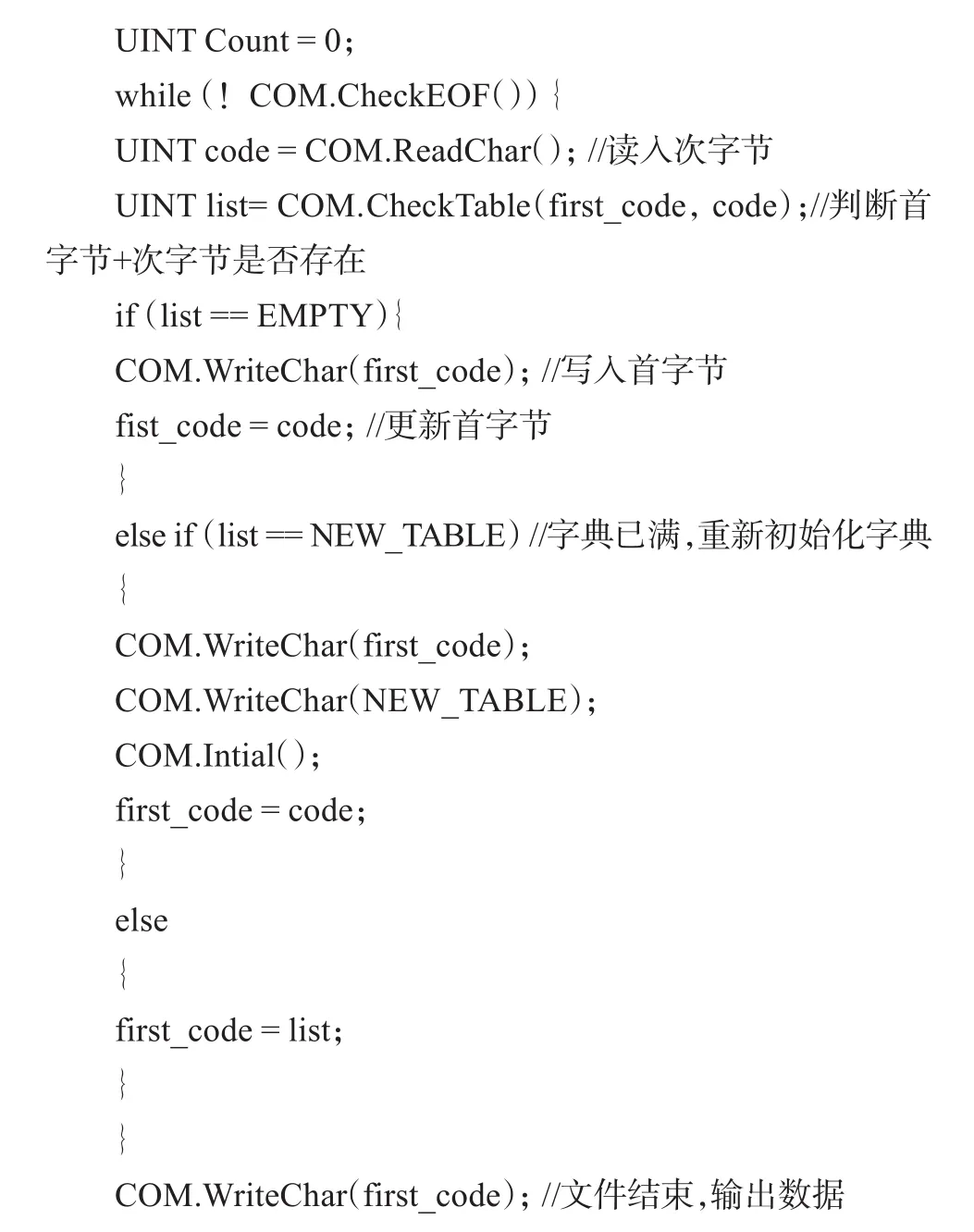

3.3 上位機軟件開發

上位機的軟件開發同樣采用模塊化設計方法。為了讓操作人員在現場檢測時更方便地操作采集系統并直觀地查看數據,須設計一個數據實時顯示界面。選用Visual C++軟件作為上位機軟件的開發平臺,通過面向對象編程,調用不同函數完成不同功能,其兼容性良好,可將采集的數據打包為一個.exe文件[22],符合現場檢測的要求。數據實時顯示界面的開發流程如圖9所示。

圖9 數據實時顯示界面的開發流程Fig.9 Development process of data real-time display interface

4 弱磁信號采集系統功能測試

4.1 測試條件

為了測試所設計的弱磁信號采集系統的性能,選取一根長度為2 000 mm、外徑為80 mm、壁厚為10 mm的金屬管道進行現場檢測。距離金屬管道右端744.5 mm處因所受壓力過大,出現了輕微凹陷,存在應力集中問題,如圖10所示。

圖10 現場測試用金屬管道Fig.10 Metal pipe for field testing

采用三軸數據采集模塊對金屬管道的弱磁信號進行采集。首先,確定磁阻傳感器的連接是否正確,并檢查磁阻傳感器與通信接口的傳輸狀態是否正常;然后打開數據實時顯示界面,點擊“開始采集”,對缺陷管道的弱磁信號進行采集;最后,對采集到的弱磁信號進行存儲。在整個采集過程中,磁阻傳感器距管道正上方100 mm水平放置(與管道平行),其移動速度保持在0.1 m/s左右。當進行多次檢測時,應保證磁阻傳感器的初始位置一致。圖11所示為金屬管道弱磁信號采集現場。

圖11 金屬管道弱磁信號采集現場Fig.11 Acquisition field of weak magnetic signal of metal pipeline

4.2 測試結果

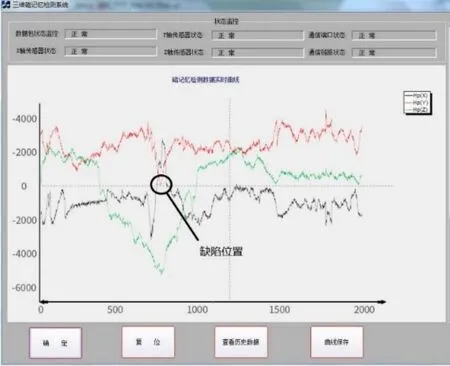

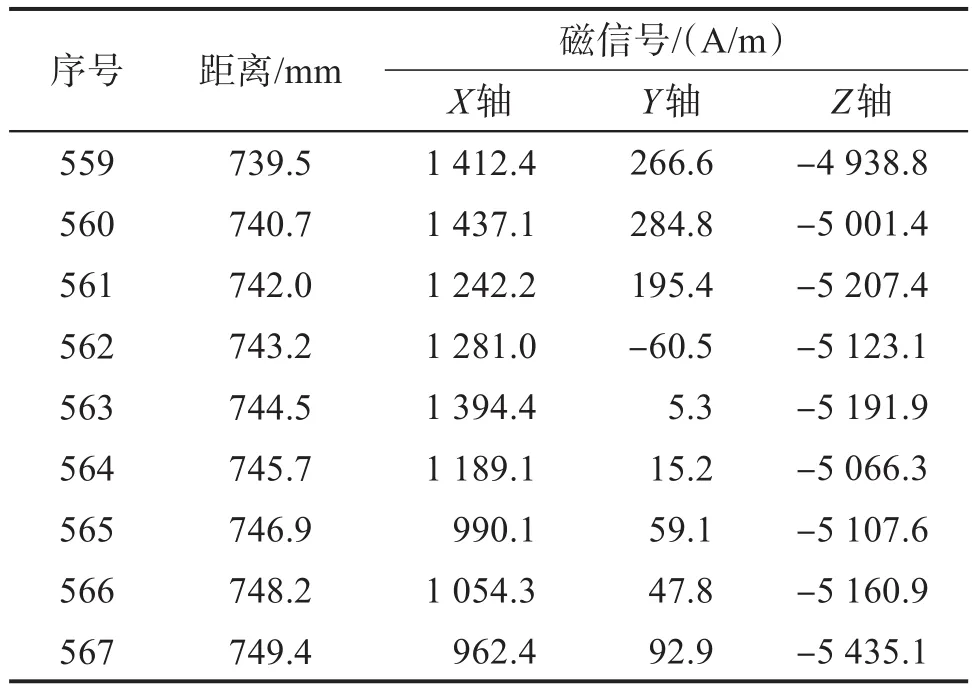

依據上述流程完成金屬管道弱磁信號的采集后,弱磁信號經RS232接口傳輸給PC端,以波形的形式實時顯示,如圖12所示。截取金屬管道缺陷附近的實時弱磁信號,如表1所示。表中序號為從金屬管道右端開始,每隔0.013 m進行編號。

圖12 金屬管道弱磁信號對應的波形Fig.12 Waveform corresponding to weak magnetic signal of metal pipeline

表1 金屬管道缺陷附近的弱磁信號Table 1 Weak magnetic signal near metal pipeline defect

根據俄羅斯動力診斷公司的金屬磁記憶檢測缺陷判定標準[23-24],當金屬管道某一部位存在應力集中缺陷時,X軸的磁信號會出現峰值,而Y軸的磁信號出現過零點。從表1中可以得出,通過檢測得到的缺陷位置位于距金屬管道右端744.5 mm處,與實際缺陷位置一致,實現了對金屬管道缺陷的準確定位。此外,數據實時顯示界面顯示,經LZW壓縮算法處理后的弱磁信號的數據大小由68 752個字節壓縮至12 780個字節,壓縮率為18.59%,大大節省了存儲器的占有空間。

5 結 論

1)金屬管道弱磁信號采集系統基于弱磁信號檢測技術,以HMC1001、HMC1002磁阻傳感器為數據采集探頭,以STM32F407芯片為核心控制器,完成了數據采集、數據處理和數據分析的同步操作,并實現了數據的實時顯示。

2)將中位值平均濾波算法和LZM壓縮算法引入弱磁信號采集系統,實現了在對弱磁信號進行濾波處理的同時對數據進行壓縮,不僅提高了信號的抗干擾能力,也節省了存儲空間。

3)經過實際調試,弱磁信號采集系統的設計符合預期,可實現戶外檢測,無需煩瑣的工序且能實時檢測,改善了現有采集系統簡潔性不足的問題,具有實際應用價值。本文采集系統的成功經驗可以推廣到其他的數據檢測系統上。