基于變密度方法的導引頭拓撲優化設計和振動仿真分析

楊雪

(1.西南電子技術研究所,成都 610000;2.四川省空天電子裝備環境適應性技術工程實驗室,成都 610000)

引言

導引頭是制導裝備的重要組成,可以完成導彈對打擊點的準確命中。隨著制導裝備力學環境適應性的提高,導引頭面臨的振動量級也大幅提升,在大量級的振動激勵下要保證結構不發生破壞,同時保證結果的輕量化,常用的工程方法是依據工程經驗進行初步結構設計,然后通過振動仿真或實驗判斷容易發生損壞的結構或設計裕度過大的結構,通過增減材料實現結構的優化設計,這種設計方法一般需進行迭代優化,設計效率低,設計成本高。

拓撲優化是近年來快速發展的一種結構優化方式,通過事先設置約束條件和目標條件可以尋求最優的結構布局方法,從而實現較為精準的結構優化設計,提高設計效率,減小設計周期。目前拓撲優化已被應用于多種裝備的結構優化設計。劉磊等[1]分別以基頻最小值和質量最小為約束條件和目標條件,實現了對振動臺臺面的拓撲優化設計,試驗結果與仿真結果基本相符。陳丁等[2]以孔洞填平的工作臺為結構基礎,采用拓撲優化的方式優化了機床工作臺的一階模態頻率,避免其與最大轉頻形成共振。胡兵等[3]以靜力激勵下應力符合要求為約束條件,重量最小為目標條件,對起重機轉臺進行了拓撲優化,使轉臺重量減低12 %。張聰等[4]對七種工況下船體結構的應力進行了分析,并通過拓撲優化方法優化了船體橫艙壁的結構,得到了工況對拓撲優化結果的影響規律。宋占杰等[5]對機架工作臺進行了拓撲優化,實現了工作臺的重量和最大等效應力的減小。但是,有關導引頭的拓撲優化研究很少,導引頭連接孔較多,需將這些連接孔設為邊界條件,保證拓撲優化不破壞連接孔的形狀大小。

本文以某型導引頭作為研究對象,把導引頭承載件作為拓撲優化對象,首先建立導引頭承載件除連接孔外的孔洞填平基礎模型,將連接孔設置為邊界條件,以前六階模態變化不超過15 %為約束條件,重量最小為目標條件,采用變密度方法進行拓撲優化。然后以導引頭真實振動激勵為邊界條件進行振動仿真,并對優化前后模型的應力進行對比研究。

1 理論基礎

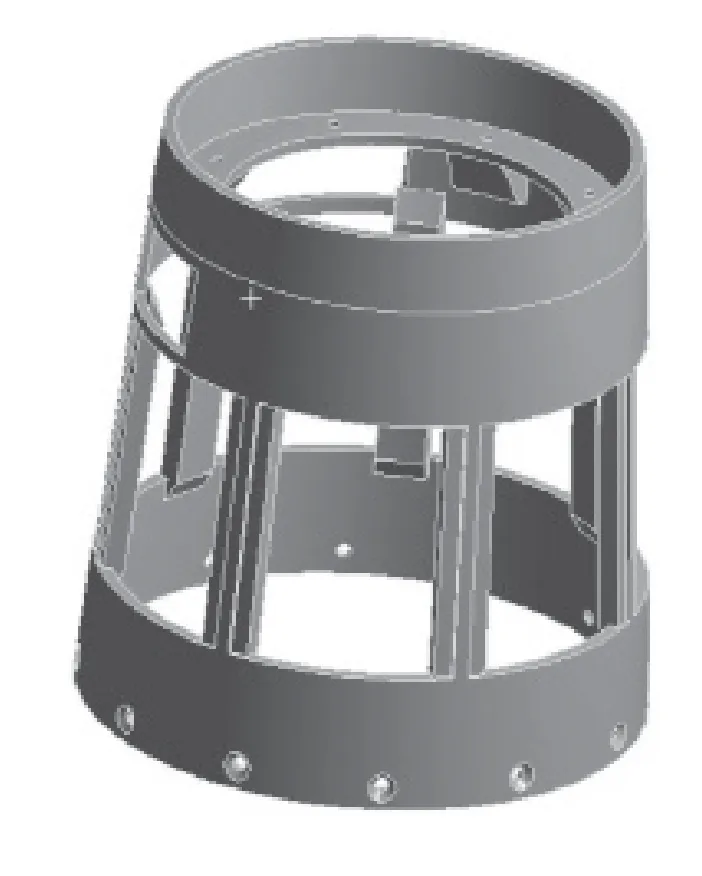

本文采用變密度法[6-8]進行拓撲優化,其理論模型為

式中:

ρi(i= 1,2,...,n)—第i個單元的相對密度;

Vi—第i個單元的體積;

V0—原始體積;

α—體積減少的百分比;

f(ρ)—目標函數;

g(ρ)—約束函數。

2 導引頭幾何結構和有限元模型

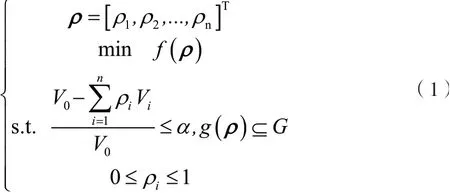

導引頭結構由導引頭前端、導引頭承載件、電子器件、負載組成,由于導引頭前端在本文中按分布質量表示,所以圖1中不再展示。其中導引頭承載件連接導引頭前端,承載電子器件和負載,是最重要的承力件,因此對導引頭的拓撲優化設計主要是對導引頭承載件進行拓撲優化。本次優化是在導引頭承載件重量最小的目標下,保證前六階模態減小不超過15 %且連接孔不參與拓撲優化,并實現導引頭振動激勵下應力滿足許用要求。

圖1 導引頭結構示意圖

除印制板以外的導引頭結構材料均采用鋁5A06。模型網格由四面體單元生成,網格單元數為205 205,節點數為352 126,如圖2所示。固定位置為導引頭尾部的一圈沉頭孔。

圖2 導引頭網格示意圖

3 導引頭承載件的拓撲優化

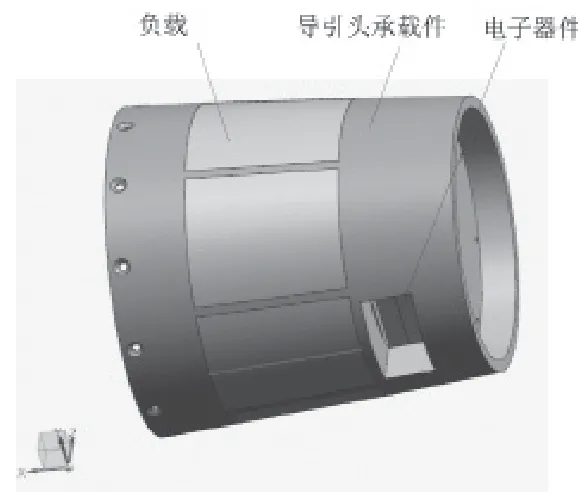

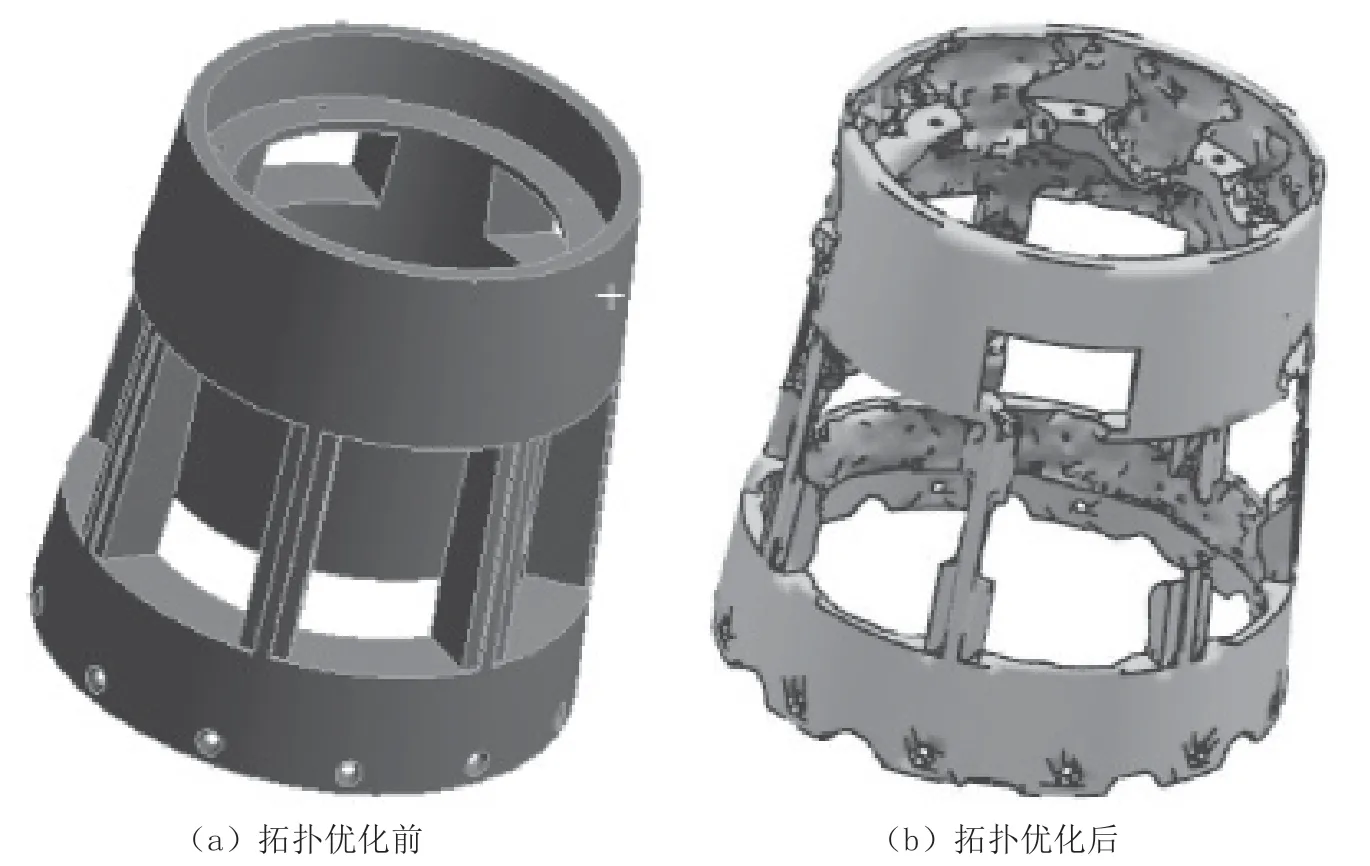

基于ANSYS-WORKBENCH的topology optimization模塊進行導引頭承載件求解計算,設置不變的邊界條件主要有導引頭尾部的一圈沉頭孔和上部的一圈掛模塊的孔,優化前的導引頭承載件模型如圖3(a)所示,優化后的導引頭承載件模型如圖3(b)所示。可見優化后的模型壁厚整體變薄,懸掛電子器件的臺階只需在安裝孔下加固,兼顧加工型和實用性,得到導引頭承載件最終外形如圖4所示。重量由27.4 kg降為10 kg,重量減小63 %。前六階模態差異如表1所示,可見模態差異不超過15 %,能滿足設計要求。

圖3 導引頭承載件拓撲優化前后外形對比

圖4 導引頭承載件最終外形

4 優化前后模型振動激勵應力結果

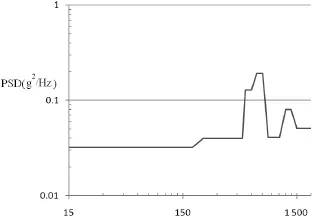

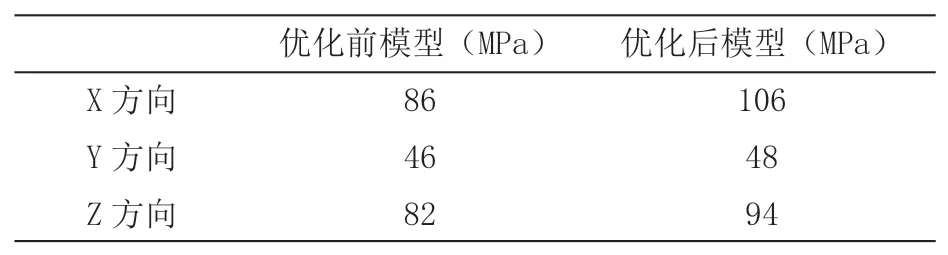

振動激勵條件如圖5所示,其應力如圖6所示,在固定孔面、線面接觸區域等位置會由于局部非真實應力集中使結果應力值偏大,因此,在提取設備上的應力時遠離了這些區域。優化前最大應力出現在導引頭尾部固定的沉頭孔上,最大應力為86 MPa,鋁5A06的屈服極限約為160 MPa,對應的安全系數為1.9,發生損壞的可能性較低。優化后最大應力出現在導引頭承載件上部方孔附近,最大應力為106 MPa,對應的安全系數為1.5,優化后的模型雖然應力增大,但是依然滿足材料的許用應力要求。其他部件應力變化不大。優化后承載件應力均勻度和材料安全裕度優于優化前,可見采用本文的拓撲優化方法使導引頭結構分布更合理。

圖5 振動激勵條件

圖6 振動激勵等效應力云圖

表2 振動激勵等效應力最大值

5 結論

本文采用有限元方法和變密度拓撲優化方法實現了導引頭的輕量化設計,對比拓撲優化前后的導引頭模態、重量、振動應力結果,得到以下結論:

1)拓撲優化前后,導引頭重量減小63 %。前六階模態差異模態差異不超過15 %,可見本文的方法達到預期,能保證結構剛度前提下實現結構輕量化設計。

2)拓撲優化前后,導引頭實際振動激勵下的導引頭承載件應力增大,但依然滿足材料的許用應力,其他部位應力變化不大,可見輕量化后的導引頭承載件實現了良好的支撐作用。

3)仿真結果顯示雖然各部位材料均有減少,但是連接孔依然完整保留,驗證了本文優化方法能實現連接孔不參與優化。