漿液循環泵電機高速動平衡振動故障處理

戈建新,陶有宏,郝慶豐

(淮滬煤電有限公司田集發電廠,安徽 淮南 232098)

0 引言

火力發電廠輔機是電廠安全穩定運行的重要保障設備,轉動機械振動故障是各類型輔機最為常見、較難處理的機械故障。就汽輪機振動故障而言,大約60 %以上振動故障為質量不平衡故障,可通過高速動平衡予以解決,剩余40 %的振動故障中也有20 %的故障雖然不是不平衡故障,但仍可以通過動平衡予以解決或緩解,因此汽輪機高速動平衡可解決約80 %的振動故障問題[1-2],此數據對輔機也相差無幾。輔機動平衡工作可作為一種常用、有效的消振手段,國內大型火電廠已具備輔機動平衡的技術與硬件設備,而且輔機數量多、運行關鍵,出現問題可能會嚴重影響機組安全穩定運行,甚至于停機或非停非減。華電鄒縣電廠、外高橋電廠等在振動分析方面技術力量較為領先[3-4]。生產現場對于輔機振動故障常用的處理措施是加固支撐系統以增加其剛度,由于輔機振動評價都是在非旋轉部件上測量與評價,因此加固措施確實可以應對大部分輔機振動故障。但加固措施并未減少振動激振力,沒有從根本上消除振動故障,如果不從根本上減小激振力而一味加固支撐系統,容易造成軸承溫度升高、壽命降低,嚴重時造成轉動部件損壞。華電鄒縣電廠曾通過現場高速精準動平衡措施有效延長滾動軸承壽命。

動平衡前振幅大小決定了動平衡工作的難易程度,振幅越小,振幅與加重質量的線性關系越差,動平衡消振難度越大。因此通常將振幅處于合格范圍內但振幅偏大的工作轉速下的動平衡處理工作稱為精準高速動平衡[1-2]。下面詳細介紹了淮滬煤電有限公司田集發電廠首次引進輔機高速動平衡技術,進行4號機漿液循環泵D電動機風扇端精準高速動平衡工作的數據分析與處理過程,成功將電機振幅從35 μm降至13 μm,其計算過程和經驗數據可為同類型設備動平衡工作提供經驗借鑒。

1 設備及振動故障概況

振動數據采集設備采用的是上海數可測控儀器有限公司生產的8通道SK9172型振動分析儀,±5 V輸入范圍,102 dB動態范圍,每個通道均可提供ICP供電;采用美國國家儀器NI公司數據采集硬件,其配置SKVMA旋轉機械振動分析、監測軟件包,配備8個美國本特利330500壓電式振動速度傳感器,靈敏度4 mV/(mm/s),頻率響應范圍4.5~5 000 Hz;采用美國蒙那多R0S光電鍵相傳感器,其測量范圍1~250 000 r/min,最大測量距離90 cm、測量最大傾角45°。

淮滬煤電有限公司田集發電廠4號機組脫硫工程采用石灰石—石膏濕法、一爐一塔脫硫裝置,脫硫塔內共設四層漿液噴淋層,每一噴淋層對應布置安裝1臺漿液循環泵。4號機漿液循環泵D電動機參數見表1。

表1 4號機漿液循環泵D高效三相異步電動機參數

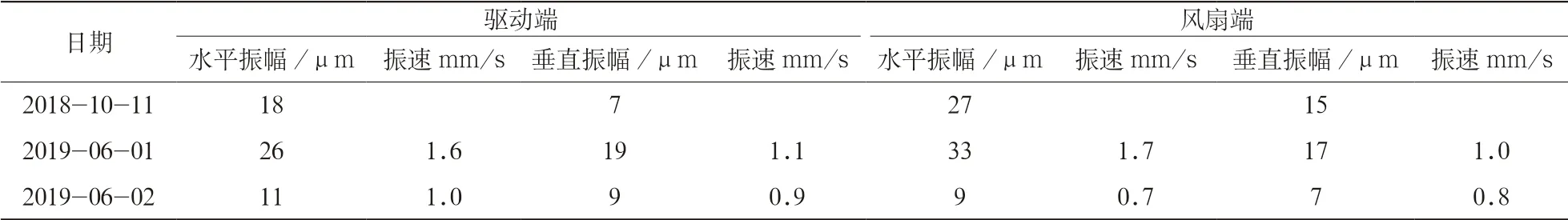

該泵電機于2018年10月返廠檢修結束,電機單試最大振動27 μm;2019年6月電氣專業檢查發現電機振動偏大,停運轉檢修,電機單試最大振動33 μm,6月2日,在風扇未裝情況下短時間電機單試最大振動11 μm,具體振幅、振速數據見表2。

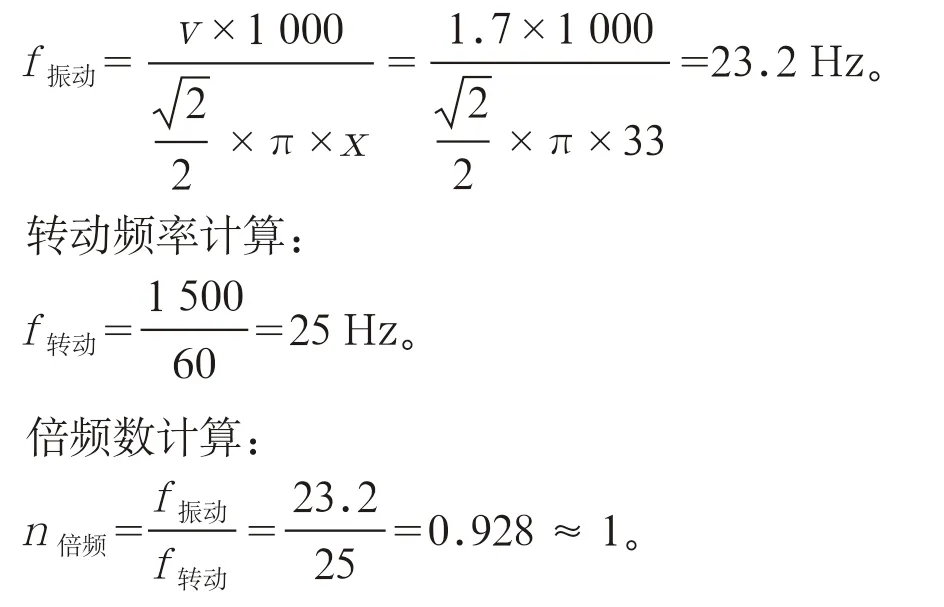

由表2數據可推測風扇葉輪存在較大質量不平衡,是造成電機單試時風扇端振動偏大的主要原因。另外也可通過簡單計算進行振動分析,取電機單試時振動最大測點(風扇端水平)數據進行計算,振幅x=33 μm,振速v=1.7 mm/s,根據倍頻計算公式[5]計算如下:

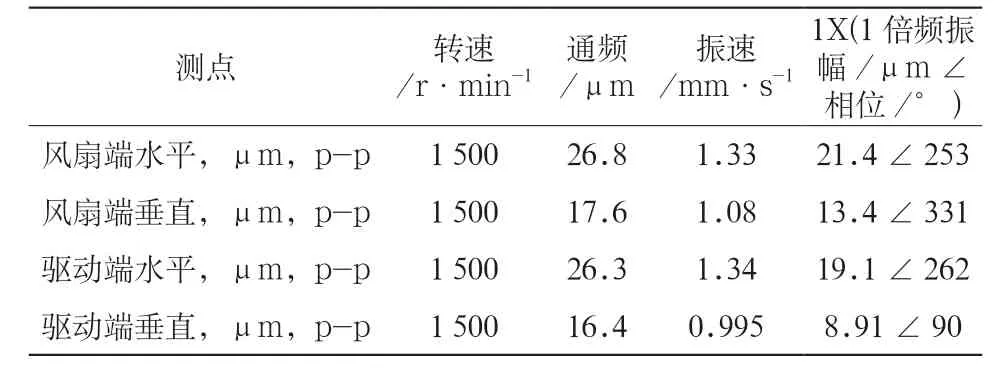

表2 動平衡前測振儀測量數據

振動頻率計算:

由此可知振動主頻率大約為1倍頻,上述公式是在沒有振動分析儀時,用普通測振儀測量分析振動頻率的有效公式。1倍頻的振動故障通常為基礎剛度差,轉子質量不平衡,剛性聯軸器輕微張口不對中,而剛性聯軸器外圓不對中為2倍頻,滾動軸承內外圈和滾子故障和支撐系統松動為高頻振動,滾動軸承保持架故障為低頻振動,電動機電磁力振動故障通常為電極對數倍頻,齒輪組故障為齒輪嚙合頻率及轉速頻率變頻帶,風機水泵流體激振則為葉片通過頻率[5]。

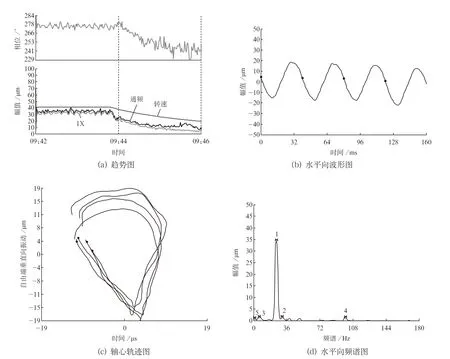

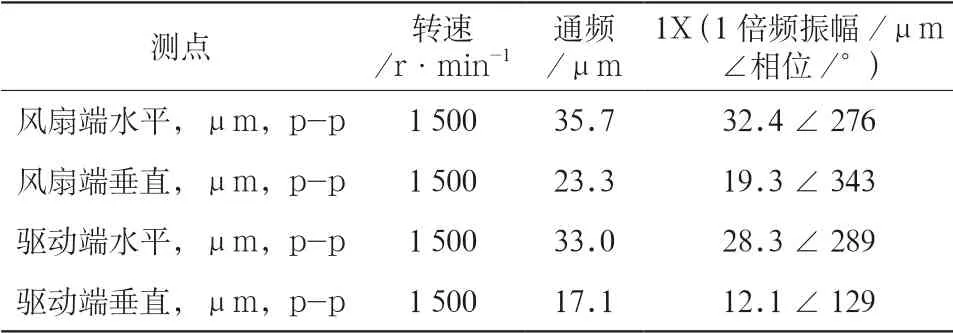

2019-06-05,使用SK9172振動分析儀進行數據測量,最大值為風扇端水平向35.7 μm,具體數據及譜圖見表3和圖1。由表3可知,風扇端為振動最大點,水平與垂直向相位差為343°-276°=67°。由于現場水平、垂直兩個振動傳感器安裝夾角小于90°,故此相位差接近水平、垂直兩個振動傳感器的方向夾角。圖1中趨勢圖可知通頻振幅與一倍頻振幅、相位隨運行時間變化穩定,頻譜圖顯示為振幅最大頻率成分為一倍頻(一倍頻又稱基頻、轉頻、1X),與上述公式計算結果一致,水平向時基圖(又稱波形圖)呈平滑規則正弦波,軸心軌跡圖近似橢圓狀,符合轉子動不平衡振動故障特征,嘗試采用精準動平衡降低一倍頻振幅。

圖1 動平衡前振動分析儀測量譜圖

表3 動平衡前振動分析儀測量數據

2 振動數據處理及動平衡過程

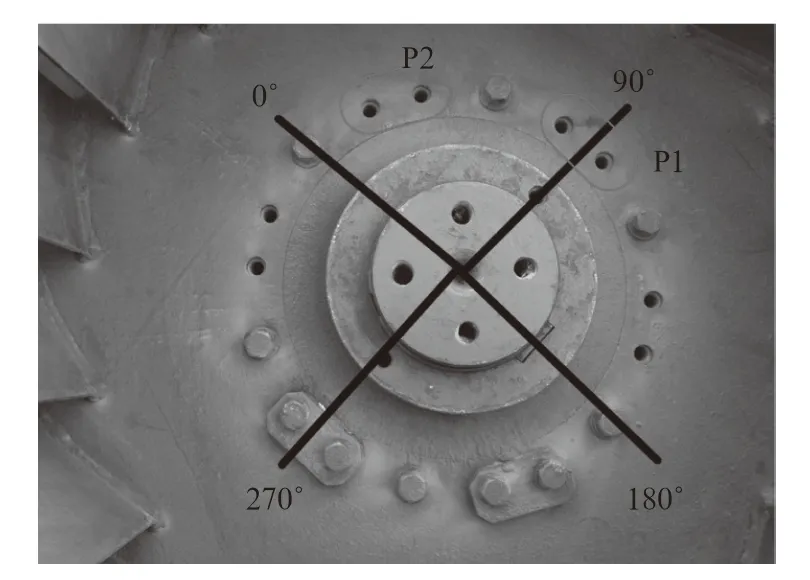

在沒有以往加重數據的情況下,首次試加重重量的確定較困難,加重太大容易引起振幅增大,影響動平衡工作的繼續進行,加重太小則無法準確計算加重影響系數,可借鑒同類型設備歷史經驗數據,提供大致加重影響系數。因此該電機加重前咨詢某電科院振動所經驗數據,得知類似大小的電動機,影響系數大約為50 g,加重重量影響10 μm,30 μm需加重150 g。另一種方法是根據加重平面原加重塊大小,估算加重數量級,此方法需要設備上原來已經有加重塊,如沒有加重塊則此方法不適用。該電動機風扇端恰好有兩個平衡塊,加重前取下其中一個平衡塊稱重約290 g,與某電科院建議加重數量級相同,相位及原有平衡塊分布情況見圖2。輔機轉子屬于剛性轉子,理論上機械滯后角(機械滯后角為振動相位與轉子不平衡力方向的差值)為零,振動相位即為質量不平衡方向,振動相位減去180°即為加重相位,此次振動最大測點為風扇端水平,1X振動為32.4 μm∠276°,因此加重相位選擇276°-180°=96°。考慮到電機風扇的實際情況和平衡塊制作的最終重量,首次加重146.5 g∠90°(位于圖2 P1處)。6月5日下午試加重后啟動,測量振動數據見表4。

圖2 原平衡塊分布及兩次加重位置

表4 試加重后振動測量數據

根據加重前后風扇端水平向1X振動數據、加重重量及相位,計算影響系數及最終加重重量:

影響系數計算:

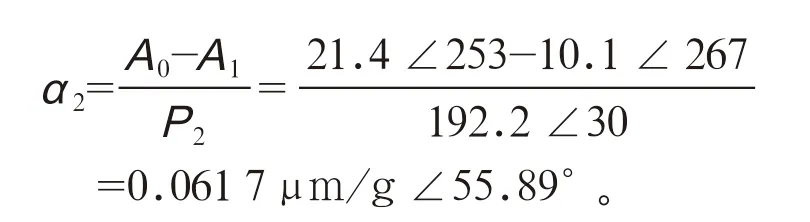

最終根據現場實際情況調整加重192.2 g∠30°,(位于圖2 P2處),加重后啟動測量風扇端水平向通頻振動最大值13 μm,1X振動為10.1 μm∠267°,根據第二次調整加重前后數據計算可得影響系數:

α1與α2相差較大,由影響系數的物理意義可知,α1的模取倒數后可得92 g加重重量影響10 μm,滯后角36.7°;α2的模取倒數后可得162 g加重重量影響10 μm,滯后角55.89°,振幅已減小到非線性范圍,繼續調整加重量已經沒有意義,且振動分析儀顯示相位跳變嚴重,無法讀取準確相位數據,趨勢圖也不穩定,動平衡結束。

3 結論

通過本次動平衡過程可知,該型電動機風扇端加重平面對驅動端軸承水平向的加重影響系數約為100 g重量影響10 μm,機械滯后角約為40°,可為以后同型輔機動平衡工作提供參考借鑒。輔機轉子雖屬于剛性轉子,但機械滯后角可達40°,由此可見實際中輔機轉子滯后角與理論可能存在偏差,該偏差與系統正交剛度即系統阻尼大小有關。