謙比希銅礦西礦體大盤區長距離多進路采場智能通風管控系統

李 輝李占炎李 浩王洪江秦 帥王天鑫楊清平

(1.中色非洲礦業有限公司;2.北京科技大學土木與資源工程學院)

本研究重點對謙比希銅礦西礦體大盤區長距離多進路采場通風系統進行優化布置。同時,將通風系統與礦山信息化系統融合,實現不同工藝環節需風量的智能化調節控制,為采場生產創造良好的作業環境,并在實現管理提升基礎上達到降本增效的目的。

1 采場局部通風方案

1.1 通風方案設計

西礦體用上向分層充填采礦法進行回采,其工藝遵循“大盤區、高分段、高分層和長進路”的原則,回采模式為采區斜坡道+采聯的盤區布置方式,各盤區內具有獨立的通風、充填、溜礦等系統。

目前,無軌化礦山最常用的方式是機械化通風,根據采場通風方式的差異,可分為抽出式、壓入式和混合式3種[3-4]。壓入式通風是利用局扇風機將新鮮風經風筒壓送至采場工作面,污氣沿著巷道排出。壓入式通風工作面的通風時間較短,比較適用短巷道掘進通風。抽出式通風是局扇風機將采場工作面的污濁空氣經風筒抽排至排風道,新鮮風經巷道進入采場工作面。此通風方式工作面的通風時間長,比較適用較長巷道的掘進通風。混合式通風方式具備了抽出式和壓入式的優點,通風效果較好,比較適合于大斷面長距離巷道掘進時的通風[5]。

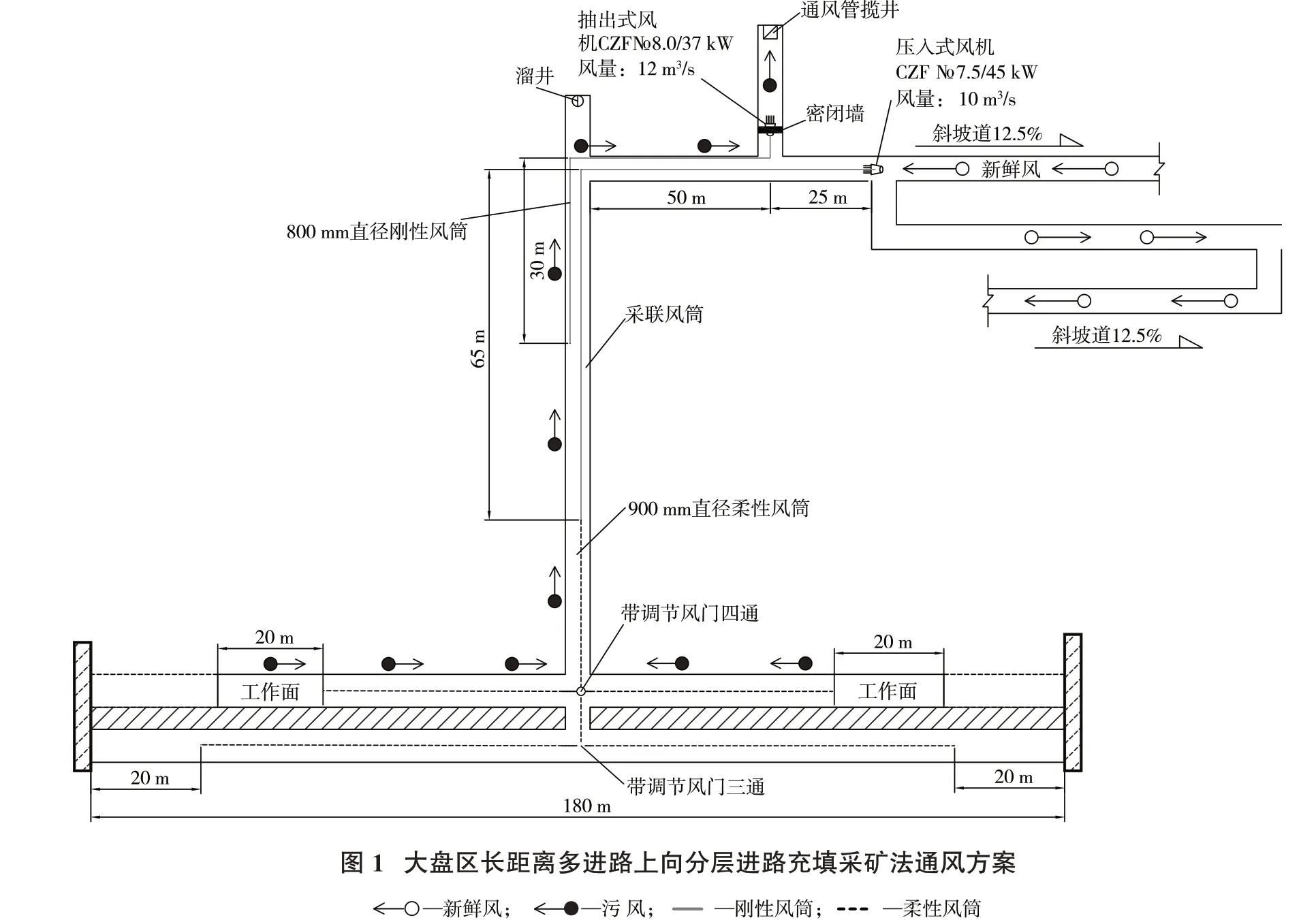

西礦體采場原來通風系統包括3臺風機,采場內部的溫度為33℃,濕度為94%,整體給人感覺較濕熱,出風口風量較小,百米漏風率達到47%,能見度只能達30 m,整個通風系統存在較多問題,給生產帶來許多不便。對于金屬非金屬礦山,獨頭工作面污濁空氣的主要成分是爆破后的炮煙及粉塵,局部通風所需風量主要以排出炮煙和粉塵為計算依據。考慮到采場為長距離多進路獨頭通風,為保障通風效果,須對目前通風系統進行升級改造,計劃采用壓入與抽出結合的混合通風方式(圖1)。

新鮮風流通過斜坡道入口處的壓入式通風機進入風筒,進風筒由直徑為800 mm的剛性風筒和直徑為900 mm的柔性風筒拼接組成,新鮮風流先經剛性風筒轉接進入柔性風筒,最后經可調節的風門三通和四通送至各工作面。出風筒由直徑為800 mm的剛性風筒組成,污風沿剛性風筒被通風管攬井處的抽出式風機抽出。

1.2 通風參數計算

針對西礦體采場巷道及風筒布置,巷道斷面為6 m×4.5 m,斷面積為27 m2;須對壓入式和抽出式通風風量進行理論計算[6]。

風筒出口到工作面的距離小于風流有效射程Le時,壓入式通風的風量按照式(1)計算:

如:The weather in Beijng is colder than that in Guangzhou in winter.

式中,Qa為壓入式通風風量,m3/s;t為通風時間,s;L0為炮煙投擲長度,電雷管或非電雷管起爆時L0=火雷管起爆時L0=15+A,m,A為一次爆破炸藥消耗量,kg;S為巷道斷面積,m2。

風筒出口的有效射程按照式(2)計算:

式中,Le為獨頭巷道長度,m。

混合通風方式中,抽出式通風風量按照式(3)計算:

式中,Qb為抽出式通風風量,m3/s。

風筒出口的有效射程Le=20.8~26 m,取20 m;一次爆破炸藥消耗量A=220 kg;炮煙投擲長度L0=59 m;通風時間t=2 400 s。則壓入式通風風量Qa=4.69 m3/s;抽出式通風風量Qb=5.6~5.9 m3/s。考慮到采場多進路同時回采,即至少滿足2個作業面同時作業的需風量,則壓入式通風風量為9.38 m3/s,取10 m3/s;抽出式通風風量為11.3~11.7 m/s,取12 m3/s。

2 風機選型

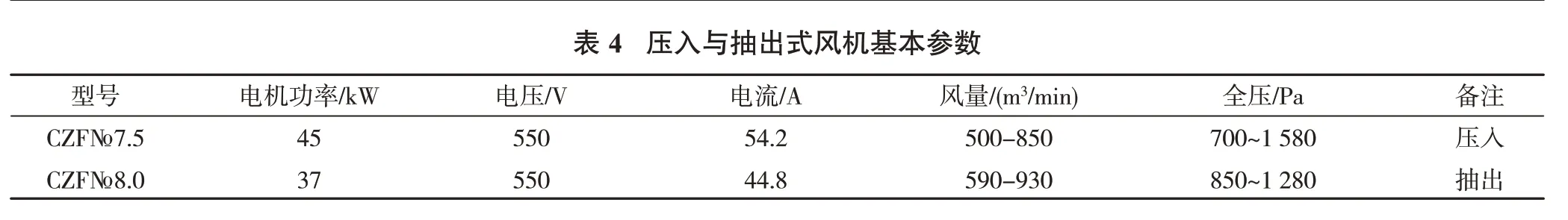

風機共分為2種,分別選用CZF№7.5/45 kW型壓入式通風機和CZF№8.0/37 kW型抽出式通風機。壓入式通風機安置于斜坡道入口處,抽出式通風機安置于通風管攬井處(圖1)。配置?800 mm的剛性風筒,?900 mm的柔性風筒,?800 mm連接彎頭、三通和微型自動調節風窗,按照設計采場通風方案進行風機選型。風機選型需要分別核算壓入式通風機和抽出式通風機的工作風壓。

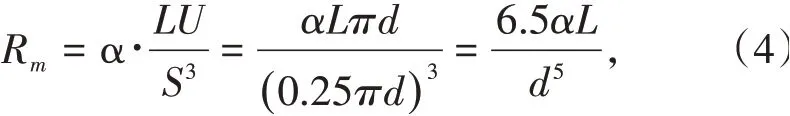

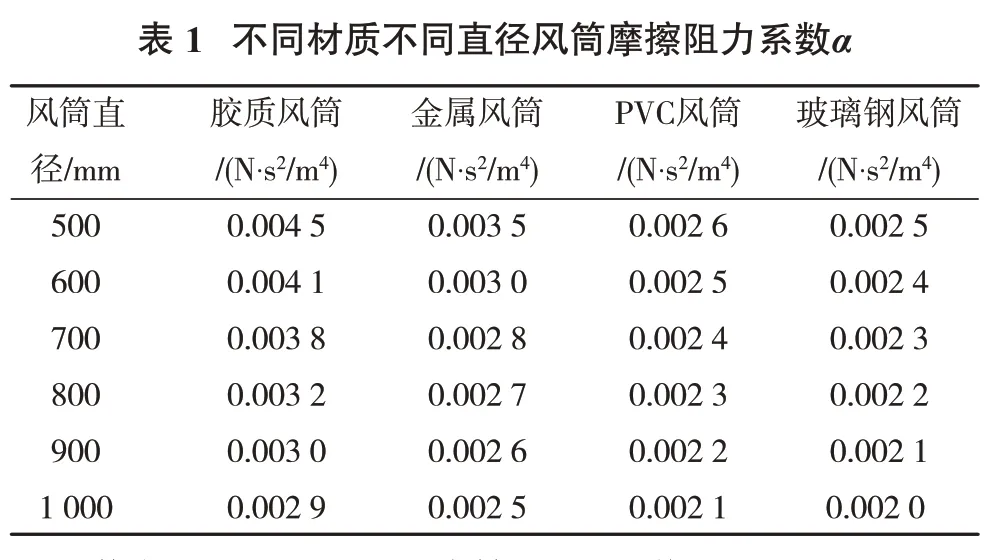

本系統選擇的2種通風機的風筒直徑為800和900 mm,根據表1可求α值,則圓形風筒沿程摩擦風阻Rm計算公式為

式中,Rm為沿程摩擦風阻,N·s2/m8;α為摩擦阻力系數,N·s2/m4;L為風筒長度,m;d為風筒直徑,m。

圓形風筒總風阻R計算公式為

式中,R為總風阻,N·s2/m8;λ為附加系數,一般取1.1~1.2。

局扇工作風壓計算公式為

式中,H為局扇工作風壓,Pa;Q為風筒風量(取Qa或Qb),m3/s。

?

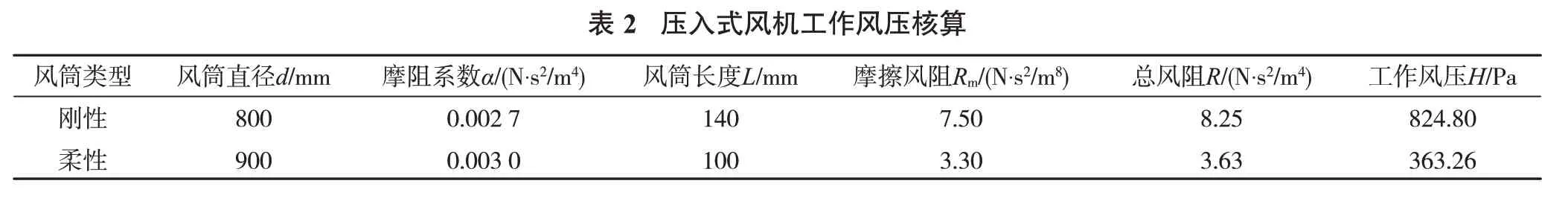

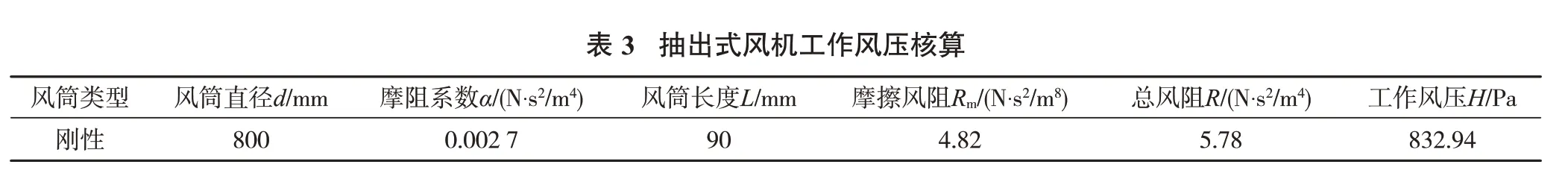

依據式(4)~式(6)計算風機工作風壓,見表2、表3。

通過以上計算可得,壓入式風機總工作風壓為1 188.06 Pa,抽出式風機工作風壓為832.94 Pa,與表4中2種風機的參數對比可知,該壓入式風機和抽出式風機選型合適。

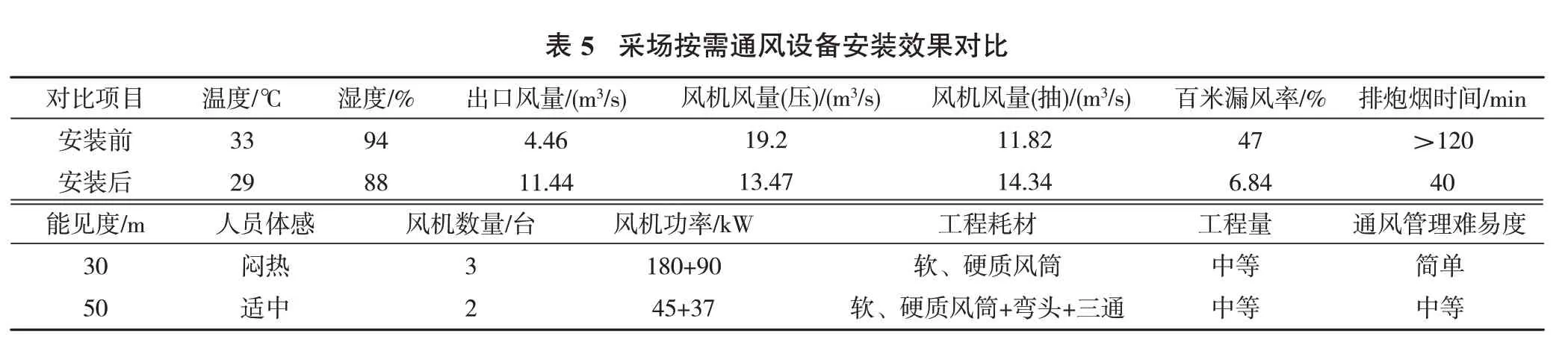

采場安裝前后數據對比主要從采場內部的溫度、濕度、總回風風量、漏風率、排炮煙時間、能見度、人員體感、風機數量、風機能耗、風機風量、工程耗材及工程量等多方面因素進行。西礦體升級后的通風系統與舊通風系統效果對比如表5所示。根據表5可知,升級后的通風系統在各個方面均顯示出較好的效果,驗證了本系統的合理性。

?

?

?

?

3 智能化通風系統

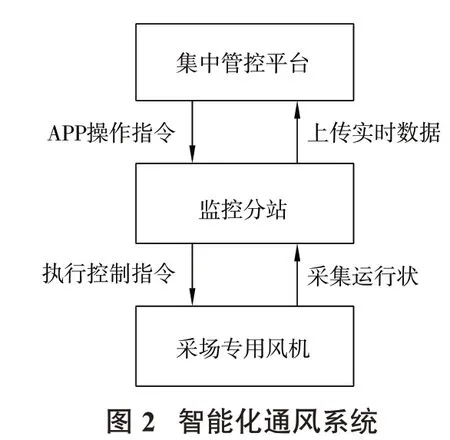

井下生產區域通過布置安裝基站實現WIFI信號全覆蓋,用于人員定位、視頻監控及數據傳輸。同時,為了進一步強化生產過程管理,以設備為主線,融合設備作業與設備運行兩方面管理,開發了生產過程管控APP。形成設備從計劃創建、接車管理、計劃執行過程管理、故障管理、交車管理、設備位置信息等全流程管控。各生產工序僅通過簡易操作(開始、結束及簡單信息錄入)方式進行點擊確認。智能化通風系統操作流程如圖2所示。

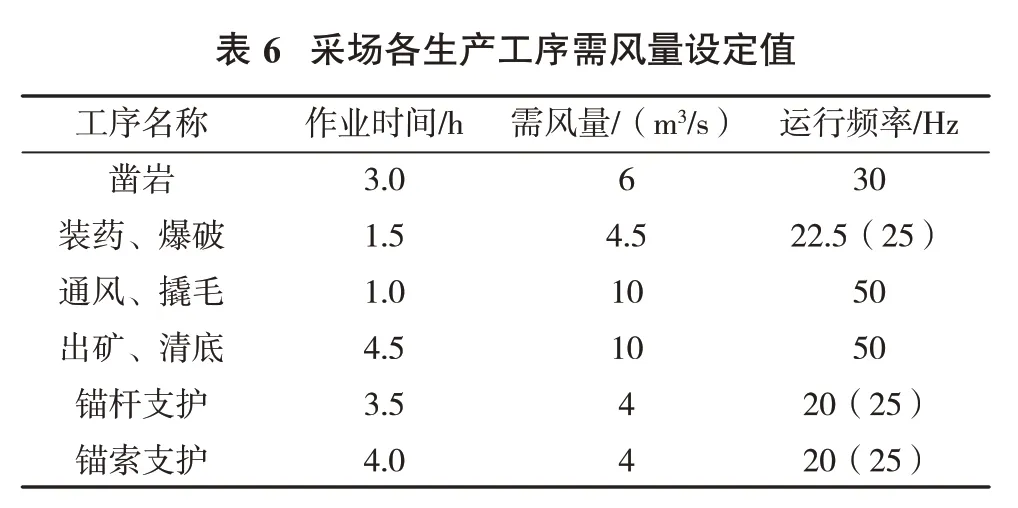

智能化通風系統在變頻風機、智能開關、傳感器、上位機、操作系統等支持下,可以實現通風參數的監測及遠程操作。同時,為了實現不同工序按需通風,采場各生產工序需風量設定值如表6所示。將生產過程管控APP各工序啟停信號接入通風系統,依據不同工序對風機運行頻率進行自動化調節,僅在特殊情況下進行人工遠程操作干預,真正實現生產過程自動化按需通風,部分自動化調節裝置如圖3所示。

4 結論

(1)為改善大盤區長距離多進路采場通風難問題,選用壓抽結合的混合機械化通風方式。

注:采場無作業情況默認需風量為0 m3/s。

(2)以作業面排出炮煙及粉塵為依據,計算得到在滿足2個作業面同時作業情況下的采場需風量;在此基礎上,結合盤區系統布置設計,實施了采場機械化混合通風方式。

(3)計算得到采場不同工序條件下的需風量,通過將生產過程管控APP不同工序,啟停信號接入通風控制系統,實現了采場不同工序的按需通風需求。不僅保證了采場的通風質量及時效性,而且大大提高了能源利用率。