涂裝廢溶劑資源化利用工藝技術研究

左姣,何睿鳴,劉志芳,陳國平,聶爽

(1.新中天環保股份有限公司,重慶400112;2.國家環境保護危險廢物處置工程技術(重慶)中心,重慶400112)

1 涂裝行業現狀及涂裝廢溶劑組成

1.1 涂裝行業現狀描述

隨著現代工業的飛速發展,噴涂防腐技術也隨之廣泛應用,例如汽車噴涂、鋼結構噴涂、機械零部件噴涂等。噴涂防腐技術廣泛應用的同時,大量產生涂裝廢溶劑[1],基于涂裝廢溶劑的復雜性,目前市場上還沒有完善的工藝進行涂裝廢溶劑的資源化回收利用。

由于涂裝廢溶劑成分復雜,成分間作用機理復雜,回收難度較大,目前涂裝廢溶劑主要被當成危險廢物進行焚燒處置[2],不僅造成寶貴溶劑資源的浪費[3],同時增加了危廢焚燒處置難度及焚燒尾氣處理的難度[4]。

涂裝廢溶劑資源化利用工藝技術(以下簡稱工藝)開發目的在于解決大量涂裝廢溶劑有效資源化利用,為產廢企業進行環保減壓,同時獲得經濟效益。

1.2 涂裝廢溶劑組成

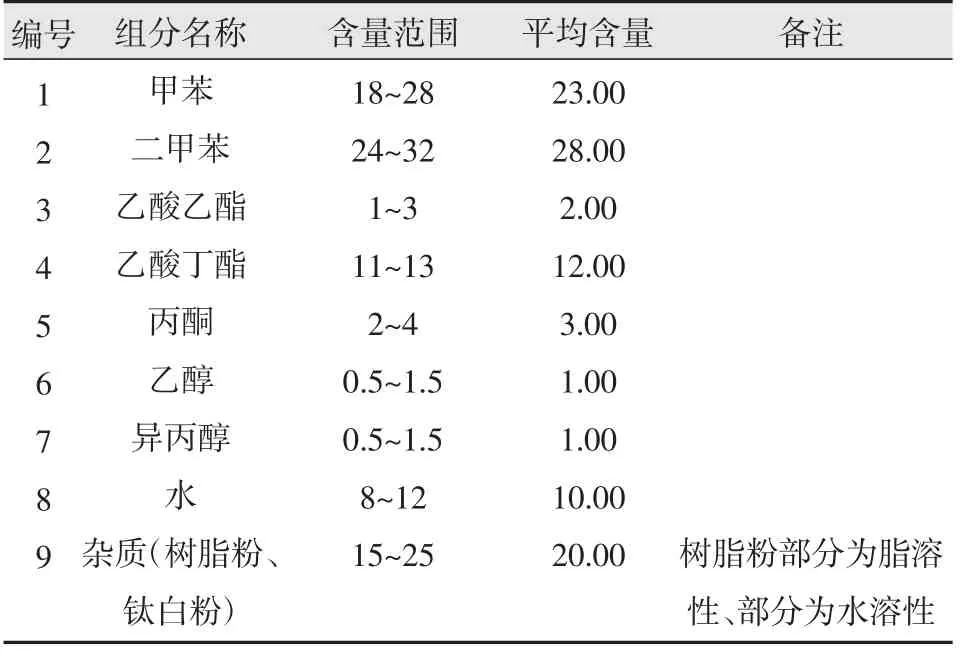

根據對涂裝廢溶劑的市場調查,選取產廢量大且組分具備代表性的汽車行業涂裝廢溶劑進行資源化回收利用研究,根據對某汽車制造企業噴涂工段產生的廢涂裝溶劑取樣分析,其組分和組成如表1。

2 工藝技術開發

表1所示為汽車行業涂裝廢溶劑大致組成,設計涂裝廢溶劑資源化利用工藝主要由物料預處理、脫輕組分、回收甲苯、回收乙酸丁酯及二甲苯等步驟組成,工藝流程簡圖如圖1。

圖1 涂裝廢溶劑資源化回收利用工藝流程簡圖

表1 涂裝廢溶劑大致組成表%

2.1 物料預處理

工藝采用脫鹽水作為萃取劑,將涂裝廢溶劑中的乙醇、異丙醇、丙酮及水溶性的樹脂萃取進入水相,有機相進入下一步操作。工藝開發選擇萃取難度相對較大的丙酮作為考察指標,通過采用Aspen 模擬計算,脫鹽水用量與萃余有機相中丙酮的含量關系如圖2所示,實際操作中可將脫鹽水與涂裝廢溶劑的體積流量比值控制在0.6∶1 可保證萃余有機相中丙酮殘余小于0.2%。

圖2 脫鹽水用量與萃余有機相中丙酮的含量關系曲線圖

由于涂裝廢溶劑含固體雜質量較大,同時含有部分高沸點的有機物,工藝采用刮膜蒸發器進行脫雜[5]。

萃取后的有機相與脫輕塔塔頂氣相換熱后,經預熱器將其預熱至混合物的泡點溫度123 ℃,然后進入刮膜蒸發器,將沸點小于等于二甲苯沸點的物質全部以氣相的方式從刮膜蒸發器頂端脫出,剩余高沸點物質及固體雜質從刮膜蒸發器底部排出系統,作為危廢處置。

2.2 脫輕組分

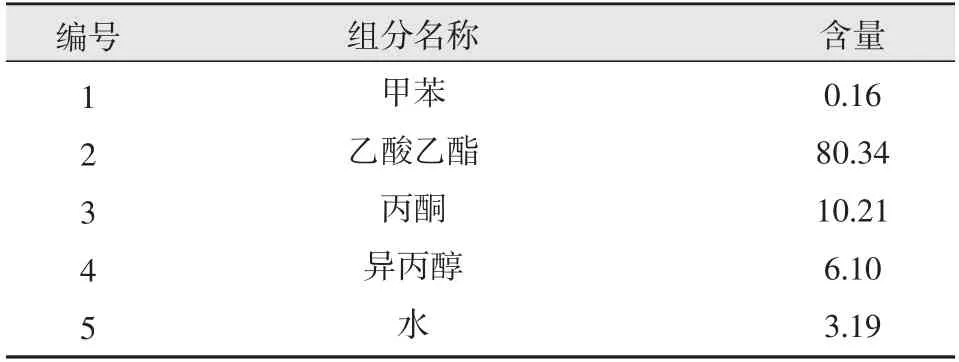

刮膜蒸發器出來的氣相物料進入脫輕塔,將沸點低于甲苯沸點的物質全部從塔頂脫出,并經換熱冷凝后進入輕組分回流罐,通過回流比控制回流量和采出量,采出輕組分為混合有機溶劑,其組成見表2所示,此部分混合有機溶劑回收價值較低,一般作為危廢去焚燒處置。

表2 脫輕塔脫出混合有機溶劑組成表%

2.3 回收甲苯

經脫輕塔脫出輕組分后的涂裝廢溶劑泵送入甲苯精餾塔,將甲苯從塔頂脫出,經換熱冷凝后進入甲苯回流罐,通過回流比控制回流量和采出量,采出99.5%純度的甲苯產品。

2.4 回收乙酸丁酯、二甲苯

經甲苯精餾塔脫出甲苯后的涂裝廢溶劑為乙酸丁酯與二甲苯混合溶劑,泵送入二甲苯精餾塔,將乙酸丁酯從塔頂脫出,經換熱冷凝后進入丁酯回流罐,通過回流比控制回流量和采出量,采出99%純度的乙酸丁酯產品。

脫出乙酸丁酯后塔釜為99.5%純度的二甲苯,通過泵輸送至二甲苯冷卻器冷卻至設定溫度后,作為二甲苯產品采出。

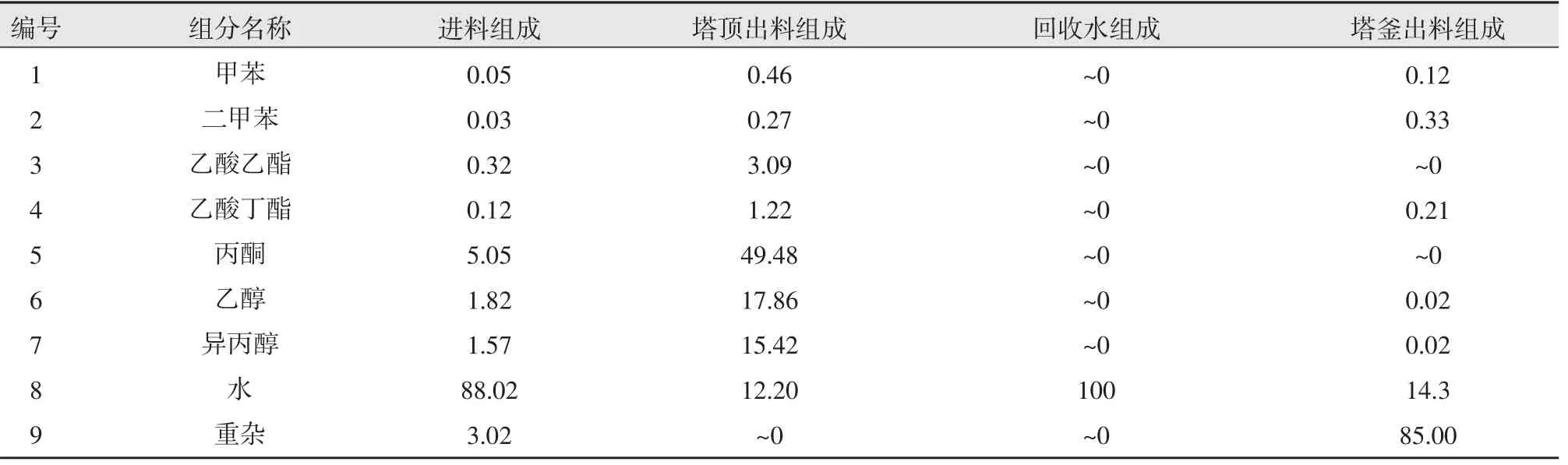

2.5 水循環回收

在萃取塔完成萃取后的水相含有大量的有機物,通過一套連續精餾塔,將萃取水相中的大部分有機物從塔頂分離,水溶性的樹脂以高沸物的形式從塔釜排出系統,塔中側線采出含微量有機物的水,并套用回萃取塔,從而實現水循環回收,減少裝置廢水量,根據Aspen 模擬計算,水循環回收塔的進出物料如表3所示。

表3 水循環回收塔的進出物料平衡表%

3 主要工藝參數選擇

重點對作為有效產品的甲苯、二甲苯及乙酸丁酯的回收部分進行工藝參數論證,甲苯回收塔從精餾塔理論板數和回流比兩個方面的變化對產品純度的影響進行研究;二甲苯回收塔分別從塔板數、回流比、進料位置的變化對產品純度的影響進行研究。

3.1 甲苯回收工藝參數

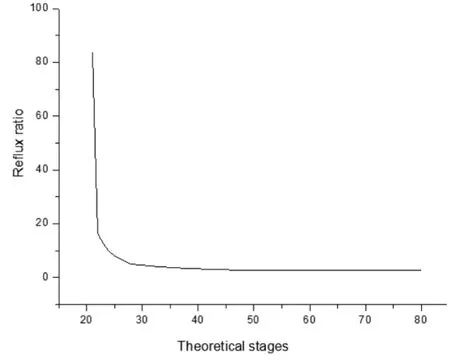

設定回收的甲苯純度達到99.5%的基礎上,根據Aspen 模擬計算,理論板數與回流比的關系曲線如圖3所示。

圖3 理論板數與回流比的關系曲線圖

根據圖3所示,甲苯回收塔最小理論板為25,最小回流比為2.5,根據最適理論板與回流比原則進行選擇,將甲苯回收塔理論板設置為50,對應的回流比為3。

3.2 二甲苯、乙酸丁酯回收工藝參數

采取單一變量法,分別從理論板數與回流比關系,進料位置對二甲苯、乙酸丁酯產品的質量影響進行研究,以確定最佳工藝參數。

3.2.1 塔板數對產品純度的影響

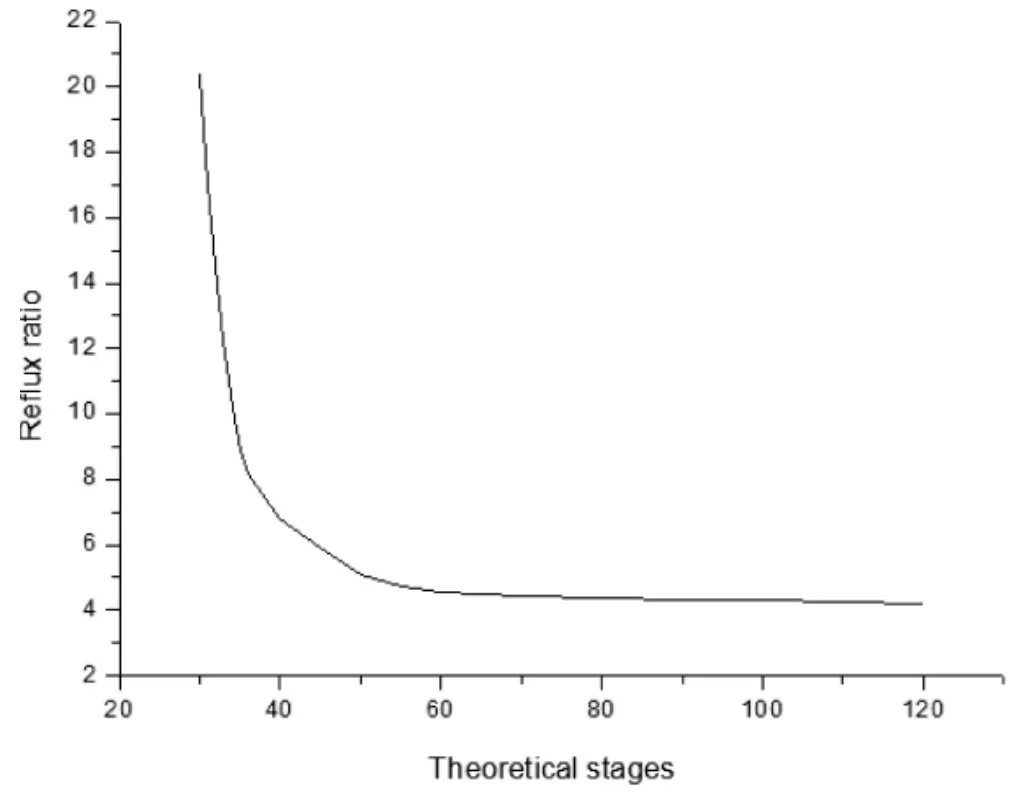

設定回收的二甲苯純度達到99.5%、乙酸丁酯純度達到99%的基礎上,根據Aspen 模擬計算,理論板數與回流比的關系曲線如圖4所示。

圖4 理論板數與回流比的關系曲線圖

根據圖4所示,甲苯回收塔最小理論板為30,最小回流比為4,根據最適理論板與回流比原則進行設置,將二甲苯回收塔理論板設置為50,對應的回流比為4.5。

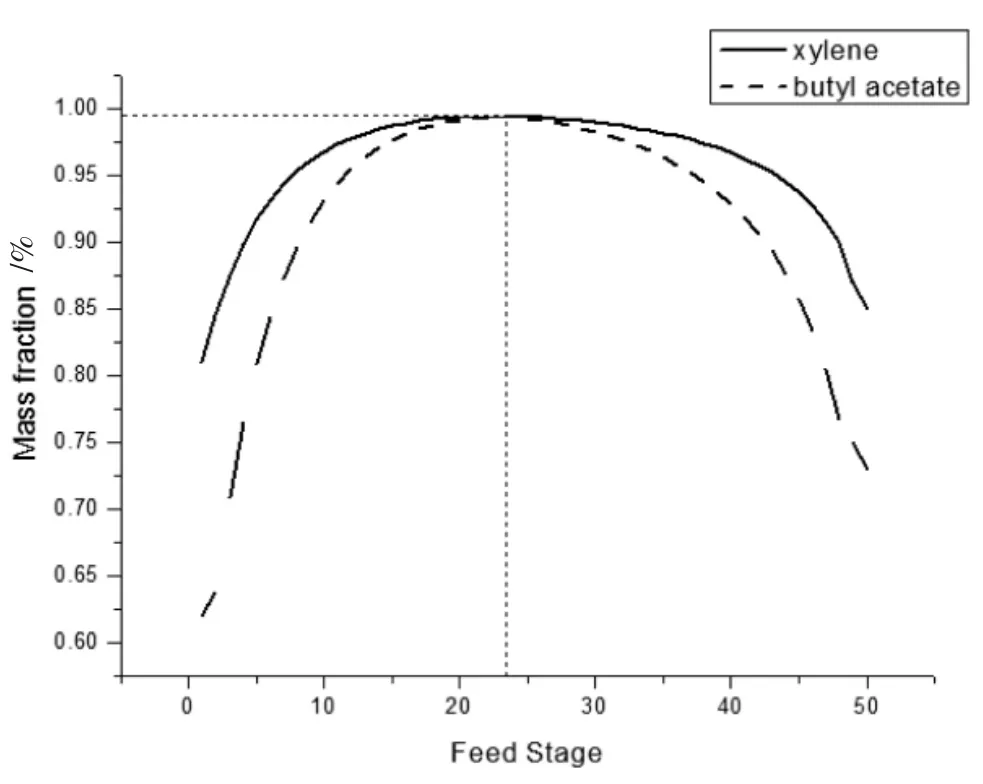

3.2.2 進料位置對產品純度的影響

通過進料位置變化,計算出不同進料位置對塔頂乙酸丁酯和塔底二甲苯純度影響,見圖5所示。由圖5可知,當進料位置設置在第23 塊板上時,乙酸丁酯純度達到99.4%,二甲苯純度達到99.5%,較為合理。

圖5 進料位置對乙酸丁酯和二甲苯產品純度的影響圖

4 經濟效益分析

本工藝的實施,不僅節省了將涂裝廢溶劑作為危廢處置的處置費用,同時將涂裝廢溶劑中的主要成分分離提純為甲苯、二甲苯及乙酸丁酯產品。國內針對涂裝廢溶劑的焚燒處置收費,內陸城市大約在5 000 元/t,而沿海及江浙一帶的城市收費高達8 000 元/t 以上,可見本工藝技術開發所節約的危廢焚燒處置費非常可觀;與此同時,甲苯、二甲苯及乙酸丁酯作為高附加值的化工原料,其市場售價均在6 000~7 000 元/t,由此可見,本工藝技術開發帶來的經濟效益非常顯著。

5 結論

本工藝技術的開發,解決了涂裝廢溶劑回收過程中不易將各組分物質單獨分離的技術難題,避免將涂裝廢溶劑以危廢的形式直接進行終端焚燒處置,其中含量較高且經濟性較好的甲苯、二甲苯及乙酸丁酯分別分離成合格產品,實現了資源化回收利用。

本工藝技術的實施,實現了涂裝廢溶劑中單一組分分離,分別得到99.5%的甲苯、99.5%的二甲苯以及99%的乙酸丁酯,且單一組分回收率均在95%以上;并結合工藝整體熱量情況,充分考慮熱能綜合利用,大量采用熱耦合技術[6],使工藝技術的經濟性得到了進一步提升。