丙烷/異丁烷混合脫氫裝置廢堿氧化問題分析及技術改造

加勇,鞏文博,張小龍

(陜西延長(石油)集團有限責任公司延安石油化工廠,陜西 延安 727406)

1 廢堿氧化單元介紹

1.1 工藝介紹

本文討論的裝置是陜西延長石油(集團)有限責任公司煉化公司延安石油化工廠輕烴中心30萬噸/年丙烷/異丁烷混合脫氫裝置配套的廢堿液處理單元,采用濕式氧化(Wet Air Oxidation)工藝,將廢堿液處理至各指標符合要求后排入后續的污水處理裝置,主反應為放熱反應,能夠實現系統熱量自平衡,且無固體廢物等二次污染物產生。 根據丙烷/異丁烷混合脫氫廢堿液的原料組分,采用的操作條件為:反應溫度:240 ℃,反應壓力:5.5 MPag,設計處理能力:0.35 t/h,操作彈性為 60%~150%,設計年運行時間 8 000 h。

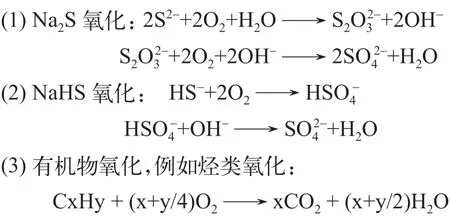

1.2 反應機理

本裝置采用濕式氧化法工藝處理廢堿液,在溫度 240 ℃、壓力 5.5 MPag 的操作條件下,保持廢堿液為液體狀態,利用空氣中的氧,在反應器內將廢堿液中的無機硫化物和各種有機硫化物氧化生成硫酸鹽。同時,其他的有機物質如:酚、烴類等污染物被氧化分解成二氧化碳和水。

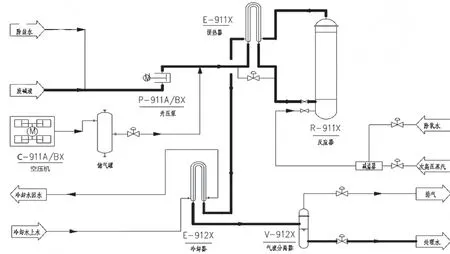

1.3 工藝流程

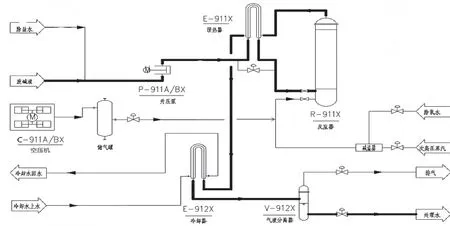

廢堿氧化工藝流程簡圖如圖1所示。

圖1 廢堿氧化工藝流程簡圖

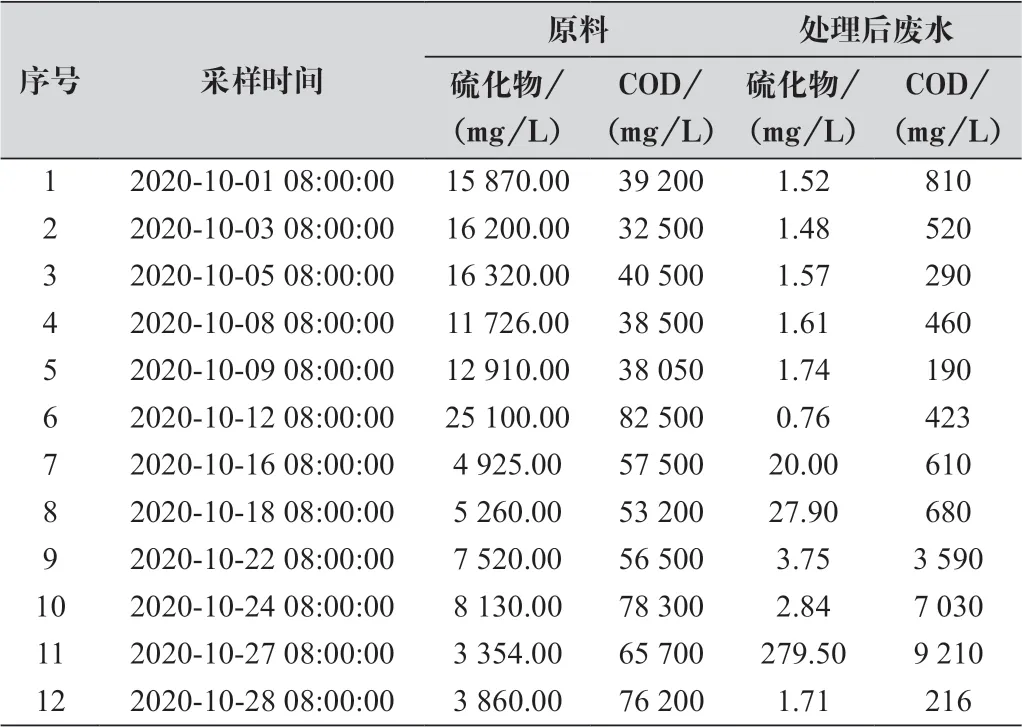

2 處理前和處理后化驗數據對照表

裝置投用后,我們取了十月份原料和處理后廢水的化驗數據如表1所示。通過化驗數據我們可以看出2020年10月廢堿氧化處理單元運行狀況良好,廢堿液原料處理結果符合設計COD≤1 500 mg/L,硫化物≤5 mg/L的要求。

表1 原料及出水中COD和硫化物的濃度

3 廢堿氧化單元運行過程中存在的問題及原因分析

3.1 反應器、換熱器、管線及儀表控制閥腐蝕嚴重

裝置運行一年多后,通過多次泄漏檢修我們發現:產品合格線(CS)和產品不合格線(CS)腐蝕壁厚減薄嚴重;夾套管預熱器E-911X內管腐蝕減薄、穿孔嚴重;反應器R-911壁厚出現了不同程度的減薄,反應器底部最小壁厚僅為4.5 mm(原壁厚1 0mm),且設備本體工藝接管處多次發生泄漏;產品中和罐V-907(CS)器壁多處腐蝕穿孔。

儀表熱電偶(鎧裝法蘭選材 C276(N10276)哈氏合金)、流量計、調節閥等閥芯內件腐蝕嚴重,失去調節、計量及指示功能,造成操作波動大、出料不合格等問題。

原因分析:(1)因廢堿液呈強堿性并含有高濃度的硫化鈉,反應在高溫高壓下進行,反應器內操作環境為強氧化性,具有較強的腐蝕性;廢堿液在堿液濃度、空氣注入量、溫度、壓力條件下濕式氧化過程中,硫化鈉、硫氫化鈉會被氧化成高價態的硫酸鈉和硫酸氫鈉。當廢堿液原料的堿度較低時,原料當中的氫氧根不足以平衡硫酸氫鈉的堿度時,出水會顯酸性,勢必會造成反應器、換熱器、管道以及高溫段附近儀表閥等的酸腐蝕。因此需要在原料入口處增加一條堿線及時根據原料組分的變化調整廢堿液濃度,避免因堿度不夠氧氣過剩發生過度氧化產生強酸,以保證裝置出水的pH恒顯堿性。

(2)廢堿液原料中還含有Cl離子,檢測濃度為224~500 mg/L,一般奧氏體不銹鋼對工作環境中的氯離子都有嚴格要求(≤25×10-6), 氯離子能夠破壞奧氏體不銹鋼表面的鈍化膜,進而向金屬晶格里面滲透,發生應力腐蝕、孔蝕、和晶間腐蝕。

(3)廢堿和高壓空氣在預熱器尾段內提前發生反應。因預熱器溫度較低,反應后生成的鹽類物質部分析出,預熱器內物料為氣液兩相流,高的流速和析出的鹽粒加劇了設備和管道內表面的磨損。

3.2 反應器、換熱器、管線結垢、堵塞嚴重

在檢修過程中我們還發現,除了腐蝕,設備及管線內表面有時會附著一層厚厚的垢類物質,因廢堿氧化工藝管道較細(DN20),垢類物質極易造成管線堵塞,堵塞后U型夾套管換熱器及反應器內的高濃鹽水無法置換和排出,冷卻析出的鹽類加劇了換熱器內管堵塞和反應器內壁結垢。進而反應效果變差等一些列惡化。

原因分析:通過組分分析,我們發現垢的主要組分為硫酸鹽及氧化鐵及硫磺等顆粒物。

(1)廢堿原料由大量懸浮物、大量的無機硫化物和各種有機硫化物組成,經氧化反應后均生成硫酸鹽。在反應溫度、空氣注入量、反應器壓力及堿液濃度等工藝條件不滿足時,反應產物中就會有大量的硫磺顆粒生成和硫酸鹽顆粒析出,這些顆粒聚集在反應器器壁導致反應器結垢,在換熱器內管造成嚴重磨損造成換熱器堵塞、壁厚減薄。

(2)通過組分分析我們可以判定:造成E-911泄漏的主要原因是含有鐵屑、鐵渣或氧化鐵的固體顆粒物的物料從廢堿原料進入了濕式氧化裝置,由于含鐵固體成分硬度較高,在換熱器內流動時必然會對流道造成沖刷、磨蝕,持續的沖刷必然會損壞換熱設備,而原料中的含鐵顆粒物可能來自上游原料,也可能是設備內表面磨蝕后的組分被高溫氧化后的產物。

4 廢堿氧化單元技術改造

(1)在P-911入口增加一條補堿線,根據原料組分的變化及時調整堿度,在V-911X氣體出口增加在線氧含量分析儀在液體出口增加pH檢測儀,及時分析判斷反應的完全程度。避免過氧化而產生強酸[1]。(2)儀表熱電偶采用鎧裝外貼在工藝管道/反應器外壁上(通常比內插低 1~2 ℃),加厚外保溫層,避免儀表因浸泡腐蝕損壞穿透現象發生。(3)將氣液分離器V-911的出水口從底部改至側下方,可防止反應中產生的硫酸鹽顆粒和硫磺顆粒對閥門的過度沖刷造成的磨損,原底部留手動閥定期人工排渣。(4)保證上游除氯罐的高效除氯,防止氯離子帶入堿洗塔后隨廢堿液進入廢堿氧化單元對換熱器、反應器材質造成腐蝕。(5)在原料入口處增設精密過濾器,避免懸浮性固體顆粒進入濕式氧化裝置,特別是含鐵金屬氧化物等固體物進入濕式氧化裝置,造成結垢,局部堵塞,這樣既不利于換熱設備的熱交換,同時也增加設備磨損的風險。(6)反應器改造:將反應器直徑由原來的350 mm增加至400 mm,并在反應器內增設了三層再分布器,技改后物料在反應器內的停留時間理論上可增加30%以上,另將反應溫度降低至200 ℃,既可實現硫化物的有效降解,又有效避開了硫酸鹽的析出峰值。(7)工藝改造:將壓縮空氣由原來的預熱器管程入口改至出口混合,避免原來氣液兩相流體在預熱器內流動合反應造成的管道沖刷、磨蝕。改造后預熱器內廢水原料的流速可顯著下降,也可極大大降低磨損的概率。

廢堿氧化改造后工藝流程簡圖如圖4所示。

圖4 廢堿氧化改造后工藝流程簡圖

5 結語

延安石油化工廠輕烴中心30萬噸/年丙烷/異丁烷混合脫氫裝置相配套的廢堿液處理單元在出現管線腐蝕泄漏、換熱器堵塞、反應器結垢等情況后,經技術人員分析原因,總結經驗,及時采取了有效處置措施;嚴格控制廢堿液原料的組成、反應溫度、反應壓力、氧氣注入量優化工藝操作條件并對原設計存在的缺陷進行了改造,改造后裝置運行平穩,腐蝕現象消除,設備長周期運行得到了有效保障。