基于OptiStruct的某車型排氣系統有限元分析

黃大偉,田永康,謝華林,龔運息

摘? 要:排氣系統作為重要的發動機部件,對發動機性能和噪聲都有極大的影響.為提高汽車安全性和乘坐舒適性,優化排氣系統的設計,根據相關設計要求對排氣系統進行了強度和模態分析.首先基于CATIA軟件,建立排氣系統的三維模型;再用Hypemesh軟件進行網格劃分、簡化模型、施加約束等操作,通過OptiStruct求解器對排氣系統進行1 G靜力分析、4 G靜力分析、約束模態分析.仿真結果顯示,排氣系統在1 G下的位移和支反力均在設計要求范圍內;4 G下的最大應力位于第一掛鉤處,遠小于150 MPa;約束模態分析了排氣系統在200 Hz內的23階模態,并重點關注了發動機怠速激勵頻率附近的模態.計算的排氣系統固有頻率都不在發動機怠速時的激勵頻率區間內,故排氣系統不會與發動機發生共振現象,滿足設計要求.

關鍵詞:排氣系統;有限元;OptiStruct;模態分析

中圖分類號:U464.134.4? ? ? ? ? DOI:? 10.16375/j.cnki.cn45-1395/t.2021.04.004

0? ?引言

汽車作為重要的交通工具,給人們的出行帶來便利.隨著汽車技術的革新,人們對于汽車的乘坐舒適性要求也越來越高.其中排氣系統的振動與噪聲不僅影響汽車乘坐的舒適性,而且對環境造成了污染.在車輛啟動后,發動機產生的周期性載荷不斷地對排氣系統進行沖擊,引起排氣系統振動從而影響系統結構件以及吊掛件的疲勞壽命及可靠性.如果排氣系統掛鉤的強度不能得到保證,將導致安全事故發生.同時,周期振動通過排氣系統橡膠吊掛傳遞到車體,影響車身結構的噪聲振動平順性性能指標.因此,有必要對排氣系統的強度和振動模態進行分析與優化.Hyperworks作為一款優秀的仿真分析軟件,在工業設計中的應用十分普遍.其中Hypermesh平臺在網格處理上十分靈活,可以將網格進行拉伸、平移和刪除等操作.比如在修改排氣系統管道直徑大小時,可以使用Morph進行修改.這些實用的軟件可以模擬工程師的一些設計理念,輔助他們進行更好的設計與優化[1-3].

1? ? 排氣系統簡介

排氣系統將發動機中空氣與混合氣燃燒產生的廢氣引入大氣,具有降低排氣噪聲和清潔廢氣的作用.汽車排氣系統一般由法蘭、催化器、波紋管、消聲器、中間連接管、尾管、掛鉤等部件組成[4].

2? ?排氣系統模型的處理

2.1? ?建立模型

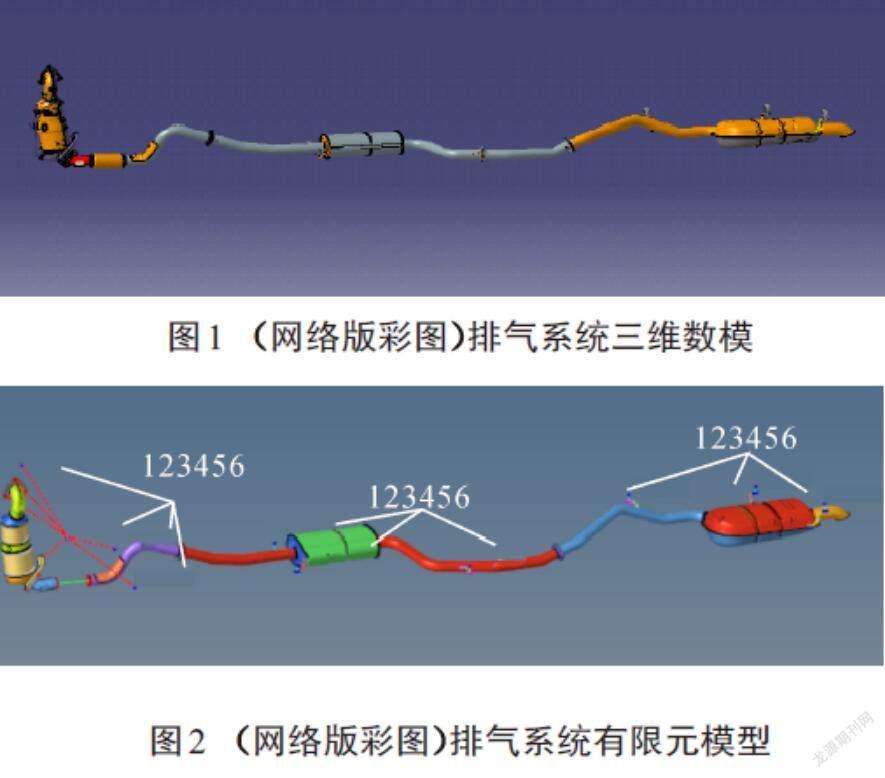

在CATIA中建立排氣系統的三維數模,如圖1所示.由于排氣系統與發動機相連接,在排氣系統分析過程中,為了減小工作難度,需要對發動機模型進行簡化.在HyperMesh的OptiStruct求解器中建立模型,發動機用質量單元MASS代替,發動機與三元催化器、排氣系統吊耳之間的剛性連接用RBE2剛性單元代替;用CBUSH彈簧單元模擬懸架系統和排氣系統固定吊耳;法蘭之間螺栓連接用RBE2剛性單元代替.螺栓孔用washer處理,劃分完網格單元后檢查網格質量[5-6].由于波紋管有 6個自由度,并有一定的質量,對分析會產生比較大的影響,因此,波紋管用CBUSH單元進行模擬的同時,在1D-MASSES中對其附以質量屬性,使分析過程更加真實.前消和后消管道都用SHELL單元進行連接;掛鉤與消聲器之間使用RBE2剛性單元模擬焊接.排氣系統有限元模型如圖2所示,采用四邊形和三角形混合網格單元進行劃分,網格單元尺寸為5 mm,整個系統結點數量為150 196個,網格單元數量為139 574個.

2.2? ?設定材料參數

排氣系統主副消聲器、尾管等為SUH409L鋁合金,彈性模量為200 GPa,泊松比為0.3,密度為7 800 kg/m3,單元格式為PSHELL殼單元,賦予厚度參數.法蘭和掛鉤的材料為Q235,彈性模量E為210 GPa,泊松比為0.3,密度為7 800 kg/m3,單元格式為PSOLID實體單元.本文使用的波紋管剛度參數值由供應商提供,其具體參數[7]取值為? ? ? ? ? Kx =15 N/mm,Ky =1.2 N/mm,Kz =1.2 N/mm.

3? ? 排氣系統靜力學分析

3.1? ?1 G靜力分析

排氣系統前端通過法蘭與熱端相連,各消聲器及管道通過6個橡膠懸掛吊耳將6個掛鉤與車體相連接.因為掛鉤支反力超出橡膠吊耳承載極限會導致非常嚴重的安全事故,所以需要對排氣系統進行預載力分析(懸掛橡膠吊耳z向剛度為9 N/mm).本文首先對排氣系統進行1 G靜力分析,以校核各掛鉤支反力大小.在軟件中約束排氣系統固定安裝位置的全自由度,即約束冷端法蘭及懸掛位置(即掛鉤1—掛鉤6),掛鉤位置如圖3所示.評估在1 G靜力工況下其性能是否滿足:各掛鉤最大支反力? ? ? ? ? ?≤50 N,系統最大位移≤5 mm[8-9].

計算排氣系統在1 G靜力作用下,各掛鉤位移變化和支反力大小,如圖4所示.

(a) 1 G靜力分析掛鉤位移變化

(b) 1 G靜力分析支反力大小

根據Hyperview中的仿真結果,得出1 G靜力下各掛鉤位移和支反力,如表1所示,排氣系統掛鉤最大支反力29.959 N,各掛鉤支反力分布比較均勻;排氣系統最大位移為2.678 mm,位移較小.根據分析可得,最大位移為3.133 mm,處于波紋管位置(如圖5所示),小于波紋管設計允許位移? ? ? ? ?±6 mm,滿足排氣系統的設計要求.

3.2? ? 4 G靜力分析

發動機工況是由怠速、加速、等速、減速等共計28種不同負荷組成一個試驗循環的一種試驗工況.通過本車型的相關參數分析,模擬排氣系統在發動機z向加速度最大的工況,約束發動機懸置位置及掛鉤懸掛位置,計算排氣系統在受到4 G靜力作用下排氣系統各結構位移變化,如圖6所示[10].? ?4 G靜力分析有助于指導設計并對結構強度進行? ? ?校核.

各掛鉤在4 G靜力下的應力云圖如圖7所示.

在4 G靜力作用下,排氣系統各掛鉤位移及最大應力如表2所示.分析中還得出各管道法蘭與消聲器筒體、管道之間的焊接情況.焊縫順序從左至右為焊縫1—焊縫6,焊縫1處最大應力為3.871 MPa,焊縫2處最大應力為37.619 MPa,焊縫3最大應力為12.437 MPa,焊縫4最大應力為14.043 MPa,焊縫5最大應力為16.126 MPa,焊縫6最大應力為15.358 MPa.各焊縫處最大應力分析結果如圖8所示.

該車型排氣系統在4 G靜力作用下,各掛鉤最大應力為116.102 MPa,位于第1掛鉤處.因為選取的單元為RBE2剛性單元模擬焊縫,所以一部分焊接位置的節點出現應力集中現象.這些管道焊縫位置處應力比較低,因此,可以不考慮對強度的影響.掛鉤處焊縫應力最大為116.102 MPa,低于設計要求的應力最大值150.000 MPa,滿足強度要求.

4? ?排氣系統模態分析

4.1? ?模態分析相關理論

對于一個N自由度比例阻尼,系統的運動微分方程[11]為:

[Mδ+Cδ+Kδ=0]? ? ? ? ? ? ? ? ? ?(1)

式(1)中:[M]為系統質量矩陣,[δ]為系統位移向量,[C]為系統阻尼矩陣,[K]為系統剛度矩陣.

4.2? ?約束模態分析

排氣系統約束模態分析是根據其安裝狀態,對掛鉤與車身的連接位置、排氣管道與發動機連接位置的實際約束進行分析.本文根據實際約束情況模擬,所有排氣系統零部件在冷端6個掛鉤和熱端與發動機安裝點處進行約束,得到排氣系統約束模態仿真模型.采用Hypermesh軟件進行前處理,將建立的三維有限元網格使用OptiStruct求解,對模型參數進行設置,完成排氣系統整體模態分析[11-12].

了解排氣系統的固有頻率及振動形式是否合理,可為結構動態特性的評價提供參考.通過排氣系統約束模態頻率與路面激勵、發動機激勵對比,可以判斷結構是否存在共振,分析共振對整體噪聲產生的影響.本車型發動機為缸4沖程發動機,轉速范圍為700~6 000 r/min.發動機激勵頻率[13-14]計算公式為:

[f=2ns60S]? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? (2)

式(2)中:[f]為激勵頻率,[n]為發動機轉速,[s]為氣缸數,[S]為發動機沖程數.

由式(2)得出本車型發動機激勵頻率為20~200 Hz.經過Hyperview處理并觀察,得出排氣系統約束模態的分析結果,如表3所示.

表3中所列模態分析的結果是模型對激勵的頻率響應函數,階數表示使頻響函數出現峰值的頻率.本車型發動機對應的怠速激勵頻率為21.33~29.10 Hz,因此,重點選擇21.33~29.10 Hz之間或附近的振型進行觀察.

通過分析比較可以得到,排氣系統在第8階和第9階振型模態和發動機怠速激勵頻率相近,? ? ? 第8階和第9階振型模態如圖9與圖10所示.第8階振型模態為排氣系統x向二階扭轉模態,頻率為17.10 Hz;第9階振型模態z向扭轉模態,頻率為29.50 Hz.從分析數據中可以看出,本排氣系統約束模態都不在上述頻率區間內,不會發生共振現象,即不會發生z向彎曲變形.

5? ? 結論

本文基于CATIA與Hyperworks軟件,對某車型排氣系統進行了1 G和4 G靜力分析和整體模態分析.分析結果表明:

1)通過靜力學分析,驗證了該車型排氣系統在結構設計上的合理性.在排氣系統只受1 G靜力工況下,各掛鉤支反力分布比較均勻,排氣系統掛鉤最大支反力為29.194 N,小于50 N,排氣系統最大位移為2.246 mm,小于5.000 mm;在z向4 G靜力工況下,排氣系統各結構最大應力為116.102 MPa,位于第一掛鉤處,小于設計要求的最大應力150.000 MPa.

2)排氣系統在整體約束模態分析下,均避開了發動機怠速頻率區間,即不會與發動機產生共振,使其發揮更好的動態特性.

3)對于提升汽車行駛舒適性,后續研究還可以通過掛鉤動剛度分析和掛鉤位置優化,再通過靜力學和模態分析進行驗證,結合該車型的實際需求,提升整車的NVH性能.

參考文獻

[1]? ? ?吳文棟,馬紫輝,劉志恩,等.某SUV車內低頻轟鳴聲問題分析與優化[J].廣西科技大學學報,2020,31(2):86-92,125.

[2]? ? ?徐獻陽.車輛排氣系統的振動模態分析及優化[D].上海:上海交通大學,2008.

[3]? ? ?蘇辰.HyperWorks在汽車排氣系統開發中的應用[J].汽車工程師,2016(8):18-20.

[4]? ? ?王望予.汽車設計[M].北京:機械工業出版社,2000.

[5]? ? ?李金龍.汽車排氣系統結構強度及焊接疲勞分析[D].武漢:武漢理工大學,2011.

[6]? ? ?毛敬競,鄧耀,龔運息.基于HyperWorks的除雪車車架有限元分析及優化[J].機械研究與應用,2020,33(2):26-28.

[7]? ? ?胡海峰.基于振動模態的汽車排氣系統減振設計與優化研究[D].武漢:華中科技大學,2019.

[8]? ? ?喻濤,歐陽路華,陳明亮,等.基于Nastran的某商用車排氣系統性能仿真研究[J].汽車實用技術,2020,45(21):152-154.

[9]? ? ?邢建,高志彬,楊科彪,等.某商用車排氣系統模態及支架動剛度分析[J].汽車零部件,2019(7):6-9.

[10]? ?侯獻軍,劉志恩,顏伏伍,等.汽車排氣系統靜力學計算及模態分析[J].汽車技術,2010(1):40-42.

[11]? ?黃瓊春,李尚平,李冰.基于模態應變能的切割機構分析與結構改進[J].廣西科技大學學報,2017,28(2):55-60.

[12]? ?孫穎,婁玉印,周勝飛,等.某型汽車排氣系統的振動響應分析及驗證[J].機械設計與制造工程,2019,48(9):74-78.

[13]? ?LING S F,PAN T C,LIM G H,et al.Vibration isolation of exhaust pipe under vehicle chassis[J].International Journal of Vehicle Design,1994,15(1/2):131~142.

[14]? ?丁蓉蓉.某乘用車排氣系統隔振性能研究及其吊耳改進設計[D].長春:吉林大學,2015.

Finite element analysis of a vehicle exhaust system

based on OptiStruct

HUANG Dawei, TIAN Yongkang, XIE Hualin, GONG Yunxi*

(School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology,

Liuzhou 545006, China)

Abstract: Exhaust system as an important engine parts has great influence on engine performance and noise.? The paper optimizes the exhaust system for vehicle ride comfort and safety. According to the? relevant design requirements, the exhaust system strength and modal analysis are performed. Firstly, the three-dimensional model of exhaust system of a vehicle model is modeled by CATIA. Then,? ? ? ? ? ? ? HyperWorks is used to divide the grid to simplify the model and perform other operations. Static? ? ?analysis of exhaust system at 1 G and 4 G forces and constraint modal analysis of exhaust system are based on OptiStruct solver. The simulation results show that the displacement and support force of the exhaust system at 1 G are within the design requirements; the maximum stress at 4 G is located at the first hook, far less than 150 MPa; The constrained mode analysis of 23 modes of the exhaust system at 200 Hz focuses on the modes near the engine idling excitation frequency. The calculated natural? ? ? ? ?frequencies of the exhaust system are not in the excitation frequency range when the engine is idling, so the exhaust system will not have resonance with the engine, which meets the design requirements.

Key words: exhaust system; finite element; OptiStruct; modal analysis

(責任編輯:黎? 婭)