智能運礦計量系統的設計與實現

郭 毅,楊文龍,馬保亮,吳富姬,歐陽健強,2

(1.贛州有色冶金研究所有限公司,江西 贛州 341000;2.贛州有色冶金研究所有色金屬礦冶裝備技術創新中心,江西 贛州 341000)

礦產資源的逐步枯竭、生產條件的逐步惡化、開采成本逐年增加、加之較為粗放的管理模式,對礦山企業的發展產生了不利影響。因此,精細化管理成為了現代企業管理體系的一種重要模式,且在精細化管理模式下,合理節約生產成本是其中關鍵一環,在保證企業安全合格的生產條件下,通過當代智能化技術[1]來代替人工進行生產是節約人力成本的優選方案。面對復雜礦山井下的惡劣的工作環境,如何能夠實現對出礦量的精確穩定計算一直是礦山企業的一個難題,傳統的解決辦法是采用人工用眼睛去看的方式來計算礦石出礦量,通常是計量員記錄運礦列車的礦斗數,再結合礦斗的核載量一起計算出出礦量,這種方式雖然能大致計算出出礦量,但是人工計算精度太低,且工作時間太長對人眼容易產生疲勞感,會造成多數、漏數等不利狀況,對礦石的計量結果造成較大的偏差。

本文設計了一套適應礦山井下環境的智能運礦計量系統,該系統結合了機器視覺與圖像處理技術,對礦斗車進行圖像建模,識別并區分不同礦車車次,實現各班組礦斗智能計數。同時依靠無線傳感器采集二維信息,對礦斗內礦石堆不規則表面進行三維重建,形成每個礦斗體積模型,計算出每個礦斗實際礦石重量,以改變現在落后的人工估算的粗放管理模式。

1 非接觸式智能運礦計量系統的設計

1.1 系統硬件設計

由于拍攝需要相機,并且因現場施工環境比較復雜,且潮濕度較高,需設計一套保護裝置,最后集成為一套相機集成裝置,現場還需要臨時安裝一套靜態的軌道衡稱重設備。

1.1.1 相機集成裝置設計

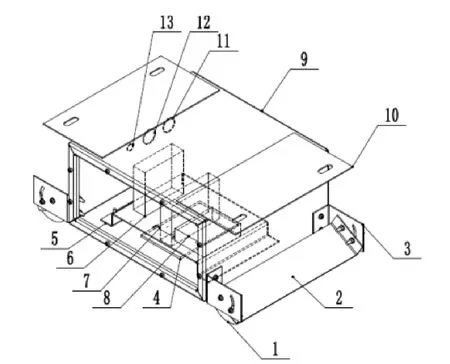

該集成裝置如圖1所示,安裝在巷道頂部,相機是垂直向下拍攝的,圖1為相機裝置圖。

圖1 相機集成裝置

1.1.2 靜態軌道衡介紹及安裝設計

靜態軌道衡具有準確度高、性能實用等優點,由于所選工作地點出礦頻率并不是跟高,因此選擇靜態軌道衡較為合理。本文的靜態軌道衡裝置是用于驗真本文設計的非接觸式智能運礦系統的準確度。

1.2 系統軟件設計

1.2.1 數據采集子系統設計

數據采集系統由一臺攝像機和一組傳感器組成,攝像機架設在面向機車行駛方向,當機車經過時,攝像機拍攝機車圖片并將圖片傳送至處理器,為車次區分和礦斗計數提供基礎數據。

1.2.2 智能車次區別和礦斗計數子系統設計

利用采集到的礦車及礦斗圖像信息,對礦斗車進行圖像建模,從連續的圖像序列中通過車牌識別分割出運動的礦車,再通過深度學習識別出礦斗,并以此為依據實現礦斗計數。

1.2.3 礦石堆不規則表面三維重建子系統設計

根據采集的50條礦石堆表面曲線信息,將礦石堆分割成50個切面,運用黎曼積分原理分別計算出50個切面面積S1~S50。

由于礦斗為長方體,根據50礦石堆表面曲線將礦石堆分成厚度均勻的50個曲面體,每個曲面厚度l為礦斗寬度的1/50,既l=1/50L(l為曲面厚度,L為礦斗寬)。礦石堆體積為50個切面體體積之和,即V=l1S1+l2S2+l3S3+……+l49S49+l50S50。

1.2.4 載礦量實時監測子系統設計

將研制好的礦石堆體積計算系統安裝到礦山計礦點,試運行檢測系統能否正常運行,根據每斗礦石復合稱重數據并結合礦石堆體積計算每斗礦石堆密度ρ,將礦斗礦石堆與礦石堆圖片對應,選取合適的礦石堆特征,形成經驗數據密度庫,當礦車經過時,系統將根據礦斗礦石堆特征自動匹配礦石密度值,計算該礦斗內礦石質量M=ρV,并將每次測得的礦石質量與經驗密度數據庫對比,不斷完善密度數據庫,最后將礦石量信息顯示至系統界面中,作為考核依據和指導生產的決策依據。

2 非接觸式智能運礦計量系統的工作流程

首先數據采集階段是以深度相機為圖像采集工具,可以同時獲取目標礦斗的深度圖像和RGB彩色圖像。先是對圖像序列中的RGB彩色圖像進行分析,識別其中的礦斗圖像和帶有車牌的機車頭圖像進行礦斗計數和車次區分。

其次對該車次圖像序列中礦斗的深度圖像進行三維重建工作構建其三維模型,并計算礦斗體積,結合軌道衡復核稱重生成密度模型庫;與此同時,對該礦斗的RGB彩色圖像進行分析提取相應的特征向量,可以與密度模型生成一個“圖像特征-密度”庫[2],用于礦石重量計算。

3 現場實驗

3.1 實驗過程

試驗分為兩步:第一,對礦斗進行拍照取圖,進行非接觸式測量;第二,經靜態軌道衡進行復核稱重,確認實際載重。

3.2 數據測量分析

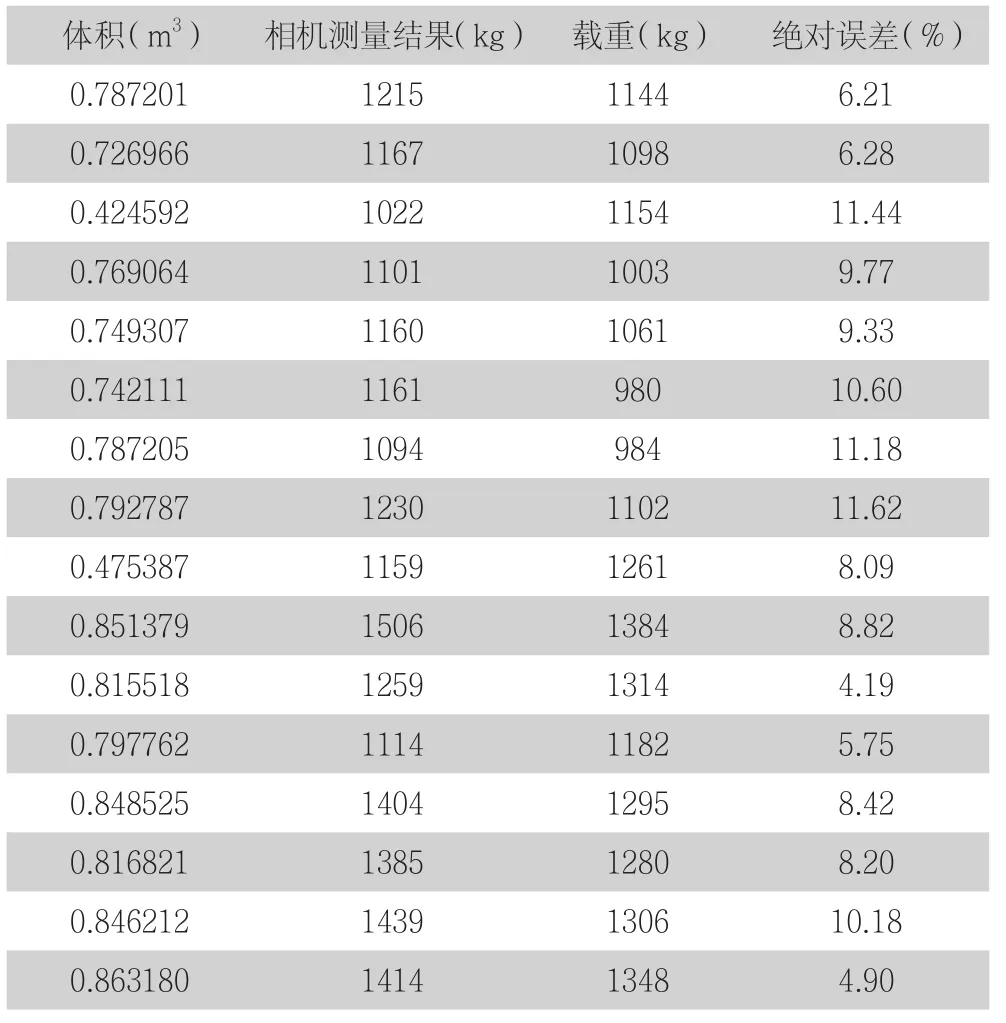

非接觸式的測量的部分結果與軌道衡稱重測量的結果對比如表1所示。其中的數值結果均是去除空礦斗重量后的數值。

表1 非接觸式測量結果與軌道衡測量結果對比

經過計算得到整個的平均誤差在8.44%左右,而人工識別的誤差一般在10%以上,成功提高了計量的精度。

4 結語

本文針對在復雜的礦山井下出礦計量問題,設計了一套適應礦山井下環境的非接觸式智能運礦計量系統,實現了對礦斗的非接觸式稱重計量模式,其中礦車的識別準確率達到99%,礦斗載重的稱重誤差在10%以內。

極大的改善了礦山的計量準確度和出礦效率,本文設計的非接觸式智能運礦計量系統即將投入礦山使用,預期能夠減少企業每年80-150萬元人力成本,也期望能夠減少礦山事故。