貴陽龍鳳大橋上部結構施工關鍵技術*

周 文,陳成杰,施 建

(1.中南大學土木工程學院,湖南 長沙 410075; 2.中鐵廣州工程局集團有限公司,廣東 廣州 511459)

1 工程概況

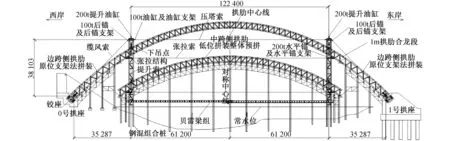

貴陽龍鳳大橋是清鎮職教城東區與西區主要連接通道上的重要控制性工程,大橋東西走向,東側起點位于將軍石路與百花大道交叉口處,橫跨老馬河,西側終點止于花橋村;大橋全長392.5m,橋梁整幅設計,橋寬35m。主橋采用中承式鋼管混凝土等截面桁架拱橋,主跨跨徑190m,主拱圈采用平行雙拱肋,中心距29m;引橋為2聯(3×30m)預應力混凝土現澆箱梁。龍鳳大橋橋式布置如圖1所示。

圖1 龍鳳大橋橋式布置(單位:cm)

主橋兩端設置0,1號拱座,拱座(含基礎)采用C40混凝土。0號拱座采用擴大基礎,基底呈臺階狀,基礎置于穩定、完整的中風化基巖內;1號拱座采用樁基承臺基礎,分離式拱座,樁基礎進入穩定連續的中風化基巖≥6m。

主拱為等截面四肢桁式的鋼管混凝土結構,拱肋高3.7m。拱肋弦桿采用φ900×(20~25)直縫焊接管,腹桿采用φ450×12無縫鋼管,橫聯桿采用φ550×(12~16)無縫鋼管,鋼管及橫向連接均采用Q345C鋼板焊接。拱肋上、下弦桿鋼管內部采用法蘭連接,管壁板采用嵌補方式接長,且管內設置有多處環形加勁板。拱肋內灌注C50自密實微膨脹混凝土,總方量共計約1 100m3。

主梁橫梁分為混凝土結構、鋼結構,除兩端伸縮縫處為混凝土橫梁外,其余均為鋼橫梁。鋼橫梁為工字形鋼結構,總重約2 500t,頂板設雙向1.5%橫坡,梁高1.556~2.466m,單片橫梁最大質量約70t。相鄰橫梁間設置9根(橫梁加寬段為13根)鋼縱梁,縱梁采用焊接工字鋼斷面,梁高0.8~2.361m。縱梁與鋼橫梁采用高強螺栓連接。

橋面行車道板為16cm厚C50預制橋面板與10cm厚現澆橋面板組合而成,其上再設10cm改性瀝青鋪裝作為面層。預制橋面板通過現澆微膨脹鋼纖維CF50 補償收縮混凝土濕接縫連接。

全橋設23對拱肋吊桿,吊桿縱向間距6.8m、橫向間距29m。吊桿由PES(FD)7-121Ⅲ型低應變防腐拉索與40Cr鋼拉桿(φ165)組成,拉索采用高強度低松弛鍍鋅預應力鋼絲,拉索與鋼拉桿通過連接套連接。

大橋跨越烏江水系的老馬河,最高蓄水位高程為1 195.000m,河寬約150m,平均水深6~8m,最大水深15m,老馬河為當地地下水排泄基準面,地表水由東向西徑流,向低洼處排泄。地下水與河水相通,雨季河水補給地下水,旱季地下水補給河水。

橋位地形起伏變化較大,相對高差17.0m,一般坡度為0~70°,屬于剝蝕低中山河谷地貌。場區內溶溝、溶槽較發育,但場地內無巖溶塌陷,基巖面相對高差>5.00m,屬巖溶強發育區域。老馬河兩岸為巖質岸坡,局部堆積沖洪積物或殘坡積物,堆積物厚度較小,總體穩定性較好。

2 施工難點

1)西岸施工條件差 大橋老馬河西岸不通公路,需修建棧橋連接東岸以便施工,而老馬河河床為裸露基巖,巖石強度高,棧橋鋼管樁基礎不能用振動法下沉施工,需專門設計棧橋基礎與河床基巖固結牢固。

2)鋼管拱肋架設難 鋼管拱肋用鋼量為1 700t,采用纜索式起重機吊裝拱肋方案時,其東塔架需設置在清鎮市重要的交通要道將軍石路上,地方交通部門不同意而無法實施,需采用其他施工方法安裝拱肋。

3)拱肋混凝土頂升難 拱肋內連接法蘭和環形加勁板對混凝土頂升具有阻擋作用,要求混凝土具有低含氣量、大流動性、延后遲凝和早強等性能,以便長時間連續頂升施工;此外,混凝土還必須具有良好的補償收縮性,避免鋼管混凝土出現脫空脫粘現象,需進行頂升混凝土配合比設計。

4)鋼混疊合梁安裝難 大橋全寬35m,鋼梁為工字形鋼結構,平面呈網格狀,鋼梁因橋面板預制后安裝造成整體剛度太小。纜索式起重機架設方案因場地受限制無法采用,架梁吊機懸臂拼裝法方案又因鋼梁整體剛度太小而無法采用,需研究鋼混疊合梁安裝新方法。

針對龍鳳大橋施工難點,開展了多項課題研究,制訂了專項施工方案,實施取得良好效果。

3 上部結構施工總體方案

在拱肋下方中間設置老馬河兩岸12m寬通長棧橋方便施工運輸。鋼管拱肋分3段安裝施工:2個拱肋邊跨段在支架原位拼裝[1];拱肋中跨段在低位支架拼裝,通過計算機液壓控制系統同步提升,兩側合龍段采用前、后異步合龍法施工。拱肋混凝土分兩端從拱腳到拱頂對稱泵送頂升法灌注。鋼梁在棧橋面及將棧橋兩側的拱肋拼裝支架經切割改制后共同形成的平臺上按跨中向兩端分節段拼裝、提升施工。橋面板采取在已架設鋼梁上鋪設鋼便橋、50t履帶式起重機逐孔向前安裝。濕接縫采用地泵泵送混凝土就位、人工振搗現澆施工。

本文分別對上部結構的鋼棧橋、鋼管拱肋、鋼管混凝土、鋼混疊合梁等施工關鍵技術進行介紹。

4 上部結構關鍵施工技術

4.1 鋼棧橋施工

鋼棧橋位于橋位中軸線上,全長156m,橋寬12m,采用鋼管樁與貝雷梁組合形式,鋪設C30鋼筋混凝土橋面板,荷載按100t履帶式起重機在單孔上16m水平距離吊裝30t重物設計。

橋位處河床為傾斜裸露巖層(最大傾角達60°),棧橋基礎鋼管樁無法插打入巖層中穩定。經研究,棧橋基礎采用在φ630×8鋼管樁中沖孔灌注混凝土形成鋼混組合樁形式,將棧橋鋼管樁錨固于基巖上。棧橋施工方法為:棧橋從東岸向西岸逐孔施工;岸上孔跨施工采用履帶式起重機懸掛振動錘插打鋼管樁或澆筑擴大基礎后焊接鋼管柱,安裝鋼管樁頂橫梁和縱向貝雷梁組,鋪設預制橋面板;水上孔跨施工時先接長前一孔縱向貝雷梁組懸拼到后一孔橋墩,利同貝雷梁組固定鋼管樁上部,在鋼管樁前、后兩側焊接2根支撐橫梁托住貝雷梁底部,焊裝橋墩鋼管樁之間連接系,吊放沖孔鉆機就位后沖孔進入基巖4m,安放鋼筋籠,灌注水下混凝土進入鋼管底面以上4m,形成鋼混組合樁,棧橋同一橋墩鋼混組合樁全部完成后,截去鋼管樁上部多余鋼管,安裝鋼管樁頂部的橫向分配梁并用鋼板抄緊全部縱向貝雷梁組,鋪設預制橋面板,完成單孔棧橋施工,重復循環施工至棧橋完成。

4.2 鋼管拱肋施工

鋼管拱肋分3段安裝施工:2個拱肋邊跨段在支架原位拼裝;拱肋中跨段在低位支架拼裝,安裝提升塔架及設備,計算機液壓控制系統進行同步提升,兩側合龍段采用前、后異步合龍法施工。

4.2.1拱肋制造及工廠拼裝

鋼管拱肋在工廠內制造[2]。弧形拱肋采用“以折代曲”工藝,即將各直線鋼管節段焊接接長為折線形式的拱肋弦管,折線的折點處于拱肋軸線上[3],鋼管直段長度為1.8~2.4m。鋼管采用數控液壓三輥卷板機卷制,長度控制在2.5m以內,離縱縫位置200~300mm一次卷制成型,采用二次回圓技術保證圓順度。鋼管縱縫采用埋弧自動焊機焊接。

拱肋制造前期進行制造規則評審和焊接工藝評定。工廠按“4+1”模式設置拼裝胎架,按拱肋的拼裝線形測放出節段拼裝控制點,先讓鋼管單元件拼裝成片狀啞鈴形節段,管件拼裝后定位焊,再按要求焊接成片狀啞鈴形長段,最后將兩片狀啞鈴形長段組空間拼成四肢桁式結構[4]。工廠焊縫采用拱上臺車埋弧自動焊機焊接,焊接時需控制焊接溫度,焊完1道后必須自然降溫后才能焊下一道。

4.2.2鋼管拱肋現場拼裝

4.2.2.1拱肋拼裝支架及提升塔架施工

拱肋拼裝支架設置在鋼棧橋兩側,由鋼管組合樁基礎、貝雷梁組、樁頂分配梁、鞍座及連接系等組成。提升支架設置在中間拱肋節段兩端的側面,由鋼管組合樁基礎、樁頂分配梁、提升大梁及連接系等組成,共設置4個提升支架,支架高度為50m,同端的兩個支架間設置連接系,每個支架4根管樁,頂部設置提升大梁。水中的拱肋拼裝支架及提升支架均采用φ630×8鋼管組合樁基礎,沖孔灌注樁下部嵌入完整基巖≥5m。拱肋拼裝支架及提升塔架立面如圖2所示[5]。

圖2 拱肋拼裝支架及提升塔架立面

水中的拱肋拼裝支架及提升支架鋼管組合樁基礎從東岸向西岸逐排施工,大噸位履帶式起重機在鋼棧橋上進行施工吊裝。同樣是先將貝雷片組懸臂接長固定鋼管樁,貝雷片組與鋼管樁臨時剛接作為平臺進行沖孔鉆機沖孔施工。拼裝支架鋼管組合樁都完成后,確定組合樁里程,按成拱線形的高程接長鋼管樁,焊接頂層橫向和縱向連接系,安裝樁頂分配梁及調整拱肋線形的鞍座,鋪設人行通道及欄桿。提升支架組合樁施工完成后接長鋼管樁,焊接連接系,安裝塔頂分配梁、提升大梁等,設置旋轉人行樓梯及欄桿。

4.2.2.2拱肋現場拼裝施工

拱肋邊跨段為原位支架安裝,拱肋中跨段為低位支架安裝,現場采用100t履帶式起重機在12m棧橋上分段吊裝接長。施工時先進行拱肋中跨段19節接長拼裝,然后分別進行拱肋邊跨段8節接長拼裝。拱肋中跨段從拱頂向兩端拱腳處方向逐段對稱拼裝,2條拱肋同步進行。左、右幅拱肋安裝并焊接完成5節段后安裝拱頂風撐,然后繼續對稱拼裝拱肋,至相應風撐位置安裝風撐,直至全部拼裝完成。拱肋邊跨段從拱腳預埋段開始向拱頂方向進行拼裝。拱肋拼裝需控制線形,每一段拱肋精確定位后要臨時固定才能焊接。現場低氣溫焊接時要預熱焊接區,同時還要做好緩冷保溫措施。拱肋在工地拼裝的所有焊縫均要求進行無損檢測。

4.2.3拱肋中跨段提升

4.2.3.1拱肋提升結構設置

拱肋中跨段(含風撐)安裝總重為1 200t,跨度達128m,橫向中心寬度為29m,提升高度達20m。經研究,拱肋中跨段采用計算機液壓控制系統整體同步提升就位再合龍的施工方法[6]。

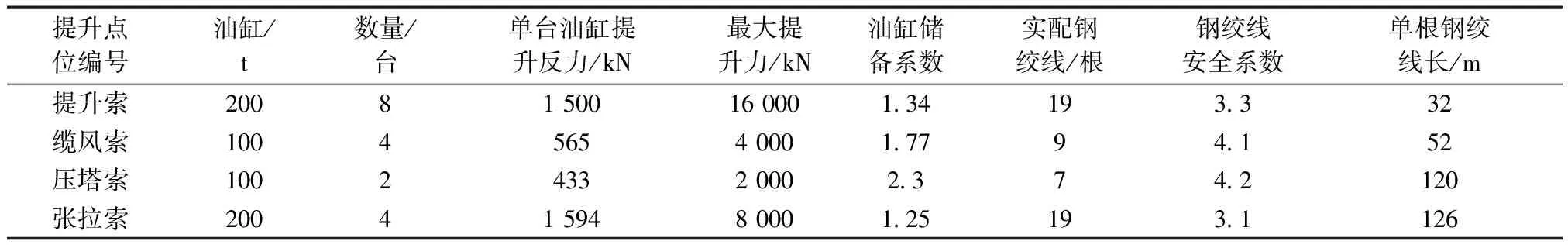

提升設備采用18臺張拉油缸千斤頂,12臺200t提升油缸(8臺用于拱肋提升索,4臺用于拱肋張拉索),6臺100t張拉油缸(2臺用于塔架壓塔索,4臺用于塔架纜風索),拉索材料均采用φ15.2鋼絞線。拱肋提升與張拉通過拱肋上預設吊點和拉點來實施,吊點與拉點處拱肋結構需加強。同里程側左、右幅提升塔架通過桁架連接成整體增強穩定性,大、小里程側相對塔架通過壓塔索連接并通過兩側纜風索與基礎錨固成整體。拱肋提升設備參數計算如表1所示。

表1 拱肋提升設備參數計算

4.2.3.2拱肋中跨段試提升

拱肋中跨段(含風撐)節段和提升設施檢查后,形成記錄并簽字確認,準備進行30cm高拱肋試提升。提升前在拱頂、拱腳處設置6個測量觀測點,同時安裝應力傳感器。為保證拱肋在提升過程中的既有線形,按20%,40%,50%,60%,70%,80%,90%,100%分8級對拱肋進行豎向提升與水平張拉同步加載,每級加載后觀測拱肋線形數據。

拱肋脫架前對提升吊點與水平張拉點處進行分級加載。當2種荷載同步加載到50%時,每臺豎向提升油缸張力值為750kN,每臺水平張拉油缸張力值約為800kN,解除拱肋與拼裝支架間約束,進行測量和應力觀測;繼續分級同步加載到90%,此時拱肋下部先脫離、拱肋上部仍在支架上;最后一級加載順序變為先水平100%加載,鎖定水平張拉索,觀測拱肋兩端位移和拱頂高程,再豎向100%加載,拱肋上部完全脫離支架完成體系轉換,繼續豎向提升使拱肋拱頂整體升高30cm停止,在拱肋下方增設臨時墊梁,以防止拱肋發生側向移位。檢查拱肋及提升系統,懸空靜止24h后各項監測數據正常后,將拱肋正式提升至設計成拱位置。

4.2.3.3拱肋中跨段正式提升

拱肋中跨段拼裝支架部分連接系和分配梁與拱肋水平張拉索上升相沖突,試提升完成后將沖突的連接系和分配梁拆除。拱肋提升高度為20m,現場提升速度控制在6m/h,現場實際提升時間為3.5h。拱肋正式提升時要求風力≤5級。提升過程中要加強對拱肋的監控,在離設計位置20cm時進行結構空間姿態調整,繼續提升到位,暫時停止提升連續千斤頂作業。

4.2.4鋼管拱肋合龍

利用千斤頂、倒鏈精調拱肋中跨段空間位置,臨時鎖定。連續24h不間斷反復測量中、邊跨合龍口長度和空間坐標,經比較發現在一天溫度較低時段即22:00后合龍口距離基本無變化后,確定22:00作為合龍時間點,確定該時間點的合龍口長度為合龍段匹配長度。兩側合龍段長度均為1.2m(含100mm預留調節量),配切合龍段拱肋多余預留量。

為緩解施工作業人員和焊接設備的壓力,兩側合龍段采用前、后異步合龍法施工,即兩側的兩個合龍段先、后進行合龍,先小里程側合龍,后大里程側。起重機將合龍段吊至小里程側合龍口,調整好位置后采用碼板臨時鎖定,焊接合龍段。大里程側合龍選擇在22:00將合龍段與兩側拱肋鋼管用合龍臨時固結鎖定,將合龍段吊至合龍口內,采用2組提前制造好的合龍臨時鎖定結構,將左側拱肋鋼管端部與合龍段、合龍段與右側拱肋鋼管端部分別焊接鎖定牢固,2條合龍縫同時焊接,完成拱肋整個合龍施工。

4.3 拱肋混凝土頂升施工

4.3.1拱肋混凝土配合比設計

4.3.1.1原材料選用

1)水泥、粉煤灰、細集料、粗集料均選用符合規范要求的原材料,并按要求進行抽檢。

2)減水劑選用江蘇蘇博特生產的PCA-1聚羧酸高性能減水劑,減水率在>25%基礎上[7],還可根據試配情況調整緩凝、保坍等組分滿足施工需要。

3)膨脹劑選用江蘇蘇博特生產的HME?-Ⅱ型復合膨脹劑,摻11%時7d水中限制膨脹率0.024%,21d空氣中限制膨脹率0.004 1%,后期膨脹穩定性能優于傳統膨脹劑。

4.3.1.2配合比試配選定

為保證拱肋混凝土和易性、保坍性、限制膨脹率、自由膨脹率、抗壓強度和彈性模量等能滿足規范和施工要求,拱肋混凝土進行了多個配合比的試配、試拌和調整,在初始坍落度和擴展度均調整至規范推薦的上限值(3h坍落度為230mm,其同時擴展度為590mm[8]),此時混凝土還處于流變狀態,最終確定拱肋混凝土配合比:水泥406kg,粉煤灰57kg,膨脹劑57kg,磨細石灰石粉87kg,河砂787kg,碎石874kg,水156kg,減水劑6.24kg。

4.3.2拱肋混凝土頂升

4.3.2.1頂升施工總體要求

拱肋混凝土采用從拱腳到拱頂泵送混凝土頂升法灌注[9]。灌注前須在拱腳上、下弦管設置灌注孔,在拱頂管內隔板左、右兩側設置出漿孔,焊接出漿管以便拱頂段混凝土密實。拱圈混凝土的澆灌程序須按設計要求的工序對稱、均衡原則進行,進度差≤2.5m(1個節間)。

拱肋灌注順序為下弦內側管→上弦內側管→下弦外側管→上弦外側管,每次左、右幅的同樣編號的鋼管同步對稱進行,混凝土灌注工作須連續進行,中間不得有間斷。每對稱灌注1根弦管混凝土,混凝土強度達到設計強度的100%并且齡期達到7d后才能灌注第2根弦管。灌注溫度宜在5~35℃,當氣溫>35℃須采取有效措施降低鋼管溫度。

4.3.2.2泵送頂升主要流程

1)設置灌注孔、出氣孔、出漿孔,焊接灌注孔鋼管。

2)布設輸送泵機及輸送泵管,泵管先接至最底部1號灌注孔,調試設備,檢查管路。

3)壓注高強度等級凈漿及砂漿,潤滑輸送管及拱肋鋼管內壁。

4)從1號灌注孔開始灌注混凝土,進行頂升施工。

5)待2號灌注孔大量出漿,關閉2號灌注孔截止閥繼續頂升,混凝土超過2號灌注孔3m后將泵管改接至2號灌注孔后繼續頂升施工,至拱頂出漿孔排出均勻混凝土,關閉閥門穩壓5s后停止泵送。

6)清洗遺留在拱肋外的混凝土,清洗輸送泵及管路,準備下一拱肋施工。

4.3.2.3施工準備

1)原材料準備 鋼管拱肋混凝土共計1 100m3,單根鋼管約135m3,提前組織混凝土原材料進場,并完成檢驗。

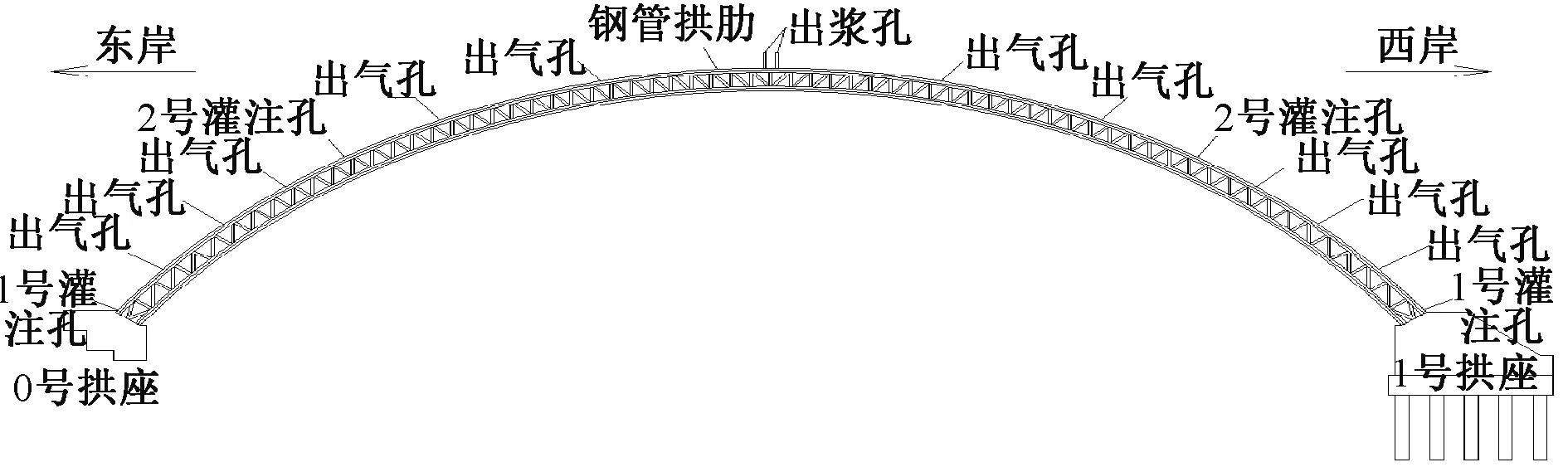

2)灌注孔、出氣孔、出漿孔設置 每根拱肋混凝土灌注施工時共設置4個灌注孔、10個出氣孔,拱肋頂端設置2個出漿孔。鋼管拱肋注漿孔、出漿孔、出漿孔設置如圖3所示。灌注孔采用鋼管制作,其與拱肋軸線夾角在25°~35°,焊接時伸入拱肋管內30~40cm,外露50cm。灌注孔鋼管應與輸送管同型號。出氣孔采用φ25鋼管焊接,并準備木塞止漿。拱頂出漿孔采用高1m的φ150鋼管。

圖3 拱肋鋼管注漿孔、出氣孔、出漿孔設置

3)泵送機械布置和人員配置 大橋東側設置攪拌站1座,配2臺1 500L強制拌合機,混凝土生產能力為60m3/h;配備HBT80型輸送泵5臺,拱肋兩端各布置2臺,另1臺備用;配備混凝土攪拌運輸車6臺。

輸送泵管沿拱肋上的人行通道設置,每個灌注孔前安裝截止閥。

拱肋每端配8名作業人員,2人指揮攪拌車卸料,4人負責泵管對接,2人檢查、封閉出氣孔以及檢查混凝土在管中的位置。

4.3.2.4填充混凝土泵送頂升

1)泵送清水和砂漿 泵送清水濕潤輸送管道,檢查管道無滲漏后,泵送高強度砂漿潤管。高強度砂漿配合比為水泥∶砂∶膨脹劑∶水∶減水劑=1∶1∶0.1∶0.35∶0.01。每次頂升高強度砂漿拌制1.0m3,待灌注孔前的泵管清水排盡后流出勻質砂漿后,接好灌注孔鋼管接頭,將余下砂漿泵入拱肋鋼管內,此砂漿可起潤滑鋼管內壁、隔離浮渣作用,最后會通過頂部的出漿孔排出。

2)泵送混凝土 泵送高強度砂漿后立即進行管內混凝土壓注,壓注應連續均勻進行,混凝土灌注速度為20~30m3/h。混凝土生產、輸送、泵送頂升應協調同步。泵送施工注意事項如下:①開始泵送時,輸送泵應處于低速壓送狀態,待灌注順利后方可調整至正常壓送速度[10]。②輸送泵送料斗中的混凝土應始終淹沒攪拌葉片,以免泵送空氣。③當泵送困難時,泵壓升高、管路產生抖動時應立即檢查泵送管路堵塞情況;如輸送泵管堵塞應立刻安排人員疏通管路,處理時間≤1h。④混凝土泵送頂升應嚴格遵循兩岸對稱的原則進行,兩岸管內混凝土長度差≤2.5m,可通過混凝土泵入量反算及敲擊檢查結果來驗證。⑤當拱頂出漿口開始出漿時,應采取間歇泵送放慢壓注速度,直到連續排出勻質混凝土為止,關閉閥門穩壓5s后停止泵送。封閉出氣孔,防止混凝土回流。關閉灌注孔截止閥,清洗設備。

4.4 鋼混疊合梁施工

4.4.1吊索安裝

鋼吊索安裝是利用安放在拱肋索導管上方的液壓千斤頂牽引鋼絞線帶動上端錨頭穿出索導管后錨固。鋼絞線自上而下穿過液壓千斤頂、張拉撐腳、螺母、球形墊、索導管,最終通過特制連接頭將鋼絞線與鋼吊索上端錨頭的錨杯內螺紋連接。液壓千斤頂緩慢加載,將鋼吊索慢慢提起。當吊索上端錨頭到達索導管下口時,要調整位置使其準確進入索導管內以防止刮傷吊索PE套。繼續提升吊索,使其下端鋼拉桿位于鋼梁索導管上口停止,液壓千斤頂反向加載,將吊索鋼拉桿從鋼梁索導管內下放至合適位置,按設計外露長度擰上螺母錨固,至此完成1根吊索安裝。鋼梁安裝和橋面鋪裝完成后,需分別進行張拉調整標高。

4.4.2鋼梁架設

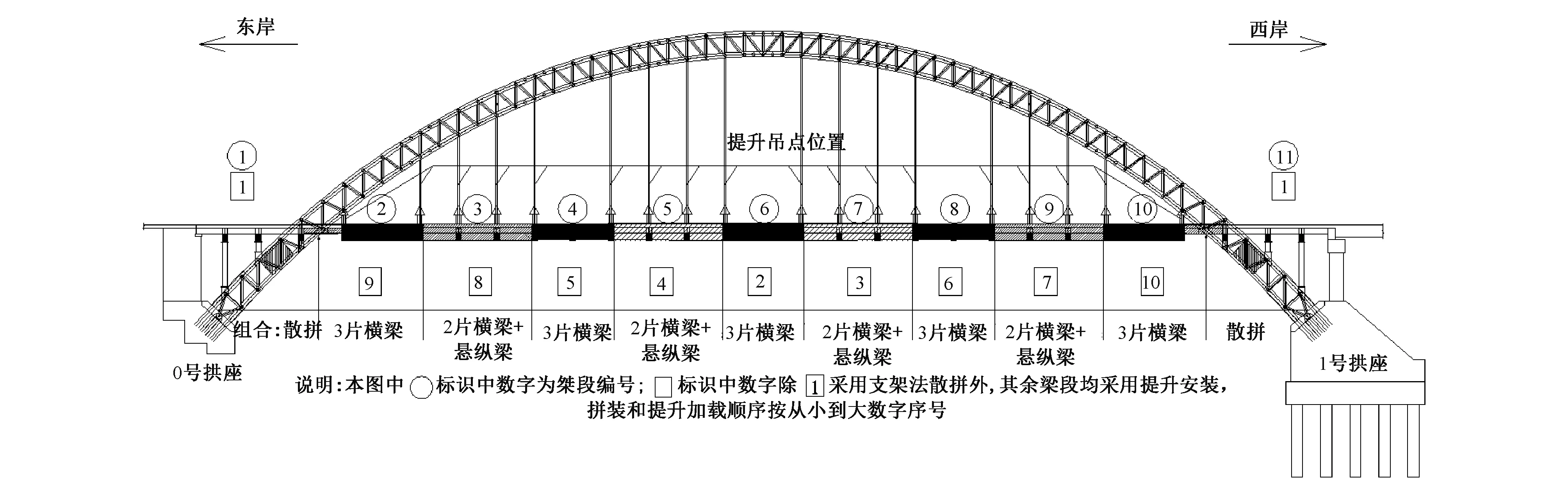

鋼梁共分11個單元,其中1號和11號單元位于無索區,其余2~10號9個單元位于有索區。1號和11號單元采用履帶式起重機提前在高空支架上拼裝,2~10號9個單元在鋼棧橋和改制的拼裝平臺上分節段拼裝,再采用計算機液壓控制系統單組提升至安裝位置。鋼梁提升順序從跨中往兩端依次進行,兩端安裝數量相差≤1段,具體如圖4中所示,即⑥→⑦→⑤→④→⑧→⑨→③→②→⑩依次進行。

圖4 鋼梁節段拼裝與提升加載順序示意

鋼梁現場節段拼裝和提升分次進行,首次在平臺上拼裝3個節段,然后通過計算機液壓控制系統把拼裝好的鋼梁節段分次提升安裝到拱肋上,第2次再拼裝2個節段,再分次提升安裝,循環施工至全部安裝完成。鋼梁從東岸運輸至工地,拼裝時先拼裝西岸節段,邊向東岸退邊拼裝。

4.4.2.1鋼梁節段提升

鋼梁節段提升順序為從中間往兩邊依次進行,第1次在提升至設計標高后擰上錨頭,靜置12h進行復測數據變化在允許范圍內,則拆除千斤頂荷載轉換至吊桿受力。

相鄰提升段提升至前一提升段附近后,采用撬棍、千斤頂及倒鏈調整兩節段間間隙,千斤頂提升調整高度,在螺栓孔位基本對位時,測量兩段標高符合要求后,將梁段中軸線上1組相對的主縱梁旁邊各安裝1塊節點板,再在節點板上沿橋橫向打入沖釘將梁段中軸線上1組相對的主縱梁固定,穿入工裝螺栓,然后將已接好主縱梁的兩旁邊另2組相對的主縱梁也按相同方法連接并打入沖釘,穿入工裝螺栓,沖釘與螺栓應嚴格按標準組裝,然后按同樣工藝依次安裝次縱梁沖釘及工裝螺栓。上部受力體系轉換后,焊接縱梁與橫梁上翼緣板焊縫,然后再進行高強螺栓施工。

4.4.2.2鋼梁合龍段施工

提升至最后1組梁時,該組提升梁與前一鋼梁節段橫梁連接的拼接節點板要提前制好提升梁一側的螺栓孔,待提升梁到監控要求標高后,將拼接節點板與提升段連接,選擇在1d中平均溫度下用制樣沖釘從合龍口另一端鋼梁節段橫梁螺栓孔位置在拼接節點板上打上標記,再將拼接節點板取下,按標記位置進行制孔,最后通過鋼梁受溫差變化伸縮使螺栓孔眼重合后進行連接。連接采用先沖釘及工裝螺栓連接,焊接完成后再用高強螺栓替換沖釘及工裝螺栓。

4.4.3橋面板及濕接縫施工

0號拱座與既有將軍石路和百花大道交叉口處相接,方便橋面板運輸,橋面板由0號拱座往1號拱座方向安裝,采取在已架設鋼梁面上鋪設鋼便梁走道、50t履帶式起重機逐步向前安裝。提前按鋼梁面兩相鄰橫梁間距長度加工帶支腿的80cm寬鋼便梁作為履帶式起重機走道,從0號拱座上方的鋼梁面沿橋縱向鋪設2條鋼便梁走道,鋼便梁支腿支承在鋼梁濕接縫中。履帶式起重機的2條履帶走行在2條鋼便梁走道上,混凝土橋面板運輸車倒車開到履帶式起重機后面停車,履帶式起重機吊起混凝土橋面板,起重大臂旋轉180°后將混凝土橋面板鋪設就位,過程中將鋼便梁走道逐步接長至1號拱座上方的鋼梁面。濕接縫采用地泵泵送混凝土就位、人工振搗現澆施工。

5 結語

貴陽龍鳳大橋采用了多項新技術和工法,包括研發了利用鋼管樁和沖孔灌注樁組成鋼混組合樁及施工工法,解決了光板裸巖條件下拱肋拼裝支架及鋼棧橋基礎穩固著床難題;研發了計算機液壓控制系統豎向提升和水平索張力同步加載協調統一的拱肋提升及變形控制技術,解決了大節段鋼管拱肋整體提升易產生變形難題;改造已有的拱肋拼裝支架并結合鋼棧橋拼裝鋼梁大節段,研發了橋梁永久吊桿臨時接長結構分次提升鋼梁大節段就位安裝工法,有效減小了鋼梁拼裝線形誤差;拱肋兩側合龍段采用前、后異步合龍法施工,緩解了施工作業人員和焊接設備壓力。