連續(xù)梁三跨式雙T構(gòu)同步膠拼架橋機設(shè)計優(yōu)化與施工*

吳 俊,牛子民,許志忠

(中鐵北京工程局集團有限公司,北京 102308)

0 引言

近年來,隨著預(yù)制裝配施工技術(shù)的興起,橋梁施工正逐步由部位構(gòu)件預(yù)制架設(shè)向全裝配預(yù)制結(jié)構(gòu)體系一體化建造技術(shù)發(fā)展,實現(xiàn)橋梁構(gòu)件預(yù)制生產(chǎn)的標準化、工廠化、裝配化、機械化[1]。目前,梁體節(jié)段預(yù)制拼裝技術(shù)已越來越廣泛應(yīng)用,但連續(xù)梁存在跨度大、自重大、預(yù)應(yīng)力體系復(fù)雜等特點,預(yù)制節(jié)段半聯(lián)滿掛或半聯(lián)多節(jié)段懸拼時,對拼裝設(shè)備要求高,工藝復(fù)雜,施工風(fēng)險高。

連徐高速鐵路東海特大橋(32+48+32)m連續(xù)梁采用三跨式雙T構(gòu)同步膠拼方法建造。通過結(jié)構(gòu)優(yōu)化的架橋機,實現(xiàn)前后半聯(lián)分別對稱懸臂拼裝,能大幅度減少架橋機吊掛質(zhì)量,有效降低拼裝施工中的風(fēng)險,規(guī)避過孔風(fēng)險,減小對架橋機性能的要求。同時,可及時聯(lián)測2個T構(gòu)的三維坐標及應(yīng)力、應(yīng)變等,保證成橋線形符合設(shè)計要求。

1 設(shè)計概況

東海特大橋全長34 147.245m,是新建連云港—徐州高速鐵路重點工程。(32+48+32)m連續(xù)梁采用等高度箱梁節(jié)段預(yù)制膠裝,采用環(huán)氧樹脂膠接縫,接縫面剪力鍵采用梯形密鍵布置形式。梁體截面中心處梁高3.035m,頂寬12.6m,底寬5.5m。梁體共計預(yù)制40個節(jié)段,其中0號塊單獨預(yù)制,中跨8個預(yù)制節(jié)段,邊跨11個預(yù)制節(jié)段。中墩墩頂0號塊重143.3t,邊墩墩頂11號塊重124.4t,其余節(jié)段最大吊重為91.9t,中跨跨中合龍段長1m。

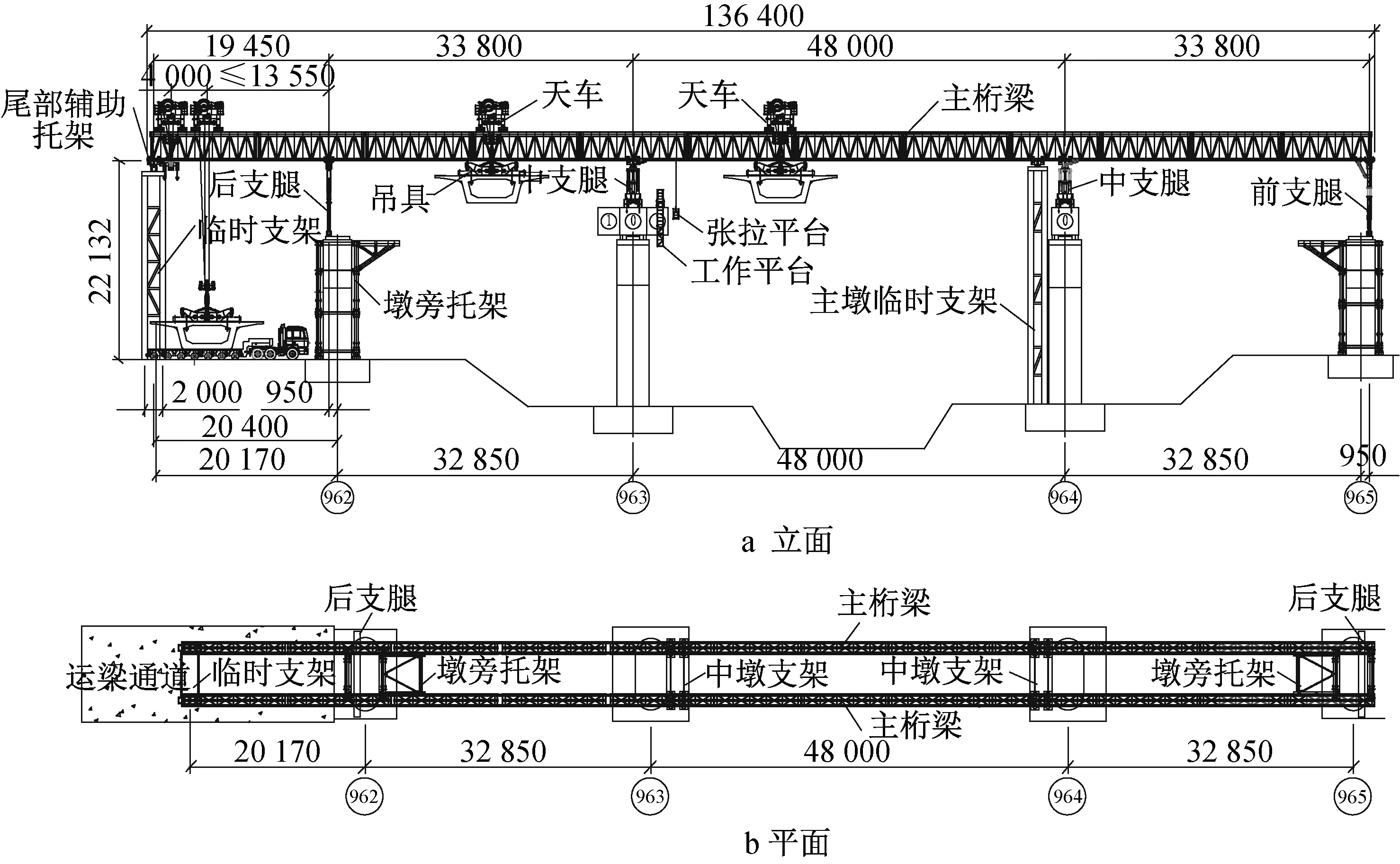

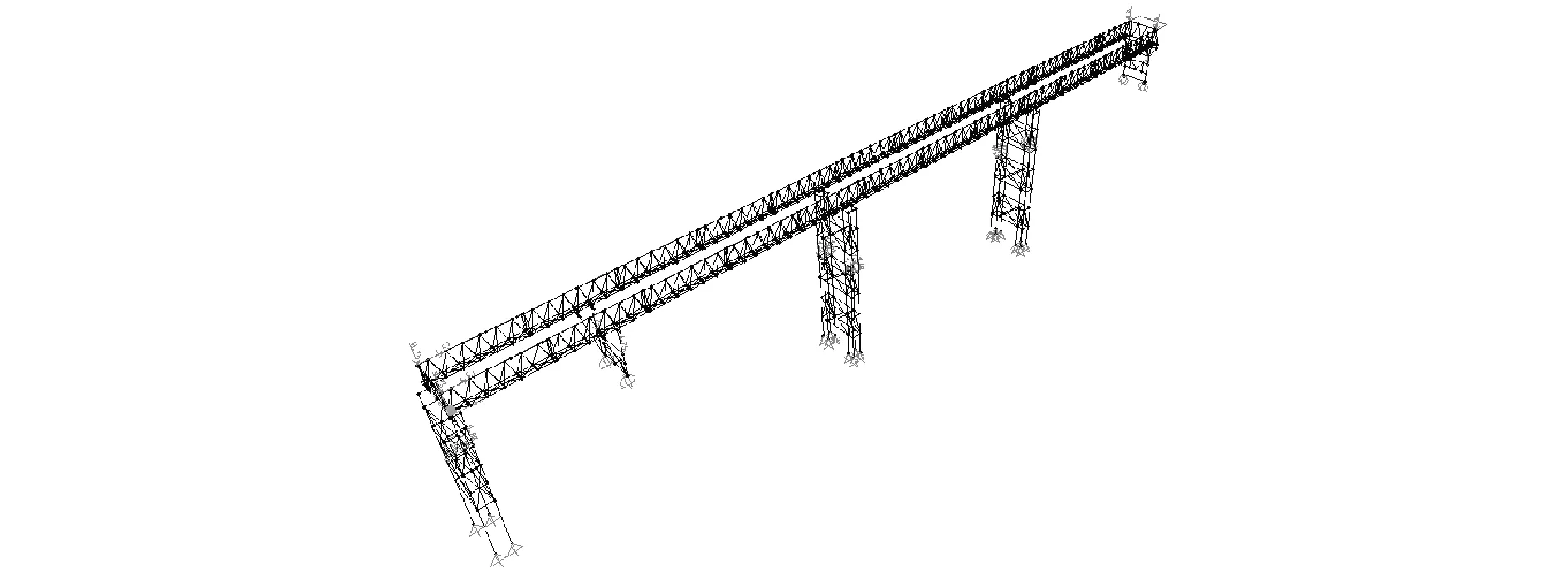

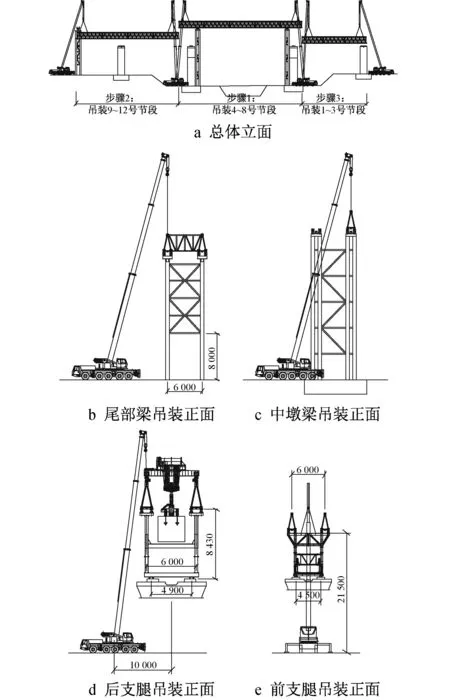

三跨式雙T構(gòu)同步膠拼施工采用結(jié)構(gòu)優(yōu)化的LHP56B型架橋機,總長度136.4m,主要構(gòu)件包括主桁梁、前支腿、中支腿(中墩臨時支架)、后支腿、尾部臨時支架、墩旁托架、天車(含吊具)、工作平臺、電氣系統(tǒng)及液壓系統(tǒng)等,如圖1所示。

圖1 架橋機拼裝總體立面與平面

2 節(jié)段拼裝架橋機方案比選

目前,國內(nèi)用于連續(xù)梁預(yù)制節(jié)段拼裝的架橋機主要有2種,一種是以鄭阜高速鐵路周淮特大橋(40+56+40)m連續(xù)梁為代表的半聯(lián)節(jié)段梁依次滿掛懸拼膠接式架橋機[2],另一種是以京唐城際鐵路潮白河特大橋(48+80+48)m連續(xù)梁為代表的半聯(lián)節(jié)段梁一次多節(jié)段對稱懸拼膠接式架橋機[3]。

結(jié)合2種架橋機形式,并依據(jù)梁體結(jié)構(gòu)設(shè)計、施工特點及工期等,對節(jié)段拼裝架橋機選型提出以下2種優(yōu)化方案。

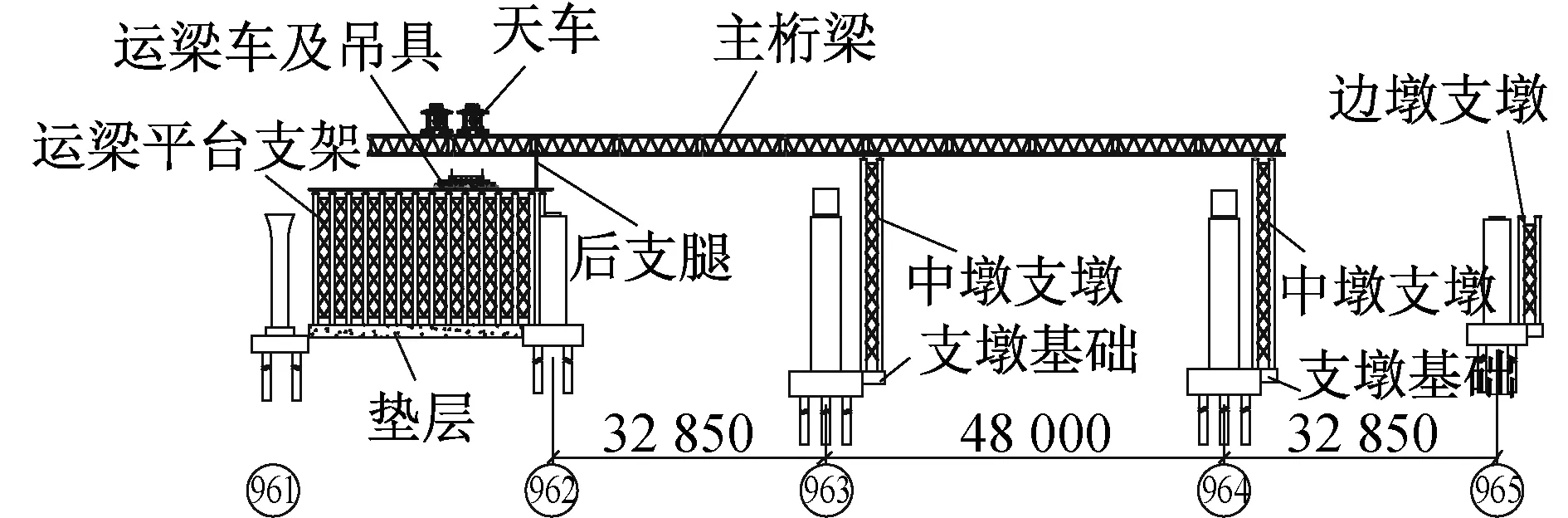

1)方案1 架橋機半聯(lián)單T構(gòu)布置,臨近孔跨設(shè)置運梁平臺,如圖2所示。一側(cè)T構(gòu)0號塊兩側(cè)一次平衡懸臂拼裝3對節(jié)段,再拼裝邊跨,架橋機縱移過孔后拼裝另一側(cè)T構(gòu)及邊跨,最后中跨現(xiàn)澆合龍。

圖2 架橋機半聯(lián)布置總體立面

2)方案2 將架橋機半聯(lián)布置優(yōu)化為全聯(lián)三跨式布置,增加尾部臨時支架便于提梁上橋。0號塊固定后,2個T構(gòu)同步對稱懸臂膠拼1對節(jié)段,施作預(yù)應(yīng)力形成懸臂梁后即可卸除吊具。中跨現(xiàn)澆合龍后,拼裝不平衡節(jié)段和邊跨節(jié)段。

2種方案比選分析情況如下。

1)成本對比分析 方案1運梁鋼平臺共耗鋼管柱、工字鋼等鋼材約203t,運梁鋼平臺預(yù)計搭設(shè)完成時間約20d,需增加吊梁設(shè)備提梁上橋及1臺運梁車喂梁。方案2尾部設(shè)置臨時支架共耗鋼管柱、工字鋼等鋼材約9.2t;臨時支架搭設(shè)完成時間約5d;尾部增加輔助支腿,梁段采用天車直接提運膠裝,減少提運上橋設(shè)備。

2)風(fēng)險管控對比分析 方案1一次吊裝3對節(jié)段,相對一次吊裝1對節(jié)段,架橋機承重較大,對主桁梁強度要求較高;懸裝3對節(jié)段預(yù)應(yīng)力張拉1次,存在換鉤及吊桿裝卸過程,施工工藝控制要求高;架橋機過孔,對梁體懸臂端預(yù)應(yīng)力體系要求高,且存在過孔風(fēng)險;半聯(lián)T構(gòu)先后施工,不能進行聯(lián)測。方案2一次吊裝1對節(jié)段,能有效減小主桁梁的吊重,可減少架橋機用鋼量,并在同等條件下增大主桁架跨度;吊具在永久預(yù)應(yīng)力張拉后拆除,施工風(fēng)險較小;采用三跨雙T構(gòu)同步膠拼,避免架橋機縱移過孔風(fēng)險;雙T構(gòu)同步膠拼,可對2個T構(gòu)進行聯(lián)測,減少膠拼誤差,能有效控制成橋線形。

綜合上述分析,現(xiàn)場采用方案2 三跨式雙T構(gòu)同步膠拼架橋機方案。

3 架橋機優(yōu)化設(shè)計

采用SAP2000建立架橋機計算模型進行模擬加載分析。計算荷載主要考慮自重振動荷載Ф1PG、起升動荷載Ф2PQ、架梁時的縱向風(fēng)荷載及橫向風(fēng)荷載、天車重載走行縱向啟(制)動水平慣性力和1.5%縱坡架梁時自重水平分力及吊重水平分力。

結(jié)合工程特點,進行架橋機過孔穩(wěn)定性和橫向穩(wěn)定性驗算,抗傾覆安全系數(shù)取1.5;采用許用應(yīng)力設(shè)計法設(shè)計架橋機金屬構(gòu)件,按A類荷載組合[4],強度安全系數(shù)取1.48。

3.1 架橋機抗傾覆穩(wěn)定性驗算

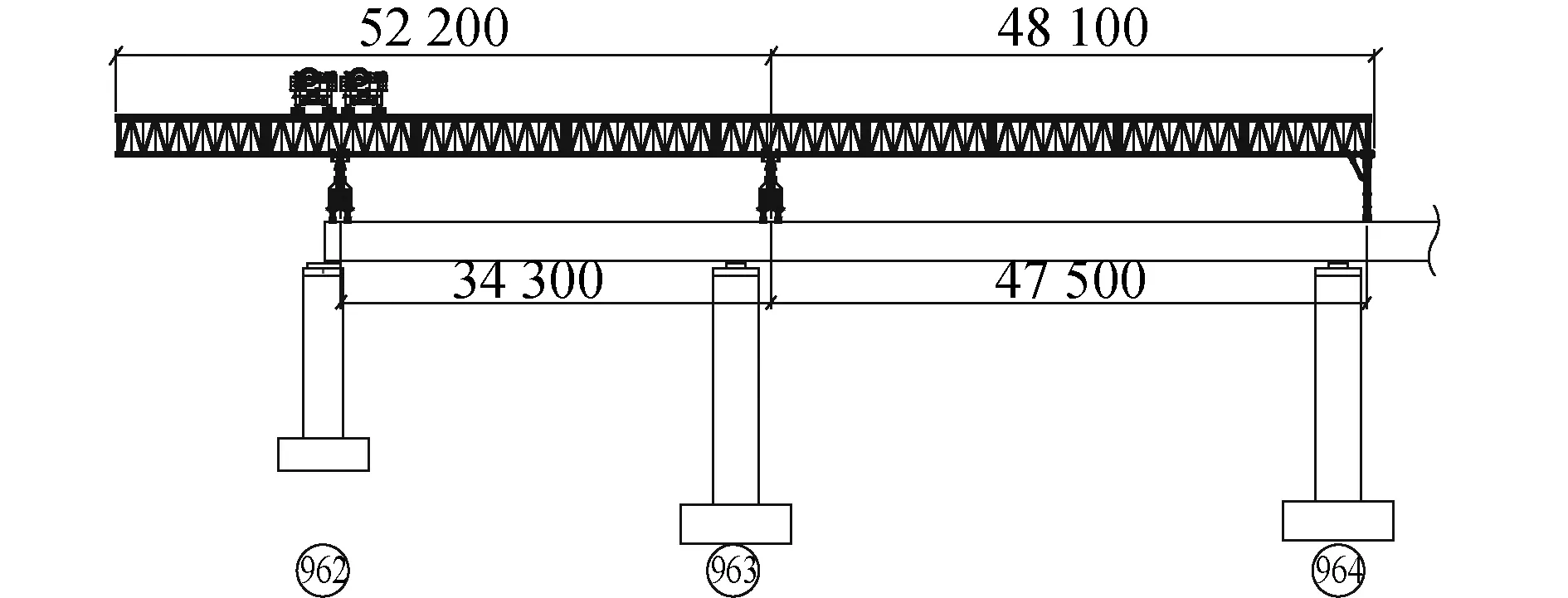

1)縱向穩(wěn)定性 由于受場地限制,架橋機需倒退拆除,最不利工況出現(xiàn)在架橋機過孔、主梁退出48m跨前,此時前支腿尚未拆除,如圖3所示。由計算可知,傾覆力矩1 947kN·m,穩(wěn)定力矩3 213.7kN·m,穩(wěn)定系數(shù)1.65>1.5。因此,滿足要求。

圖3 架橋機后退過孔立面

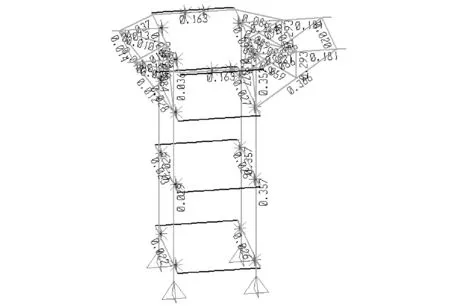

2)橫向穩(wěn)定性 按最不利工況考慮,取非工作狀態(tài)下、按沿海地區(qū)計算風(fēng)荷載,架橋機未采取固定措施,架橋機前支腿橫向支點間距最小為4.5m,考慮天車橫向偏移0.3m,并假設(shè)所有橫向風(fēng)荷載均作用在主梁頂部,如圖4所示。由計算可知,傾覆力矩3 884.3kN·m,穩(wěn)定力矩8 868.6kN·m,穩(wěn)定系數(shù)K=2.3>1.5。因此,滿足要求。

圖4 架橋機后退過孔前支腿正面

3.2 架橋機各部位驗算

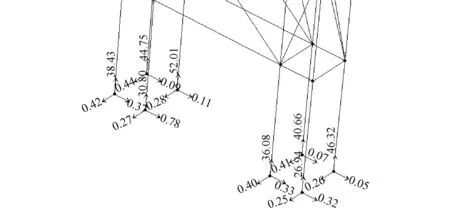

1)0號節(jié)段吊裝時架橋機計算模型如圖5所示。架設(shè)0號段時架橋機計算工況有:天車尾部吊梁,天車吊梁經(jīng)過各跨跨中,天車吊梁經(jīng)過后支腿及中墩臨時支架。①前天車吊0號塊至后跨跨中時,964號墩支架受豎向力最小,計算模型如圖6所示。由模型計算可知,傾覆力矩567.8kN·m,穩(wěn)定力矩789kN·m,在滿足抗傾覆穩(wěn)定系數(shù)K≥1.5的條件下,則承臺上單個立柱預(yù)埋件抗拔力Ps≥41.8kN。現(xiàn)場立柱與承臺預(yù)埋鋼板焊接,每個預(yù)埋件抗拔力≥100kN,且上部利用2道橋墩中部預(yù)留的孔道,用φ40精軋螺紋鋼將支架與橋墩緊固。②前天車吊梁至964號墩支架時,支架各立柱反力最大,如圖7所示。

圖5 0號段吊裝工況計算模型

圖6 964號墩的支架穩(wěn)定性模型計算

圖7 964號墩的支架各立柱反力

由模型計算可知,立柱內(nèi)力最大為520kN。單側(cè)φ630×10鋼管立柱強度26.7MPa,整體穩(wěn)定性強度27.6MPa,均小于需用應(yīng)力,因此滿足要求。

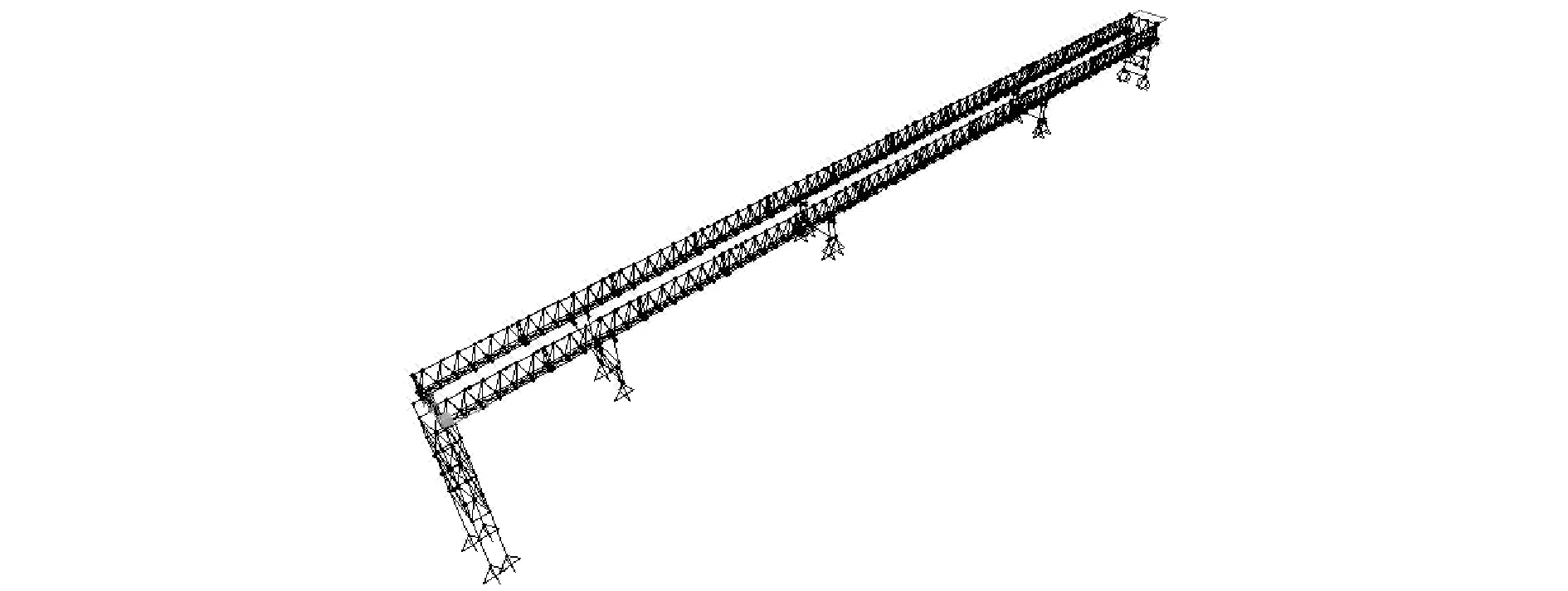

2)對稱節(jié)段吊裝時架橋機計算模型如圖8所示。架設(shè)T構(gòu)時架橋機計算工況有:①前天車尾部吊梁;②前天車吊梁經(jīng)過后支腿;③2臺天車吊梁安裝1號塊;④前天車吊梁靠近前支腿處;⑤單臺天車吊梁至48m跨中位置;⑥2臺天車吊重分別位于48,32m跨跨中位置。

圖8 T構(gòu)架設(shè)工況計算模型

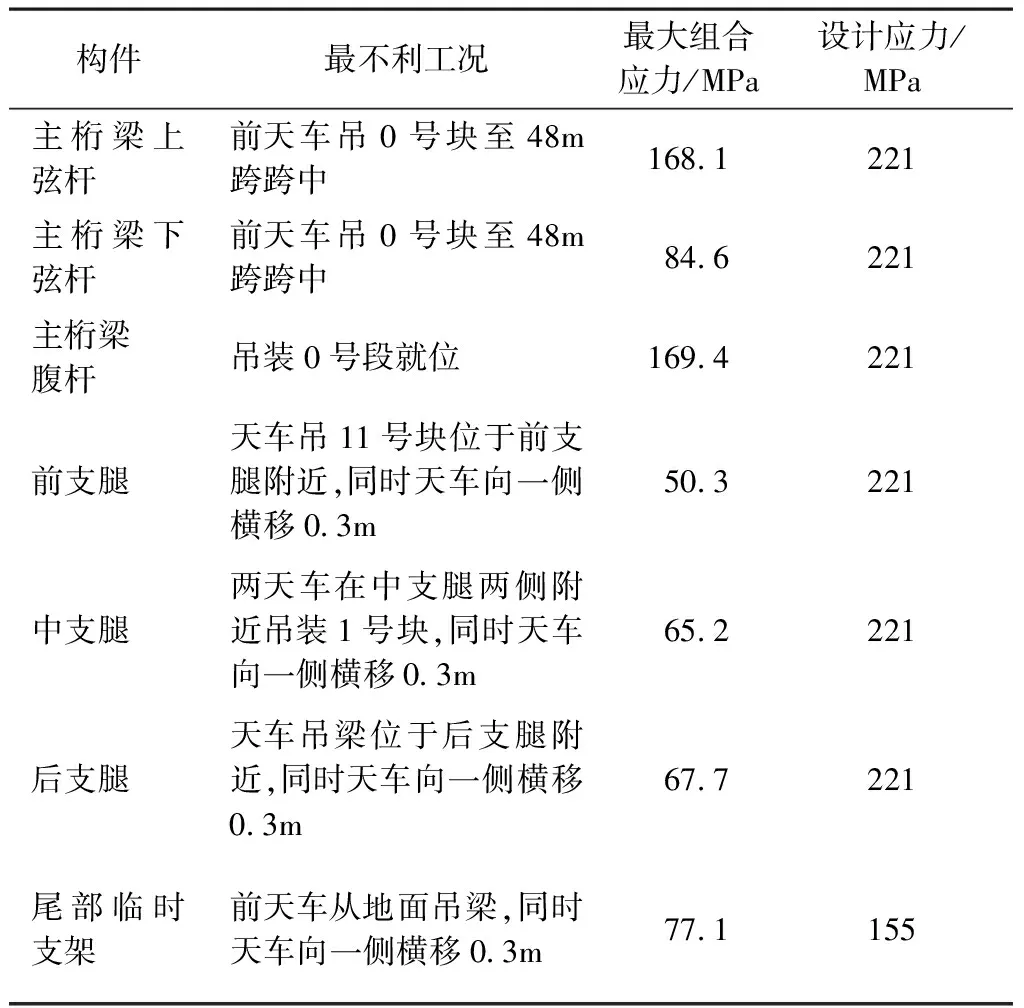

由模型計算可知,架橋機主桁梁與前、中、后支腿及其他各構(gòu)件受力分析如表1,2所示。

表1 架設(shè)工況下主要構(gòu)件結(jié)構(gòu)分析

表2 架設(shè)工況下其他構(gòu)件結(jié)構(gòu)分析

3.3 墩旁托架驗算

墩旁托架采用SAP2000建立計算模型。設(shè)計荷載主要考慮托架自重、10號塊、11號塊及每節(jié)底部4個支撐塊自重和水平力。其中,荷載安全系數(shù)取1.5;混凝土預(yù)制節(jié)段自重偏差系數(shù)取1.05;順橋向、橫橋向水平分力取預(yù)制節(jié)段自重的5%,作用于支架頂部節(jié)段的支撐部位。經(jīng)軟件分析,托架撓度最大變形1.5mm,墩旁托架應(yīng)力比值輸出均<1,如圖9所示。

圖9 墩旁托架計算應(yīng)力比值

4 架橋機拼裝

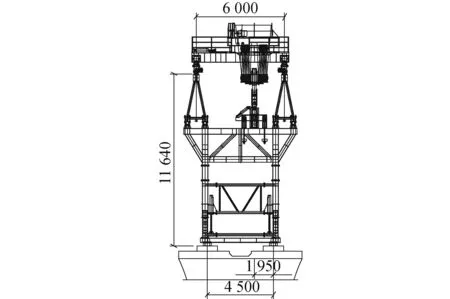

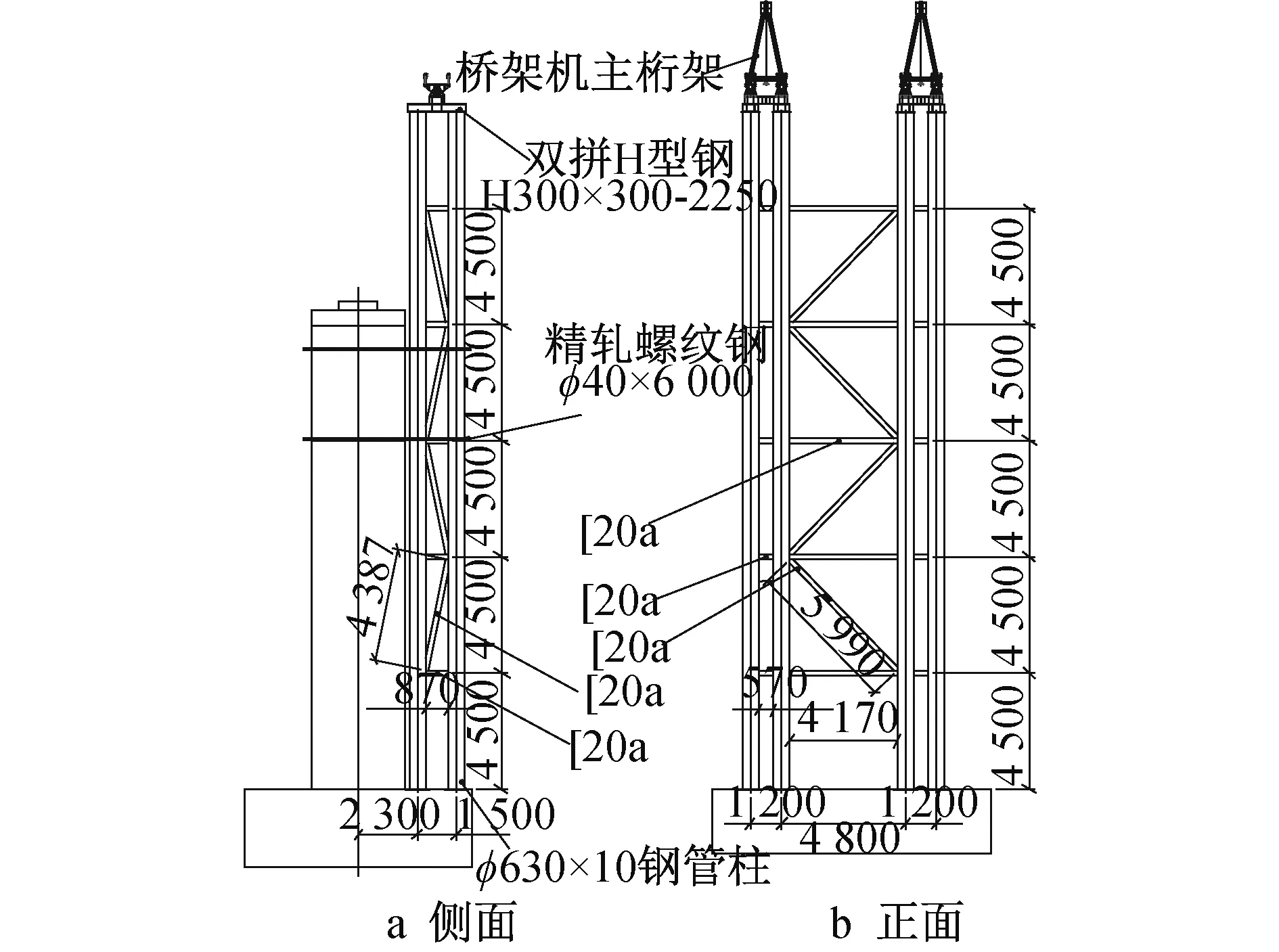

架橋機拼裝前,在距離963號中墩中心大里程2.3m、964號中墩中心小里程2.3m處分別安裝臨時支架,如圖10所示。

圖10 中墩臨時支墩結(jié)構(gòu)

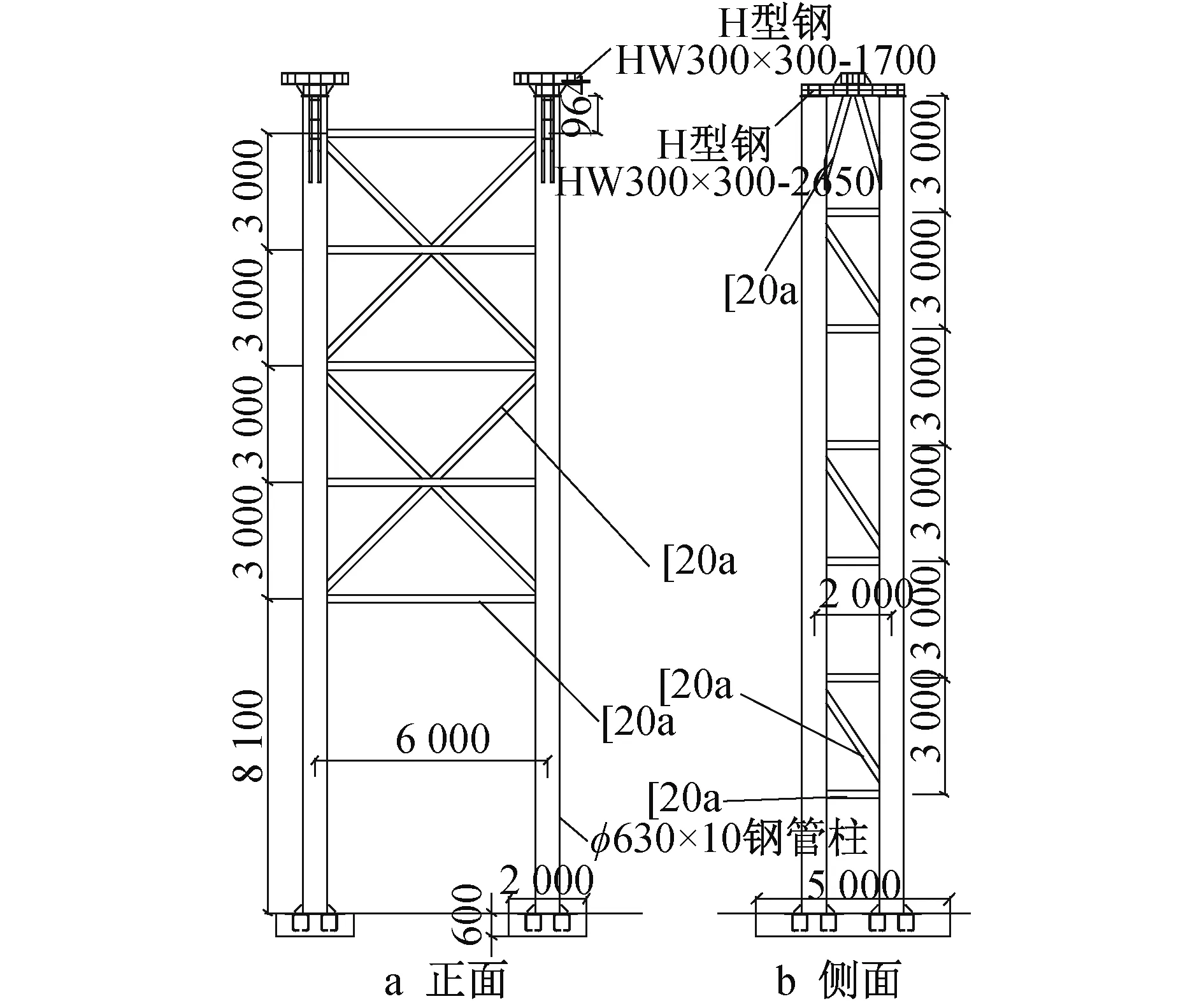

在距離962號墩小里程方向20.17m處安裝架橋機尾部臨時支架,如圖11所示。臨時支架均采用φ630×10鋼管柱組成,柱間采用[20a連接成整體,底部與承臺預(yù)埋的20mm厚鋼板焊接。其中,中墩臨時支架上部利用橋墩中部預(yù)留的孔道,用φ40精軋螺紋鋼將支架與橋墩拉在一起。尾部臨時支架支承在長×寬×高為5m×2m×0.6m條形混凝土基礎(chǔ)上,基礎(chǔ)地基承載力≥100kPa。

圖11 尾部臨時支架結(jié)構(gòu)

主桁梁在地面上沿長度方向組裝,用1臺50t汽車式起重機依次將左、右主梁1~3號節(jié)段、4~8號節(jié)段及9~12號節(jié)段按順序吊放至調(diào)平且支墊穩(wěn)固的墊塊上。主梁吊裝時,先采用2臺160t汽車式起重機將組裝好的主梁4~8號節(jié)段吊至963,964號中墩臨時支架上,然后用螺栓將主梁與支架托梁固定。按此方法依次吊裝9~12號節(jié)段及1~3號節(jié)段,并將3組主梁螺栓連接成整體,最后吊裝前、后支腿分別與主梁栓接,如圖12所示。

圖12 主桁梁及前、后支腿安裝

主桁梁及前、后支腿安裝后,依次吊裝前、后天車總成,電氣、液壓設(shè)備參照電氣原理圖及液壓系統(tǒng)圖進行安裝。各項設(shè)備安裝完成后,及時進行整機調(diào)試及荷載試驗。

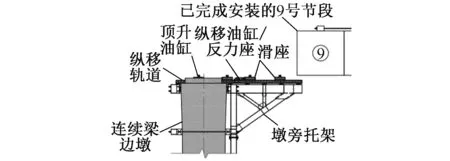

架橋機整機調(diào)試后,進行0號梁段安裝。963號墩0號梁段安裝錨固后,在其上安裝架橋機中支腿,并使支腿在梁體上支承牢固,然后拆除963號墩臨時支架。再按此方法安裝位于964號墩0號梁段上的架橋機中支腿。至此,架橋機形成整體,即可進行對稱節(jié)段膠拼。

5 三跨式雙T構(gòu)同步膠拼關(guān)鍵技術(shù)

5.1 梁體0號塊安裝

0號塊安裝前,安裝墩頂圍欄作為施工平臺。中墩臨時支座采用C40混凝土現(xiàn)澆,長×寬為2.6m×0.6m;臨時固結(jié)采用16根φ32 PSB830精軋螺紋鋼,其中墩柱內(nèi)預(yù)埋4.5m,錨下張拉控制應(yīng)力為166MPa。

運梁車將0號塊運至架橋機尾部,前、后天車均移至架橋機尾部。采用前天車將0號塊吊至963號墩附近,旋轉(zhuǎn)90°后調(diào)整0號塊位置,使0號塊底板預(yù)埋的φ60×4鋼管對中穿過墩柱預(yù)埋的精軋螺紋鋼后就位。0號塊采用4臺三向調(diào)節(jié)千斤頂進行精調(diào),將高程和縱、橫向位置調(diào)整至誤差范圍后張拉精軋螺紋鋼與橋墩錨固[5]。0號塊精調(diào)鎖定后,對已設(shè)置縱向預(yù)偏量的支座進行重力式灌漿。

5.2 梁段雙T構(gòu)對稱同步膠拼

對稱梁段膠裝前應(yīng)進行試拼,以檢查三維坐標、接觸面匹配、預(yù)應(yīng)力孔道對位等情況,減少涂膠后梁段調(diào)節(jié)時間,確保在涂膠固化前梁段加壓完成。

試拼時,對稱梁段起吊至快靠攏已拼裝梁段時,用木楔等軟質(zhì)材料臨時塞墊,防止梁段碰撞。等梁段穩(wěn)定后,通過吊具精調(diào)到位,預(yù)緊部分頂板、底板縱向臨時預(yù)應(yīng)力,觀察節(jié)段拼接面匹配情況,可輔以木楔塊或環(huán)氧膠墊片糾偏。試拼完成后在頂板、底板、腹板顯著位置做好對位標記,再將梁體向外平移約0.5m,以便抹膠,節(jié)段的標高和傾斜度不進行調(diào)整。

接觸面涂刷環(huán)氧樹脂膠前,應(yīng)對接縫面進行噴砂處理或打磨,并清理干凈。單次配膠容量按1.2倍截面設(shè)計量,環(huán)氧樹脂低速攪拌3min左右,直至顏色均一、稠度均勻。接縫間環(huán)氧樹脂厚度宜≤3mm,加壓固化后膠層厚度宜控制在1mm內(nèi)。涂膠的混凝土表面溫度≥10℃。接縫間宜采用分段分片雙面涂膠,每個區(qū)域由上而下均勻涂抹[6],拌制好的環(huán)氧樹脂宜在20min內(nèi)涂刷完畢。

環(huán)氧樹脂膠涂刷完畢后及時張拉臨時預(yù)應(yīng)力螺紋鋼筋并錨固。張拉時,將Q345B鋼構(gòu)件與梁體栓接作為移動臺座,其中1~4號塊設(shè)置8處(頂板6根、底板5根)臨時張拉束,其他梁段設(shè)置7處(頂板6根、底板4根)臨時張拉束。臨時預(yù)應(yīng)力采用φ32 PSB830預(yù)應(yīng)力混凝土用精軋螺紋鋼,每根精軋螺紋鋼錨下有效張拉力475kN。涂膠、加壓等工序應(yīng)在環(huán)氧膠固化前完成。臨時張拉時,應(yīng)同步監(jiān)測節(jié)段梁面預(yù)埋的6個控制測點的實測坐標值,并與設(shè)計坐標值作對比,出現(xiàn)偏差時采用精軋螺紋鋼張拉力或張拉順序進行精調(diào)[7]。

臨時張拉后,及時清理預(yù)應(yīng)力管道,并進行預(yù)應(yīng)力鋼絞線穿束。在環(huán)氧樹脂膠完全固化后,按設(shè)計張拉本節(jié)段的永久預(yù)應(yīng)力鋼束,并及時灌漿。依次懸拼各對稱節(jié)段,直至施作完成懸臂段預(yù)應(yīng)力體系。

5.3 非對稱段膠拼

各對稱節(jié)段懸臂膠拼完成后,采用吊架法,輔以水箱配重、勁性骨架鎖定及臨時張拉合龍鋼束等施作中跨合龍段。

兩邊跨9號塊為非對稱節(jié)段,待中跨合龍段完成后,利用架橋機同步膠拼,待環(huán)氧樹脂膠完全固化后張拉梁段內(nèi)永久預(yù)應(yīng)力鋼束,并及時真空壓漿。

5.4 邊跨節(jié)段拼裝

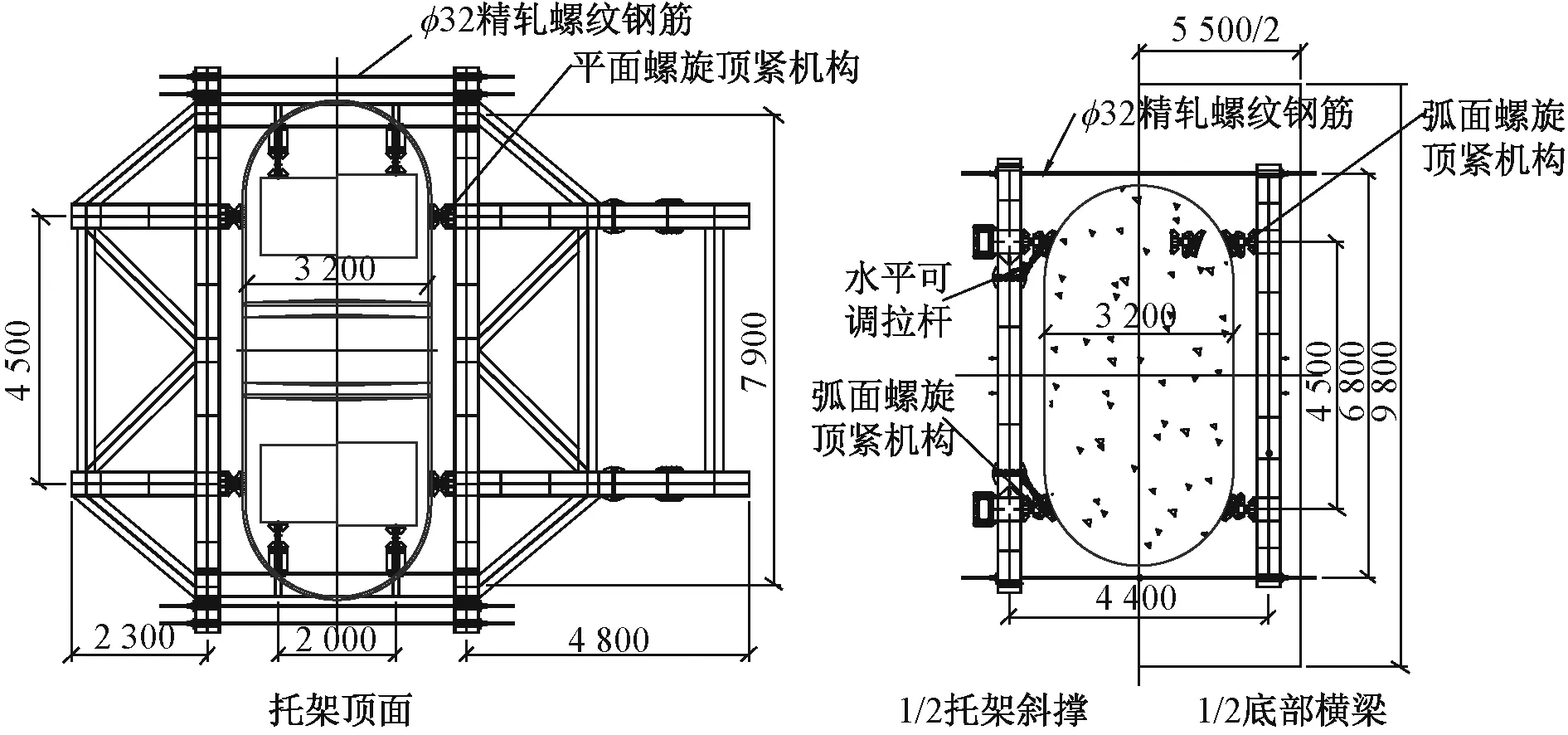

邊跨10,11號塊拼裝前,采用30t汽車式起重機安裝墩旁托架。先拼裝柱腳及張拉橫梁,頂緊螺旋頂,如圖13所示。再張拉4根φ32精軋螺紋鋼,單根張拉力100kN。然后依次拼裝立柱及張拉橫梁、附屬結(jié)構(gòu),頂部設(shè)8根φ32精軋螺紋鋼,單根張拉力為180kN。最后拼裝頂部橫梁、斜撐桿及附屬結(jié)構(gòu)等。

圖13 墩旁托架頂緊機構(gòu)平面

邊墩托架上設(shè)置縱移軌道、多向調(diào)節(jié)千斤頂?shù)龋鐖D14所示。先膠拼962號墩、965號墩10號塊,張拉臨時預(yù)應(yīng)力后,托架頂部螺旋千斤頂頂升支撐10號塊后天車脫鉤。再膠拼962號墩、965號墩11號塊,張拉臨時預(yù)應(yīng)力后,支座定位調(diào)整并灌漿錨固。

圖14 托架及節(jié)段位置示意

待支座灌漿漿體強度達到設(shè)計要求后,托架頂部螺旋千斤頂頂升,與永久支座共同支承11號塊后天車脫鉤。最后拆除邊墩墩旁托架,完成體系轉(zhuǎn)換,依次張拉主梁邊跨底板鋼束及中跨底板預(yù)應(yīng)力鋼束并及時進行管道壓漿。

6 結(jié)語

通過對東海特大橋(32+48+32)m連續(xù)梁節(jié)段預(yù)制膠拼架橋機進行結(jié)構(gòu)設(shè)計優(yōu)化,從臨時結(jié)構(gòu)設(shè)計源頭便規(guī)避了過孔安全風(fēng)險,降低了施工風(fēng)險。采用較新穎的施工方法,保障了連續(xù)梁施工質(zhì)量,大幅度提升成橋線形監(jiān)控效果,順利完成同步膠拼施工。同時,由于對架橋機結(jié)構(gòu)進行設(shè)計優(yōu)化,減少了拼裝設(shè)備投入,優(yōu)化了施工工序,有效降低了施工成本,大幅度縮短了施工工期。