大長度海底電纜鋁塑復合帶縱包關鍵技術研究

中天科技海纜股份有限公司 王佳佳 金星宇 占華剛 趙囿林 劉利剛

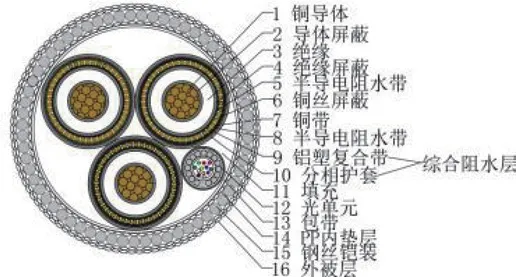

半干式輕型海底電纜由于其輕型、環保的特性,目前在全球領域受到歡迎且應用廣泛。此種結構中的綜合阻水層(絕緣線芯金屬屏蔽或成纜線芯包帶外縱包一層鋁塑復合帶)具有良好的阻水性能,而鋁塑復合帶的生產質量直接決定著綜合阻水層的阻水性能、甚至是整根海底電纜的質量。遠距離、大長度海底電纜的生產更依賴于大長度鋁塑復合帶縱包生產。本文針對實際生產中可能出現的風險,對生產中采用的材料設備選型、生產工藝、風險預防進行詳細介紹分析,并以圖1產品結構為例。

圖1 常見半干式輕型海底電纜結構

產品主要性能指標:電壓等級19/33(36)kV,導體截面400mm2,銅絲屏蔽截面積35mm2,外徑≈131.5mm,重量≈28.5kg/m,最大導體運行溫度90℃,最大導體短路溫度250℃,20℃時導體直流電阻≤0.0470Ω/km,90℃導體交流電阻0.0623Ω/km,非隔熱導體短路電流57.8kA/1s,非隔熱金屬屏蔽短路電流3.2kA/1s,空氣中載流量(溫度35℃)685A,空氣中暴露陽光載流量(溫度35℃,照射強度1000 W/m2)540A,海床上載流量(溫度30℃,土壤熱阻0.9K.m/W)614A,J管中載流量(溫度35℃,照射強度1000W/m2,J管外徑254mm)484A。

1 選型及過程控制

1.1 設備布局

短段長的鋁塑復合帶縱包生產主要設備為放帶架與縱包成型機臺,但鋁塑復合帶只可實現單盤最大4km段長,為滿足海纜更大段長需求,單次生產中勢必要進行多次鋁塑復合帶接帶操作,接帶操作需增加儲帶設備與焊接設備,整體設備布局依次為:放帶設備、焊接設備、儲帶設備、縱包機臺、喇叭模、涂膠設備,定徑模。

1.2 材料、設備選型

材料與設備選型需考慮到大長度穩定生產與接帶操作所需條件。

1.2.1 鋁塑復合帶

鋁塑復合帶的選型會直接影響到接帶質量與生產可持續性;單面去膜鋁塑復合帶可減少接帶焊接時去膜時間,減少因接帶失敗導致停機的風險。為滿足生產與運行條件,鋁塑復合帶性能參數需參考以下數據:抗張強度≥張強度帶性,斷裂伸長率≥裂伸%,鋁帶與塑料層間剝離強度≥帶與塑料層間剝離,剪切強度(鋁帶拉斷或塑料層與鋁帶間的粘結產生破壞時,塑料層間的熱合區應未產生剪切破壞),熱合強度≥合強度切破壞剪切,動摩擦系數≤摩擦系數,耐水性(68℃±8℃,168h)要求鋁帶與塑料層間剝離強度≥帶與塑料層間剝離,耐填充復合物(68℃±8℃,168h)要求鋁帶與塑料膜間不分層,抗腐蝕性(0.1mlo/L,NaOH,480h)≥a級,介電強度1kV dc,1min不擊穿。此外鋁塑復合帶寬度選擇非常重要,合適的搭界寬度不僅可確保良好的成型效果,且可使涂膠更加均勻。

1.2.2 涂膠設備及熱熔膠選擇

大長度生產時熱熔膠需連續、均勻地涂覆在鋁塑復合帶搭界處,以滿足鋁塑復合帶的阻水性能。熱熔膠選擇主要指標為熔點,較高的熔點可防止鋁塑復合帶后護套溫度較高引起膠口開裂,出膠量需>20kg/km,以滿足護套的高速生產,選擇雙涂膠槍頭可更換式涂膠設備,出現意外時可隨時更換調整。

1.2.3 放帶及儲帶設備

放帶設備需保證連續生產時的張力,磁粉張力可很好地控制,磁粉制動器需滿足12Nmd的額定轉矩與800W的滑差功率。放帶設備采用180度可旋轉張力放帶架并可左右移動調節,生產過程中鋁塑復合帶一用一備,實現快速換帶,左右調節確保鋁塑復合帶一直保持在成型模具中間位置。儲帶設備需為接帶操作提供充足時間,可儲存至少100m長的鋁塑復合帶。為保證放帶時鋁塑復合帶表面質量,儲帶時需提供30~40kg/N的放帶張力,防止帶材跑偏、卡帶、斷帶、起皺等異常情況的發生。

1.2.4 焊接技術研究

焊接設備決定了焊接質量,在進行調研和綜合考慮后,選擇了對縫焊接方法對鋁塑復合帶進行接續操作。為驗證焊接的可靠性,分別選取10個本體、對縫焊接、重疊點焊的樣品進行制樣,制樣規格18×4cm,進行拉斷力測試(圖2)。

圖2 正在進行的焊接接頭拉斷力試驗及鋁塑復合帶拉斷力試驗對比表

從圖2數據曲線可看出,通過工藝摸索后對縫焊接抗拉強度可達本體90%以上,性能與本體接近,甚至超過本體;實驗表明對縫焊接后拉斷位置均在本體,無斷裂在焊縫處,而重疊點焊的拉斷位置基本都在焊接接頭位置,可看出對縫焊接接頭的強度與本體強度相近甚至超過本體強度,而重疊點焊焊接強度較低,且在實際操作過程中重疊焊接所需時間為對縫焊接的3~5倍,生產中斷帶的風險較大。

1.3 模具

模具是影響大長度連續生產的重要因素,縱包生產過程主要為鋁塑復合帶通過喇叭模在纜芯上逐漸成型,經過涂膠后通過三道定徑模定徑,最終冷卻后進入擠塑機擠出護套。因此模具選擇時需考慮多個因素:模具材料、大小、成型區與定徑區長度、模具式樣等,充分考慮生產時可能出現斷帶、卡模、成型較差等情況。考慮大長度生產的磨損較為嚴重及纜芯經過模具的摩擦力較大,喇叭模選擇不銹鋼材料,定徑模選擇耐磨硅膠材料,定徑模采用三道模具,確保鋁塑復合帶成型后定型,保證進機頭后穩定性,實際使用情況良好,模口未有明顯變化,實現了單根長度超過30km連續生產。

2 工藝驗證

徑向滲水試驗:為驗證徑向阻水層的焊接處阻水性能,截取一段含鋁帶接頭的纜芯進行徑向滲水試驗,首先進行熱循環試驗,10個加熱周期、每個加熱周期由8小時加熱、冷卻16小時。在每個熱循環結尾溫度應保持在規定值至少2個小時。熱循環試驗后樣品終端用密封帽密封后置于壓力容器內,水壓1MPa,測試持續48小時,水溫5~35℃。測試時間結束后將樣品從水中取出,分別打開護套層、鋁塑復合帶層,鋁帶焊接接頭處觀察,均未發現滲水現象。

彎曲試驗:為驗證鋁塑復合帶及接頭機械性能,按照IEC60502-2 18.2.4節要求進行彎曲試驗。選取內筒徑1.1m、高2m規格的鐵盤,試樣在環境溫度下繞在一個鐵盤上繞3圈,然后松開纜芯再在相反方向上繞在另一個鐵盤上,重復此過程,這種方向字形收放線操作循環3次;試驗結束后剝開鋁塑復合帶,觀察鋁塑復合帶內壁情況。鋁塑復合帶接頭位置經過彎曲試驗,內壁表面光滑、平整,未出現變形、起皺、開裂等異常,驗證焊接性能良好。

3 結語

本文結合實際生產中已遇到和可能存在的質量隱患,對材料及設備選型、關鍵過程控制、風險預防等進行介紹分析,為實現大長度鋁塑復合帶縱包生產提供理論技術支持,且本司已在實際生產中完成驗證,并成功生產單根連續段長30km的鋁塑復合帶結構海底電纜,生產情況較好。同時此結構可用于替代國內35kV及以下電壓等級海底電纜的傳統鉛套結構,增加了產品多樣性,具備大長度生產能力后可大大降低線纜行業對鉛錠的需求,對整個產業鏈形成積極生態意識影響,在海上風電實行平價上網時代提供具有價格競爭力產品,符合國家環境友好、綠色、低碳健康穩定的發展戰略。