全電飛機用外轉子SPMSM機殼結構輕量化設計*

王煦寧, 于占洋, 張佳霖, 李 巖

(沈陽工業大學 國家稀土永磁電機工程技術研究中心,遼寧 沈陽 110870)

0 引 言

傳統飛機次級功率系統質量較大、燃油量大,造成了二氧化碳排放量的增加。而全電飛機次級能源使用低排放的電能,在環境保護和降低能源消耗方面比傳統飛機有更大貢獻。全電飛機憑借自身獨特的優點,迅速成為飛機制造業的重要研究方向之一[1-3]。在保證電機可靠運行前提下最大限度實現輕量化設計也是需要研究的問題[4-5]。

國內外研究電機輕量化主要有2種方法:(1)是選用輕質材料對電機進行設計裝配;(2)是在可靠的高功率密度電機上進行結構優化。文獻[6-8]在不考慮費用情況下,選取1j22在電機電磁結構實現輕量化目標。文獻[9-10]在不改變電機結構基礎上選用輕質鋁合金實現了輕量化設計。文獻[11]于電機電磁結構中使用超導材料,并對電磁部位進行尺寸優化。文獻[12-13]改進電磁部位進行“無槽”結構優化設計,降低了電機重量。

現階段關于電機輕量化研究很局限于在電磁部位使用輕質材料、電磁部位結構優化等方面。電磁部位所占比重不及電機機械部分。但目前針對電機機械結構部位的輕量化研究明顯少于電磁部位輕量化研究。本文對一臺雙座全電飛機用高功率密度表貼式永磁同步電機(SPMSM),進行機械結構輕量化設計,在比重較大機械結構部分進行輕質材料選用、尺寸優化并配合鏤空、加強筋設計減輕電機重量。通過Workbench靜態力學場計算得到不同方案下的應力、形變圖,在滿足電機可靠性的同時實現了電機輕量化的目的。

1 三維等效模型建立

1.1 物理模型

本次輕量化設計以一臺雙座全電飛機航天用直驅式外轉子SPMSM為研究對象。為了保證全電飛機安全可靠運行,驅動電機的輸出功率留有一定余量,通過計算和試驗測試得到,原樣機最大輸出功率可達60 kW,輸出轉矩可達249 N·m。樣機的有效重量僅為14.1 kg,包括定子鐵心、轉子鐵心、永磁體以及繞組4個部分,樣機的峰值功率可達60 kW,峰值功率密度達到4.24 kW/kg,所設計的樣機滿足全電飛機用驅動電機的設計要求。

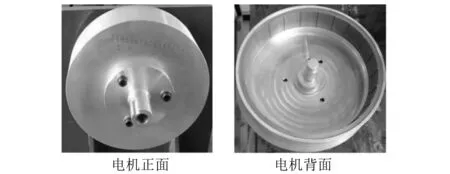

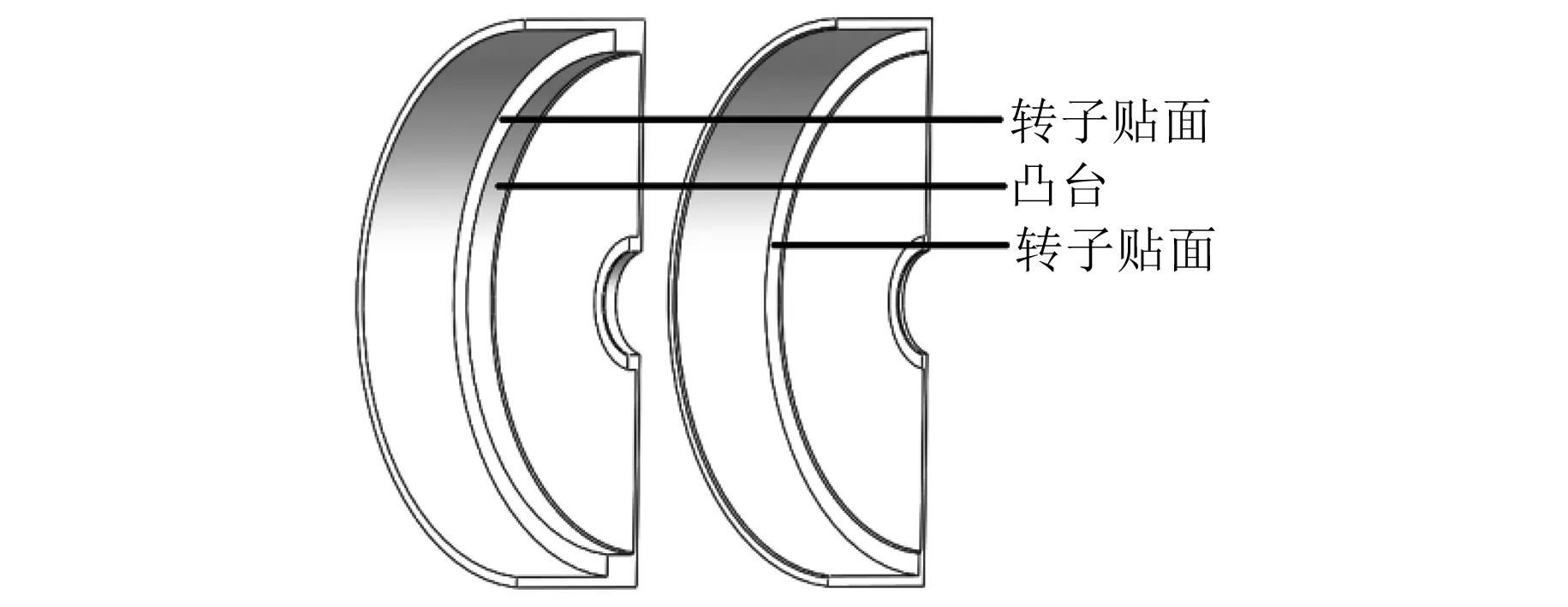

電機的機械結構如圖1所示,轉子與一體化機殼端蓋相連,旋轉軸與電機本體結構裝配通過螺栓固定,一體化機殼端蓋質量為2.4 kg,端蓋厚度為8.5 mm,機殼厚度為5 mm,通過軸承與支撐架構連接。結構基本參數如表1所示,并對機械結構進行等效處理,等效模型如圖2所示。

圖1 驅動電機機械結構

表1 電機參數

圖2 驅動電機機械結構等效模型

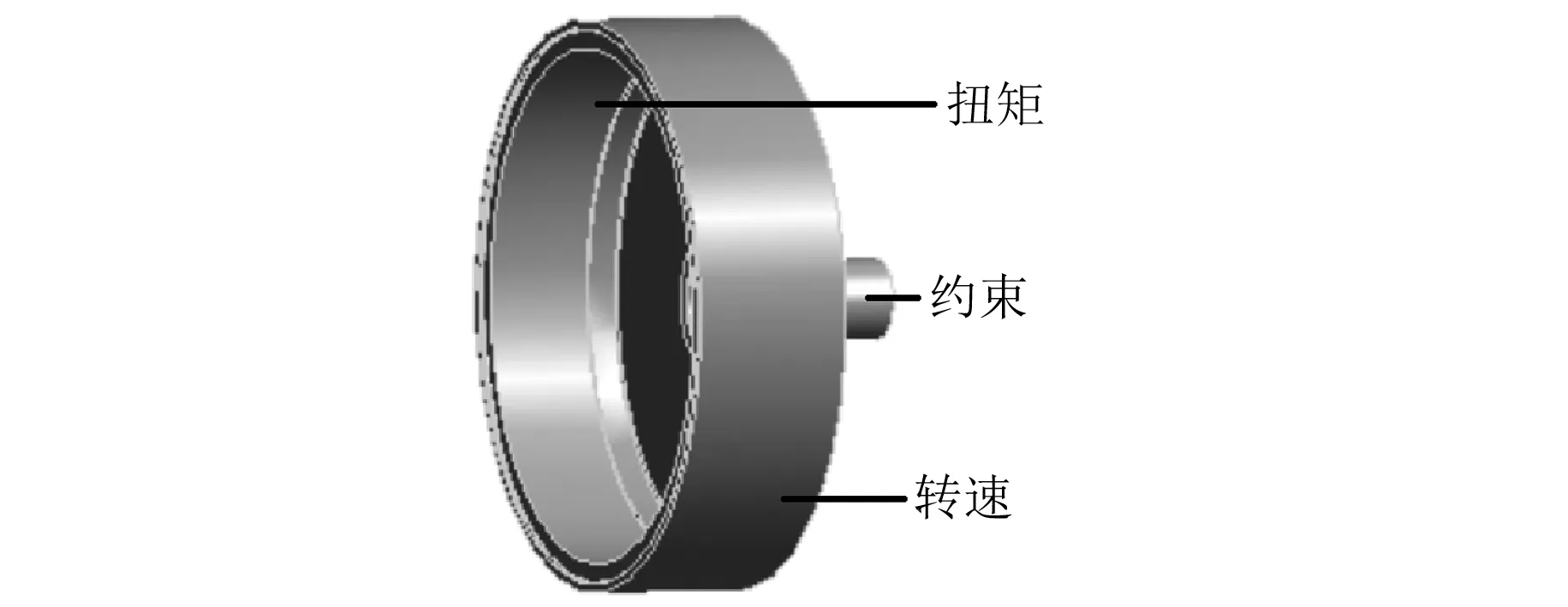

將等效模型導入Workbench靜態力學場中對電機轉子內側施加150 N·m的扭矩,將電機轉速設為2 300 r/min,并在旋轉軸部進行約束。

圖3 電機施加載荷

1.2 數學模型

電機機殼與端蓋采用一體化設計,旋轉軸與電機通過軸承在軸向進行固定,并在軸承內側用墊塊固定,進而保證旋轉軸與電機沒有軸向相對位移。電機旋轉軸輸出端長度為55 mm,設有平鍵槽口與負載端相互連接。端蓋通過螺栓與輸出軸固定,保障二者之間無相對運動。

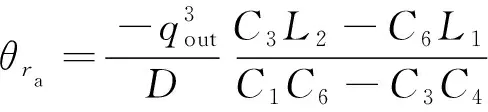

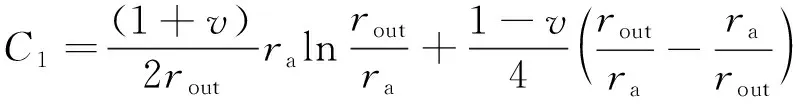

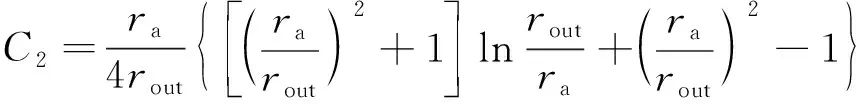

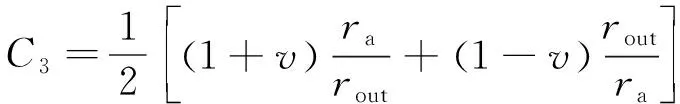

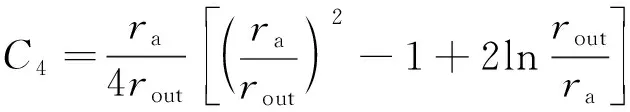

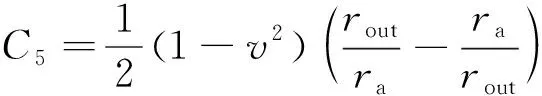

電機旋轉過程中,一體化的機殼端蓋受到較大剪切應力。由于輸出軸與端蓋相連接直接影響端蓋尺寸,從而導致對外輸出的扭矩也隨之改變,端蓋也受到扭矩帶來的彎曲應力。所以在輕量化設計中,需要對端蓋機殼尺寸進行特別設計。端蓋厚度為q、端蓋內徑為rin,外徑為rout,內徑處端蓋的偏移角度θra可表示為

(1)

式中:ra為端蓋內部保證軸向無相對運動的墊塊直徑。

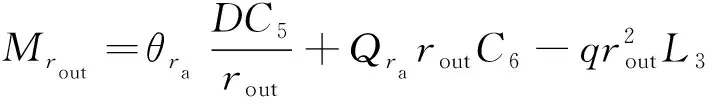

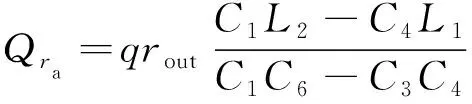

端蓋外徑處受到的彎矩Mrout可表示為:

(2)

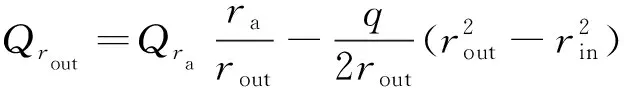

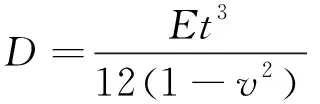

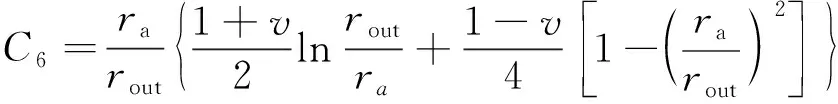

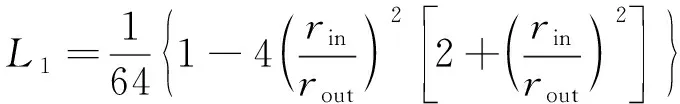

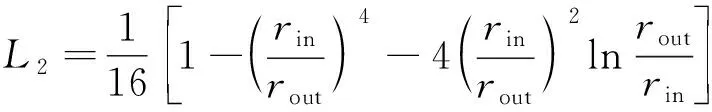

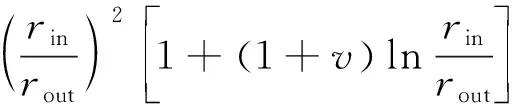

式中:Qra為內徑處剪切應力;D為一個與機殼厚度t相關的常數。

(3)

(4)

(5)

(6)

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

式中:Qrout為外徑處剪應切力;v為材料的泊松比;E為楊氏模量;C1為轉子內徑彎曲應力;C2為轉子外徑彎曲應力;C3為轉子內表面彎曲應力;C4為端蓋內表面彎曲應力;C5為端蓋外表面彎曲應力;C6為端蓋外表面彎曲應力;L1為轉子與端蓋外表面比例系數;L2為轉子與端蓋內表面比例系數;L3為端蓋彎曲形變。

如數學模型所示,對機殼厚度的改變,在電機機殼尺寸優化過程中影響并不明顯。端蓋厚度的選擇對應力有著較大影響。

2 機殼端蓋優化分析

在全電飛機用驅動電機設計、研制的第一階段中,主要考核驅動電機的電磁特性以及溫升分布情況,忽略了外部結構件輕量化設計技術。在原樣機設計、制作的基礎上,進一步對樣機減重。出廠端蓋厚度為8.5 mm、機殼厚度為5 mm,總高度為75.5 mm,在此結構上進一步輕量化優化設計。選用更加輕質的6063t6鋁合金代替鋼材料,其屈服強度取190 MPa。安全系數設定為10進行分析,以滿足全電飛機極端的運行工況。應保證等效應力在19 MPa之內,轉子徑向形變應在氣隙1/10即0.1 mm以內。

2.1 端蓋輕量化分析

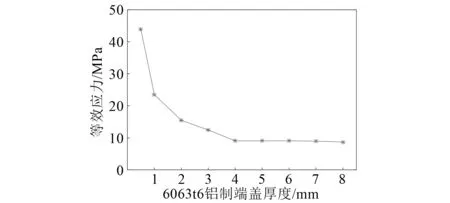

首先建立由8 mm到0.5 mm的一體化端蓋機殼中端蓋部位的多種模型。并將模型導入Workbench靜態力學場中。分別采用6063t6鋁合金和鋼材料進行計算,得到2種材料下等效應力與端蓋厚度的變化圖,如圖4所示。

圖4 6063t6鋁制端蓋等效應力變化圖

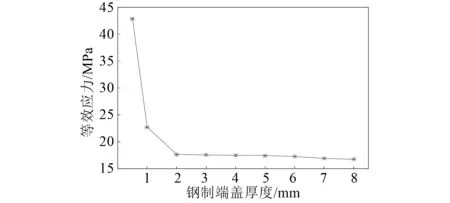

設定材料許用應力19 MPa,安全系數10,通過對比設定端蓋厚度為2 mm。由圖5可知,若端蓋材質選為鋼材,其屈服強度235 MPa,為達到滿足機械強度以及較高安全系數10的要求,許用應力控制在23.5 MPa。滿足該條件下,一體化機殼端蓋零件中端蓋的厚度可采用1 mm。圖6為2種材料在相同端蓋厚度下的重量變化對比圖。

圖5 鋼制端蓋等效應力變化圖

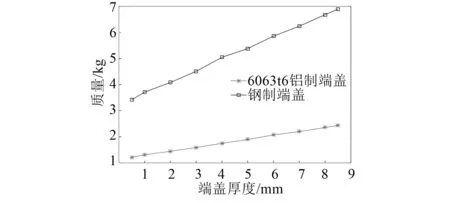

圖6 重量對比圖

由圖6可知,鋼制機殼取優化尺寸1 mm時重量為3.71 kg,而6063t6鋁合金取優化尺寸2 mm時機殼重量為1.44 kg。兩者都滿足使用要求,選取6063t6材質可使得零件減重61.19%。

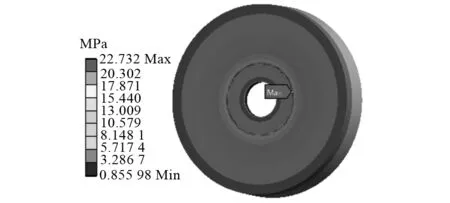

圖7、圖8分別為滿足設計要求的條件下,材質為6063t6鋁合金,端蓋厚度為2 mm時靜態力學場等效應力及轉子形變圖。

圖7 鋁制2 mm端蓋等效應力圖

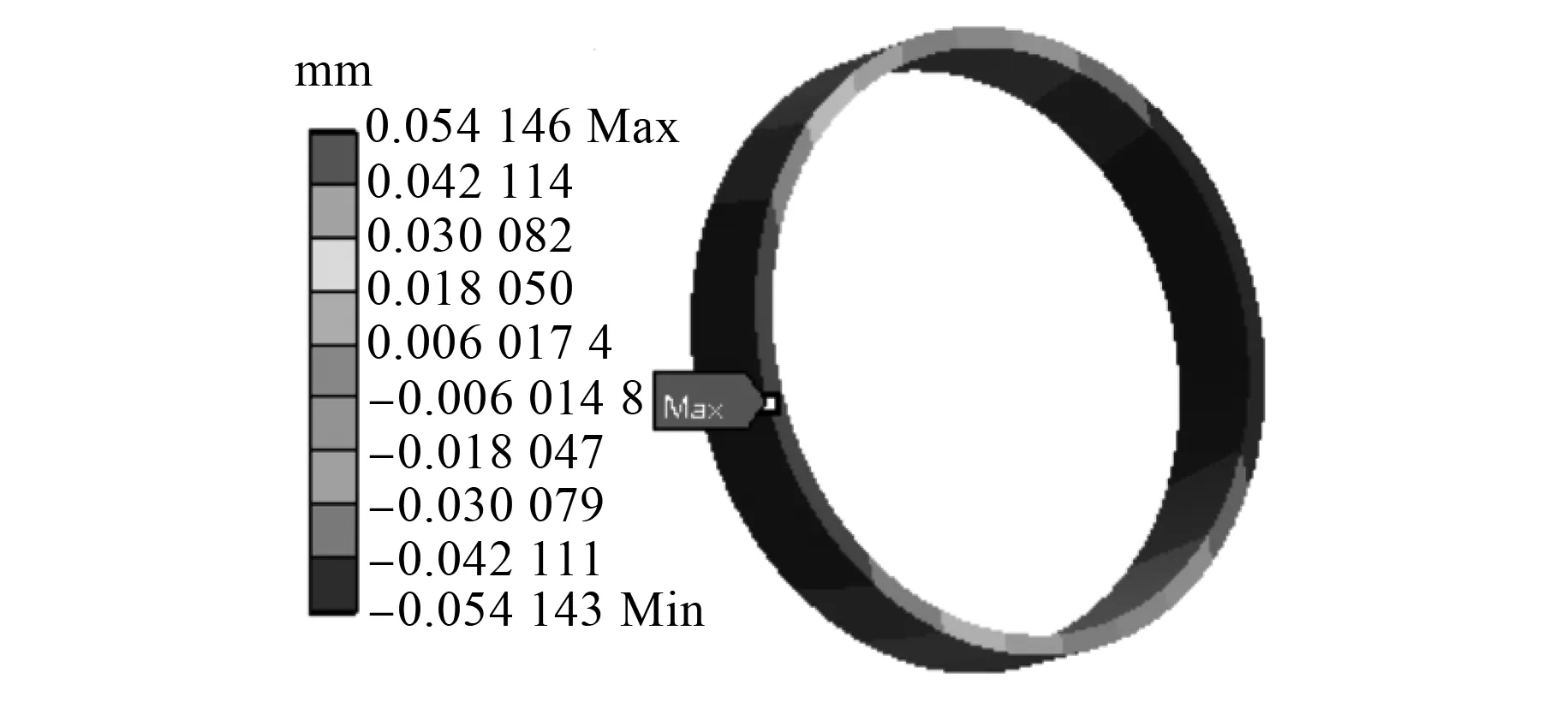

圖8 鋁制2 mm端蓋下轉子形變圖

圖9、圖10為1 mm優化設計下鋼制一體化機殼端蓋的等效應力和轉子形變圖。

圖9 鋼制1 mm端蓋等效應力圖

圖10 鋼制1 mm端蓋下轉子形變圖

由計算結果可以看出,無論取2 mm鋁合金材料,還是1 mm鋼材制作,都滿足電機運行可靠性。但選取鋁合金更為輕質。

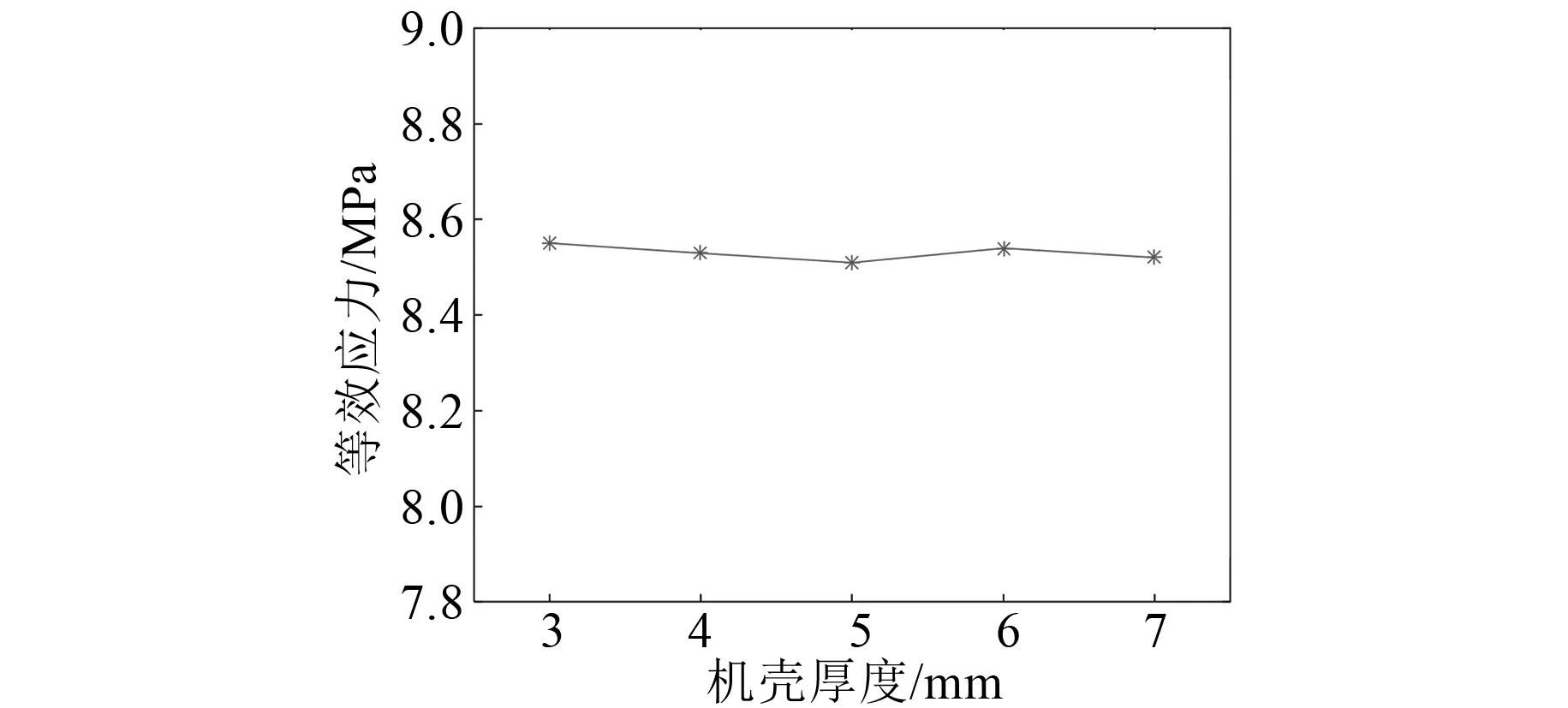

2.2 機殼輕量化設計

優化前一體化機殼端蓋的機殼厚度為5 mm,分別對機殼厚度取7、6、5、4、3 mm多種方案進行分析,得到等效應力與機殼厚度變化圖,如圖11所示。

圖11 改變機殼厚度應力變化圖

由圖12可知,5 mm機殼厚度等效應力最小,但單一改變機殼厚度對等效應力的影響并不明顯。聯立式(1)、式(2)其中與機殼厚度相關參數在計算中影響并不大,也可證明單一改變機殼對影響并不明顯。取機殼厚度5 mm進行分析,為了進一步減輕重量需對機殼其他結構參數進行設計。

圖12 結構對比圖

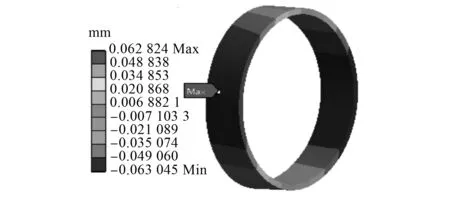

優化前機殼高度75.5 mm,在保證轉子高度的基礎上,仍有14 mm的形如“凸臺”的空間可以進行結構優化。通過改變機殼的高度,對機殼進行“無凸臺”設計仿真,得到對應的應力、形變圖,如圖13、圖14所示。

圖13 無凸臺端蓋等效應力圖

圖14 無凸臺端蓋下轉子形變圖

由計算結果可知,等效應力8.9 MPa、轉子形變0.05 mm,均在設計要求范圍內。“無凸臺”設計仍滿足設計要求。

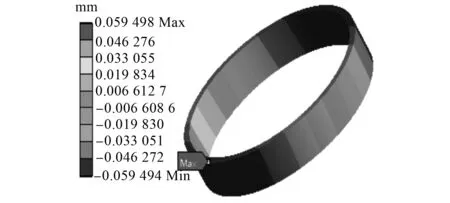

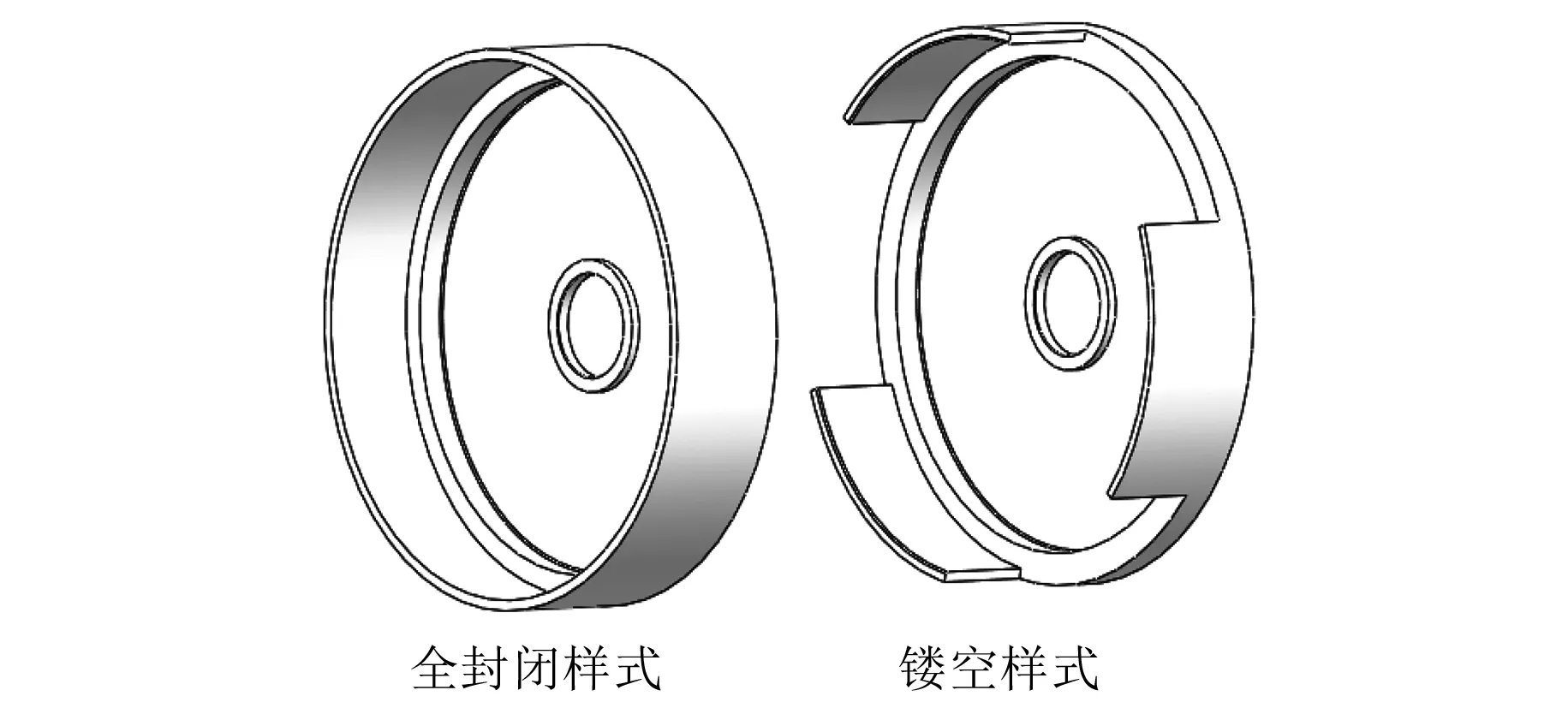

優化前機殼采用360°全封閉結構,在此基礎上,對機殼減半180°半封閉鏤空優化。鏤空采用“三爪“樣式,如圖15所示。考慮鏤空后的樣機,在裝配過程中不進行熱套操作。在實際裝配中采用焊接工藝。在仿真分析中采用bonded處理。通過改變樣機鏤空樣式,取最大鏤空深度52 mm,從而分別得到圖16、圖17的應力和形變圖。

圖15 鏤空樣式示意圖

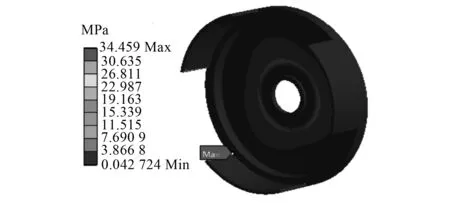

圖16 鏤空端蓋等效應力圖

圖17 鏤空端蓋下轉子形變圖

由圖16、圖17可知,在機殼為鏤空的條件下,轉子形變處于可靠范圍,等效應力為34.459 MPa,遠大于預期的19 MPa。比對優化前,有效減重53.23%。此時安全系數為5.5,要小于預期的安全系數為10的要求。

為了滿足更高的機械強度要求、提高安全系數,進一步滿足輕量化設計要求,還需對端蓋進行加強筋設計。

3 加強筋結構分析

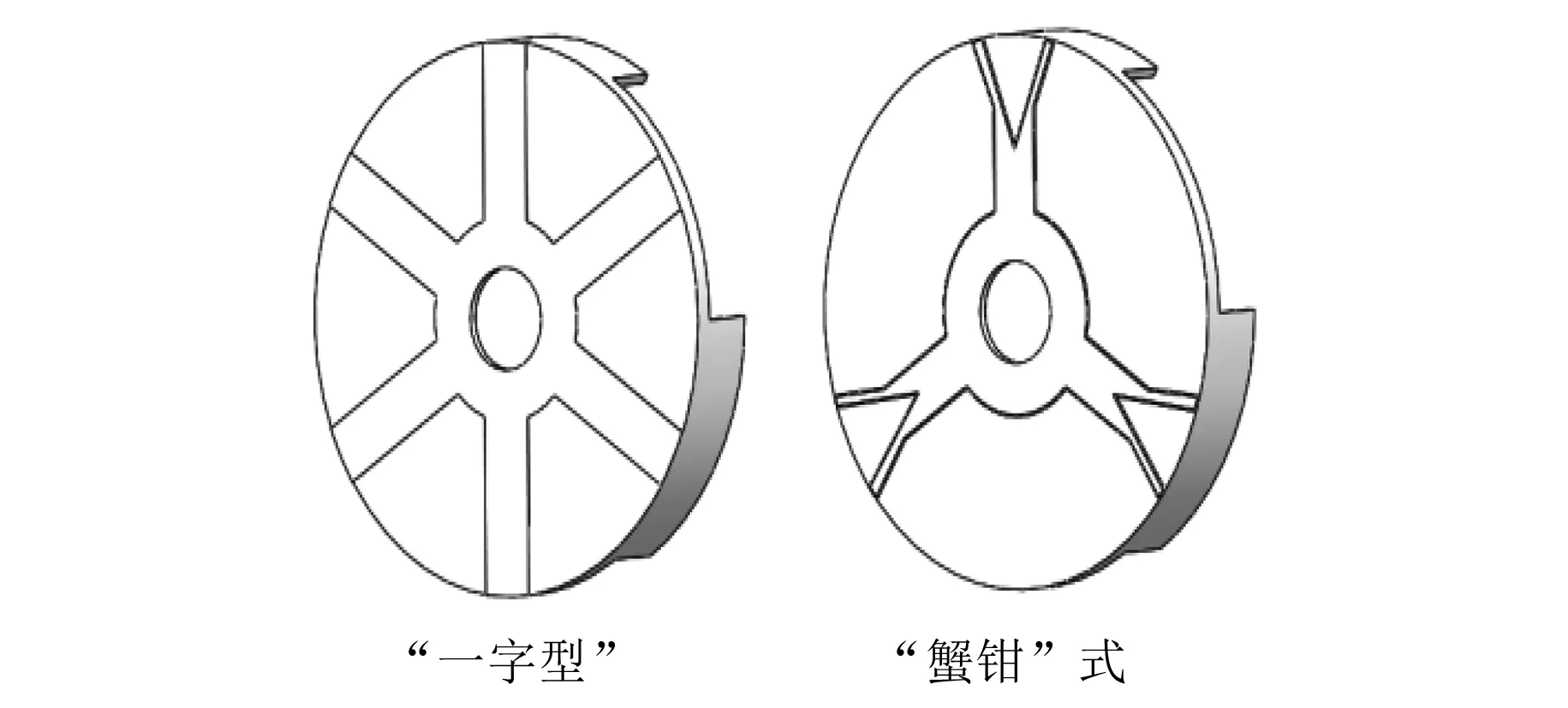

加強筋參考了仿生學中“蟹鉗”結構的設計,并與其他學者所設計的“一字型”加強筋結構進行對比,2種加強筋結構如圖18所示。

圖18 加強筋結構圖

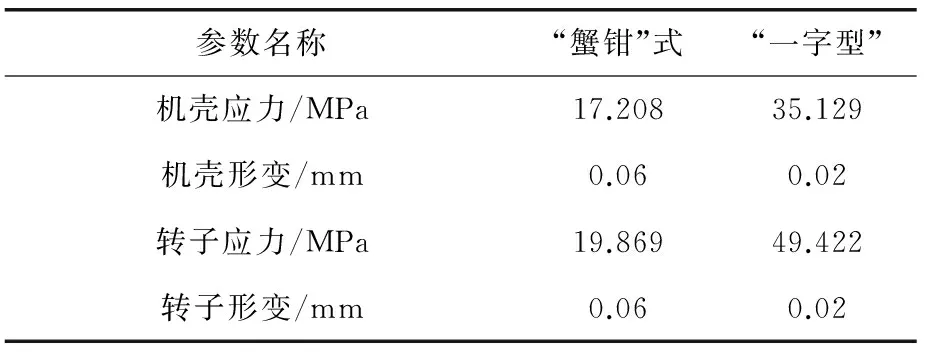

改變一體化機殼端蓋結構,對不同方案進行靜態力學場計算。計算結果如表2所示。

表2 數據對比

由表2可知,“蟹鉗”式加強筋,可滿足預期機械強度要求,并提高了安全系數,其安全系數可達10以上,而“一字型”樣式加強筋的等效應力為35.129 MPa,安全系數僅為5.4。與單一鏤空設計下的結構相比,采用“蟹鉗”式加強筋更滿足設計要求。

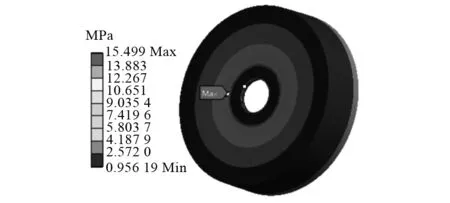

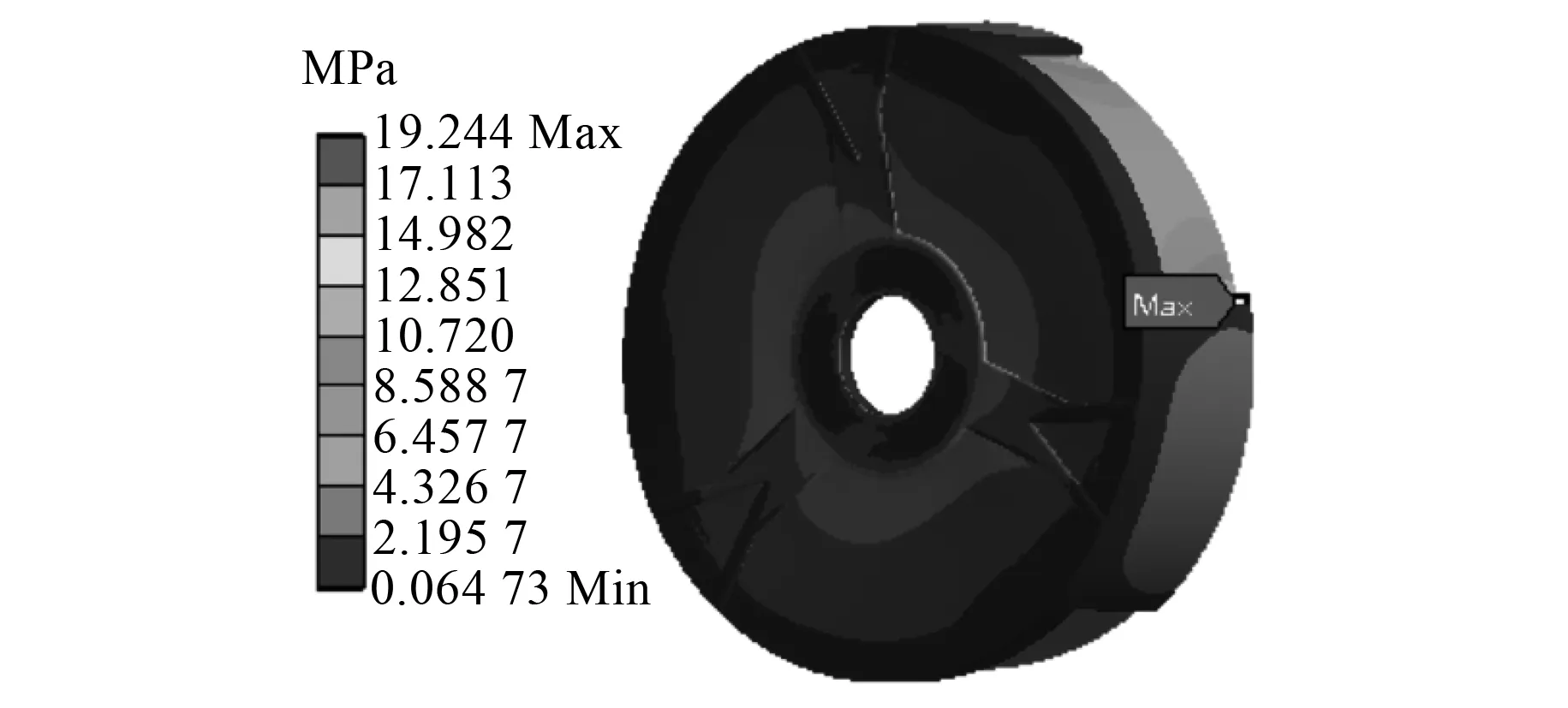

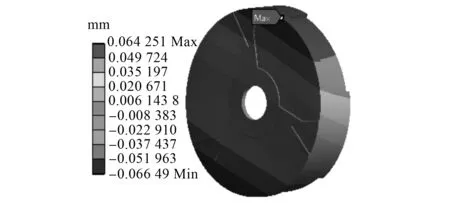

對電機整體進行有限元仿真分析,計算結果如圖19、圖20所示。

圖19 電機等效應力圖

圖20 電機形變圖

由圖19、圖20可知,新結構下等效應力小于安全系數為10時的許用應力。形變也在安全范圍之內。新結構機殼端蓋重量為1.17 kg,比優化前減重51.92%。比鋼材料減重68.5%,比6063t6鋁合金材料減重18.7%。新結構既滿足輕量化要求又滿足電機運行可靠性。

4 樣機試驗測試

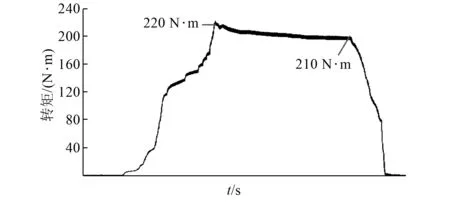

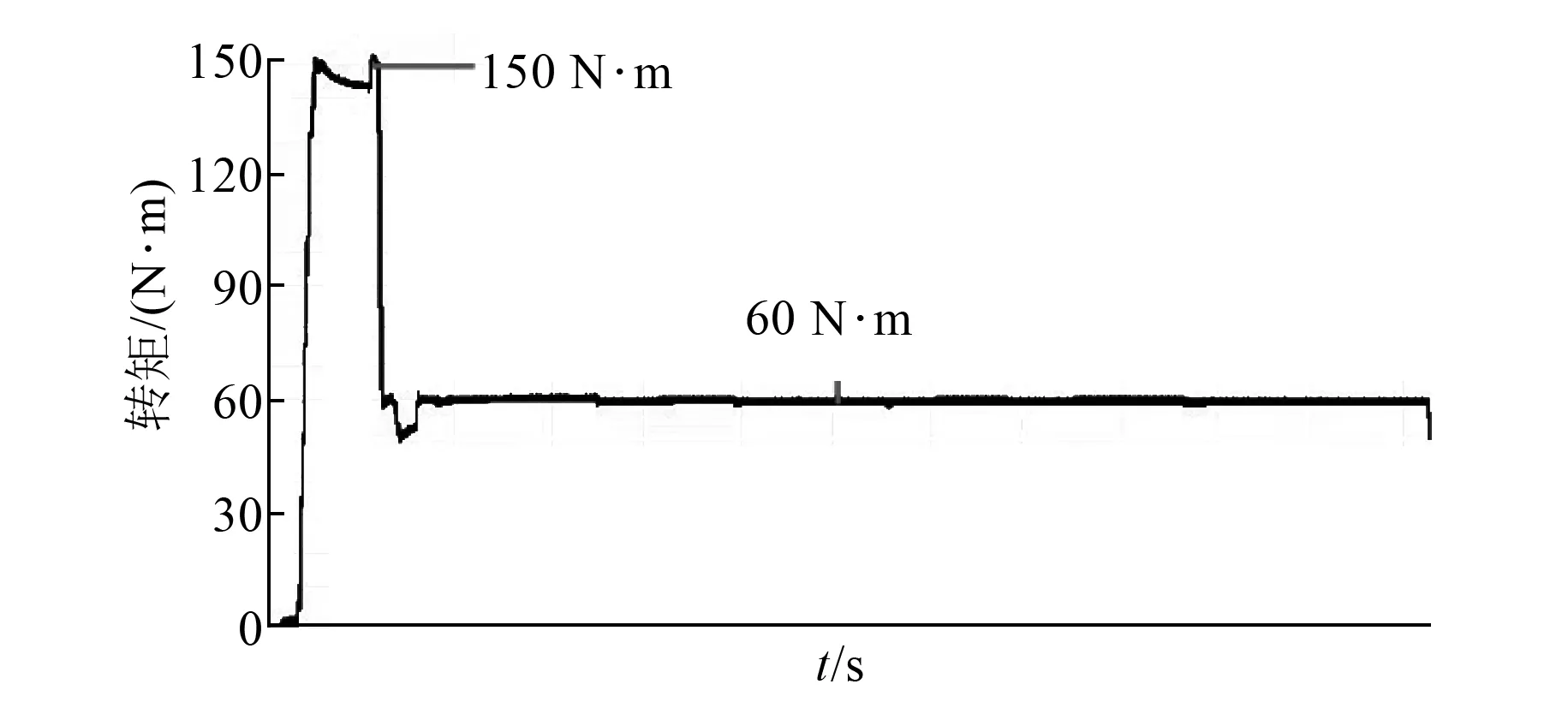

優化后的電機機殼和原機殼有很大不同,需要驗證優化后機殼是否滿足在復雜工況下滿足機械強度。對優化后電機分別過載220 N·m和加載150 N·m轉矩。并測得樣機輸出轉矩試驗測試波形,如圖21、圖22所示。

圖21 電機過載220 N·m輸出波形圖

圖22 電機加載150 N·m輸出波形圖

通過試驗輸出波形可知,優化后的電機可以符合滿載和過載時的機械強度。電機在復雜的實際工況下仍然可以安全可靠運行。

5 結 語

運用Workbench對全電飛機用外轉子SPMSM進行機械結構輕量化設計。通過靜態力學場分析,得出以下結論:

(1) 在靜態力學場對6063t6鋁合金和鋼進行分析。在滿足安全系數10的前提下,6063t6鋁合金最薄可用2 mm,鋼最薄可用1 mm。在此基礎上采用6063t6鋁合金可減重61.19%。

(2) 對一體化機殼端蓋的端蓋進行了參數化設計。結果顯示當端蓋厚度不小于2 mm時,安全系數可高達10以上;當厚度不小于4 mm時,安全系數增大趨勢并不明顯。對端蓋采用滿足安全系數10要求下最優尺寸2 mm可比優化前減重40.87%。

(3) 對一體化機殼端蓋的機殼參數優化。結果顯示,5 mm機殼厚度進行鏤空設計,比對優化前減重53.23%。同時設計一種“蟹鉗”式加強筋,使安全系數從5.5提高到11,最終機殼重量僅為1.17 kg。