基于流固耦合模型的永磁耦合器導體銅盤散熱研究*

李 嘯, 韓雪巖, 朱龍飛, 馬 鑫

(沈陽工業大學 國家稀土永磁電機工程技術中心,遼寧 沈陽 110870)

0 引 言

永磁耦合器作為一種新型磁傳導裝置,具備軟起動和調速功能,還有結構簡單、節能環保等優點。但在永磁耦合器運行過程中,其主要做功部件導體銅盤中會產生大量渦流損耗,由此產生大量熱量,導致導體銅盤成為永磁耦合器裝置溫升最高處,如果不及時將熱量散出,會導致永磁耦合器整體工作受到影響[1-3]。現階段,風冷型永磁耦合器散熱方法主要有:(1)在主要做功部件導體銅盤外側端蓋處,添加導風散熱片,增大散熱面積,降低溫升;(2)在導體銅盤外側端蓋處,進行開孔設計,將內部熱量導出,降低溫升。永磁耦合器是通過電磁耦合傳遞轉矩和轉速的機械設備,在運行時,端蓋和導體銅盤與電機軸連接,在電機高速運行時, 若進行開孔設計,會導致盤體產生形變,使永磁耦合器整機結構機械強度降低,因此本文將采用外側端蓋添加導風散熱片方法進行散熱設計[4-5]。

關于永磁耦合器溫度場和散熱結構設計,許多學者做出了研究。文獻[6]對一臺小功率永磁耦合器進行散熱結構研究,設計比較環形直肋和矩形直肋散熱片對散熱方面的影響。文獻[7]研究了不同氣隙長度下永磁耦合器中永磁體最高溫度,氣隙長度的改變對永磁體溫升影響很大,同時剩磁和最大磁能積也會發生較大變化。文獻[8]在原有冷卻結構基礎上改進永磁耦合器冷卻散熱結構,使溫升值下降,永磁體達到安全工作溫度。文獻[9]提出采用雙向耦合計算方法,考慮溫度對磁化器性能的影響以及永磁體磁場和磁特性對溫度場的影響,實現磁場和熱場的耦合計算。通過試驗驗證了單向耦合和雙向耦合的仿真結果。

本文基于流固耦合和傳熱學理論模型,利用有限元仿真軟件對風冷型永磁耦合器的導體銅盤溫度場進行仿真分析。通過樣機試驗與仿真結果的對比,證明了該有限元計算法的準確性;設計了3種不同結構的導風散熱片,研究得到徑向式結構為最佳散熱結構;分析了導風散熱片在不同物理參數變量下對永磁耦合器導體銅盤散熱冷卻的影響。通過以上計算分析,為后續風冷型永磁耦合器的散熱冷卻提供了參考依據。

1 永磁耦合器模型及其參數

在永磁耦合器工作中,電機帶動導體盤旋轉時與負載端的永磁盤發生相對運動,切割磁感線,在導體盤中產生渦流,該渦流在導體盤上生成感應磁場,由于永磁體產生的磁場與渦流產生的感應磁場之間的相互作用力,從而帶動永磁盤旋轉,實現能量的非接觸傳遞。渦流損耗的產生雖可以為永磁耦合器的工作提供輸出轉矩,但會產生大量熱量,影響裝置正常工作。

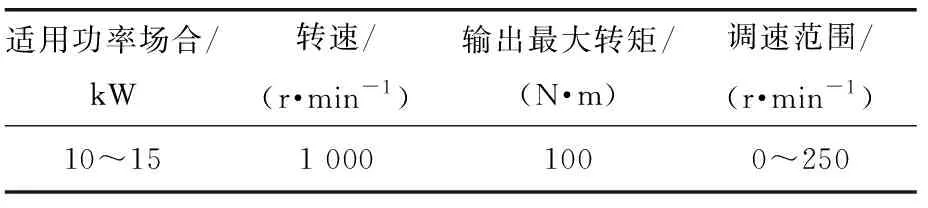

因為導體銅盤側在永磁耦合器正常運行時會產生大量熱量,所以在進行散熱設計研究時,仿真模型取外側端蓋、導體銅盤和散熱片,其余部件進行合理簡化。圖1為永磁耦合器仿真模型,表1為永磁耦合器輸出性能指標,表2為仿真模型尺寸參數。

圖1 永磁耦合器模型

表1 永磁耦合器性能指標

表2 樣機尺寸參數

2 流體場溫度場數學模型

2.1 流體場分析數學模型

流體場分析主要基于質量守恒方程、動量守恒方程、能量守恒方程來建立理論基礎。三大方程可寫為如下形式[10-14]。

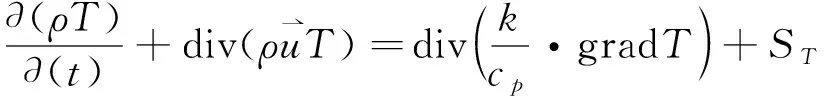

能量守恒方程:

(1)

式中:T為溫度;cp為流體比熱容;k為流體導熱系數;ST為黏性耗散項。

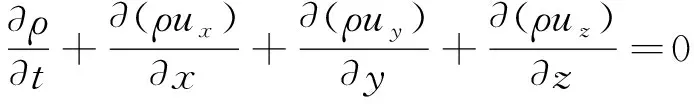

質量守恒方程:

(2)

式中:ρ為流體密度;t為時間;ux、uy、uz為x、y、z方向所對應的速度分量。

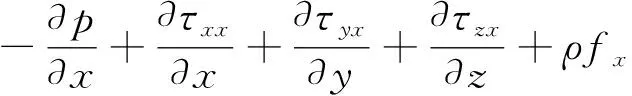

動量守恒方程如下。

X方向動量守恒方程:

(3)

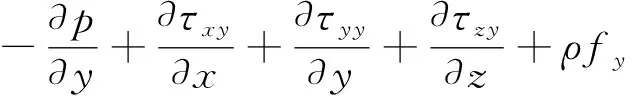

Y方向動量守恒方程:

(4)

Z方向動量守恒方程:

(5)

式中:ρ為流體單元上所受的壓力;τxx、τyx、τzx、τxy、τyy、τzy、τxz、τyz、τzz為流體單元的剪應力分量;fx、fy、fz為流體單元在x、y、z方向所受的單位質量力。

2.2 溫度場分析數學模型

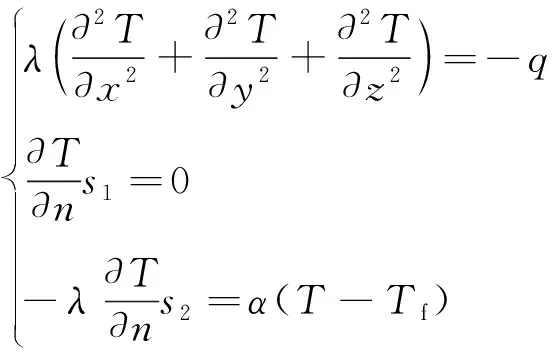

當永磁耦合器正常工作時,與周圍環境之間的熱量交換有:熱傳導、熱輻射、熱對流,其中熱輻射比重小,故本文只考慮熱傳導和熱對流2種形式,可用以下方程表示[15-17]:

(6)

式中:λ為求解域內各種介質的導熱系數;T為固體待求溫度;q為熱源密度;α為對流散熱系數;Tf為附近流體的溫度;s1、s2分別為求解域中的絕熱面、散熱面。

由于本文在仿真計算時,采用整體模型進行仿真,模型不存在對稱面,所以s1絕熱面不存在;s2面為永磁耦合器與空氣接觸的所有對流散熱面,包括外側端蓋、導體銅盤、導風散熱片。

2.3 流體域模型的建立

在永磁耦合器工作過程中,導體銅盤及端蓋均在做旋轉運動。因此,需在永磁耦合器整機模型外側建立2個流體區域,即內流域和外流域。內流域設置同樣轉速,模擬永磁耦合器實際旋轉過程。

由圖2可以看出,永磁耦合器樣機模型位于內流域內,外流域將永磁耦合器整機模型和內流域包裹。

圖2 流體計算區域

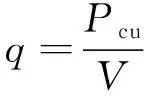

2.4 熱源的確定

永磁耦合器溫度場仿真計算時,其熱源設為導體銅盤的損耗數值。永磁耦合器工作運行在不同氣隙長度、不同轉差下,所產生的渦流損耗是不同的。通過電磁場仿真計算不同氣隙長度、不同轉差下導體銅盤側損耗數值。在散熱系統設計研究時,以導體盤和永磁體盤之間可調節的最小氣隙長度,導體銅盤上產生的損耗數值作為熱源。

由電磁仿真可得導體銅盤上產生的渦流損耗為3.296 kW。因此,由熱源密度公式可得永磁耦合器溫度場仿真計算所需的生熱率:

(7)

式中:V為導體銅盤的體積;Pcu為導體銅盤所產生的渦流損耗。

通過式(7)計算可得生熱率為5 642 863 W/m3。

3 樣機溫度場計算及試驗驗證

3.1 有限元溫度場仿真計算

永磁耦合器溫度場計算使用流體場仿真軟件Fluent進行。在仿真計算過程中設置初始溫度為288 K,即15 ℃。仿真研究假設:(1)定常流體;(2)仿真過程中只研究熱傳導、熱對流,忽略熱輻射影響;(3)氣體為不可壓縮牛頓氣體;(4)忽略空氣重力和浮升力。

圖3為永磁耦合器氣隙長度為4 mm和6 mm分別對轉差150 r/min和250 r/min進行仿真得到的溫升云圖。由圖3可知導體銅盤側溫升分層明顯,永磁耦合器在設計時,導體盤和永磁體盤中間間隙狹窄,內部空氣流通困難,運行時產生的熱量不能及時導出,導體銅盤上靠近中心處溫升明顯高于邊緣處,因此,可在外側端蓋處添加導風散熱片,增加永磁耦合器與空氣接觸面積,將熱量快速導出,確保永磁耦合器正常工作。

圖3 導體銅盤溫升圖

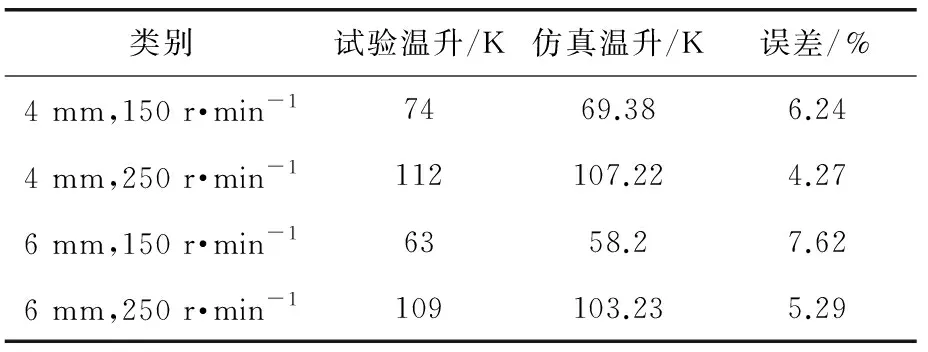

3.2 溫升試驗與仿真結果對比分析

樣機試驗流程如圖4所示,將驅動側同步電機、永磁耦合器、轉速轉矩傳感器和負載側磁粉制動器安裝在工作臺上。驅動側電機正常工作時,通過調節裝置,調節永磁耦合器導體盤和永磁盤之間氣隙長度為4 mm和6 mm。當轉差達到150 r/min和250 r/min時進行溫升試驗,用紅外線測溫儀測量導體銅盤的最高溫度。并計算溫升值,將試驗所得數據與仿真數據進行比較分析。

圖4 樣機系統熱試驗實物圖

表3為溫升試驗結果比較表,由表3中數據可知,在無冷卻散熱系統下,有限元溫度場仿真溫升值與試驗溫升值誤差小于10%,證明了溫度場有限元仿真方法有效性,為下文利用該溫度場有限元法計算最小氣隙長度、最大轉差率下永磁耦合器導體銅盤溫升值、不同冷卻散熱結構的設計選擇,以及不同散熱片物理參數的分析研究提供了可靠方法。

表3 溫升值比較

4 散熱影響因素研究

本文采用在端蓋外側添加散熱片的方法,對永磁耦合器進行散熱研究。導風散熱片散熱能力會被許多因素影響,本文對導風散熱片的不同參數進行仿真分析,將選擇重要的物理結構參數進行仿真模擬,進行單因素試驗。保持其他影響因素不變的前提下,研究導風散熱片單一變量因素對其散熱能力的影響。

4.1 不同散熱片結構設計

設計4種不同結構的散熱片分別為無散熱結構、徑向式結構、半圓式結構、弧形式結構,如圖5(a)~圖5(d)所示。將不同結構散熱片添加在端蓋外側,以最小氣隙2 mm長度下,導體銅盤產生的渦流損耗作為熱源,進行溫度場仿真計算分析,仿真得到導體銅盤側最高溫度,與未加散熱片導體銅盤側最高溫度比較,選擇最優散熱結構。

圖5 不同散熱片結構圖

由圖6最高溫度云圖分析可知,在無散熱結構時,導體銅盤最高溫度達到404.31 K,即131.16 ℃。根據永磁耦合器行業國家標準可知[18],風冷型永磁耦合器在最小氣隙長度工作時,導體銅盤側最高溫度不得超過120 ℃。因此,需要添加導風散熱片使永磁耦合器在安全溫度工作。

圖6 不同散熱片結構最高溫度云圖

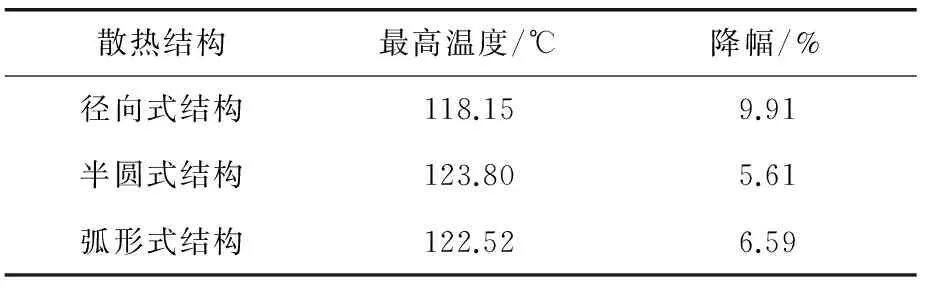

由表4可知當添加徑向式時導體銅盤側最高溫度為391.1 K(118.15 ℃)、添加半圓式時導體銅盤側最高溫度為396.95 K(123.8 ℃)、添加弧形式時導體銅盤側最高溫度為395.67 K(122.52 ℃)。與無散熱結構相比,添加散熱片,導體銅盤側最高溫度可下降約10%,降溫效果顯著。但添加弧形式結構和半圓式結構散熱片后,導體銅盤側最高溫度仍然高于國家標準的最高溫度120 ℃,因此選擇徑向式結構為最佳散熱結構。

表4 不同結構溫度降幅

4.2 散熱片高度及整體阻力矩比較分析

選擇徑向式散熱片結構,研究不同高度散熱片對散熱效果的影響。仿真過程中,設定徑向式散熱片厚度、散熱片個數完全相同。在20~56 mm的設計高度范圍進行等距劃分,以4 mm為間隔劃分共計10組模型。導入Fluent,進行溫度場有限元仿真。

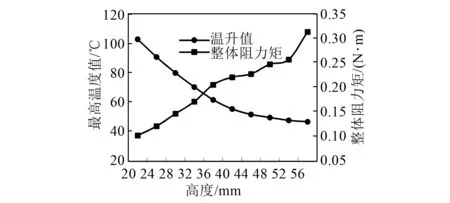

計算可知,散熱片高度每增加4 mm,永磁耦合器導體銅盤的溫升值下降2%~12%,溫升值降幅最高為12.19%。且此時導體銅盤最高溫度均低于120 ℃,符合風冷永磁耦合器導體銅盤安全工作溫度標準。散熱片高度增加對永磁耦合器的熱量導出起著良好的效果。但由圖7可以看出,散熱片高度的增加,同樣對整體阻力矩上升幅度產生影響。散熱片高度不可無限增加。由圖8數據可知,在32~36 mm高度范圍內,導體銅盤溫升值下降明顯,繼續增加高度,溫升值下降幅度將低于5%,且阻力矩上升34.2%。因此散熱片高度取值可選擇在32~36 mm區間內。

圖7 溫升值及阻力矩隨高度變化趨勢圖

圖8 溫升值隨高度降幅圖

4.3 散熱片厚度及整體阻力矩比較分析

確定散熱片合適高度范圍后,改變散熱片厚度研究此因素對永磁耦合器導體銅盤側散熱的影響。仿真過程中,設定徑向式散熱片高度、個數完全相同。在5~14 mm的設計厚度范圍進行等距劃分,共計10組模型,進行建模網格剖分,導入Fluent進行仿真。

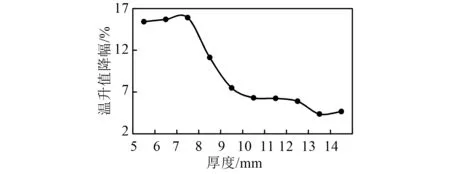

由仿真分析可知,隨著散熱片厚度每增加1 mm,導體銅盤溫升值下降了4%~13%,最高降幅可達13.12%,且最高溫度符合國家標準,降溫效果良好。由圖9可知,由于整體阻力矩的限制,散熱片厚度不可無限增加。由圖10可知,當散熱片厚度范圍在5~7 mm區間時,導體銅盤降溫幅度大,繼續增加厚度,溫升值下降幅度低于4%,因此散熱片厚度取值范圍為5~7 mm區間。

圖9 最高溫度及阻力矩隨厚度變化趨勢圖

圖10 溫升值隨厚度降幅圖

4.4 散熱片個數及整體阻力矩比較分析

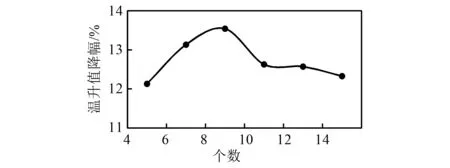

仿真過程中,設定單一研究變量為散熱片個數,徑向式散熱片高度、厚度取值完全相同。研究不同個數散熱片對導體銅盤溫升的影響。端蓋外側分別設計添加4、6、8、10、12、14個散熱片。共計7組模型,進行建模網格剖分,導入Fluent進行溫度場仿真計算。

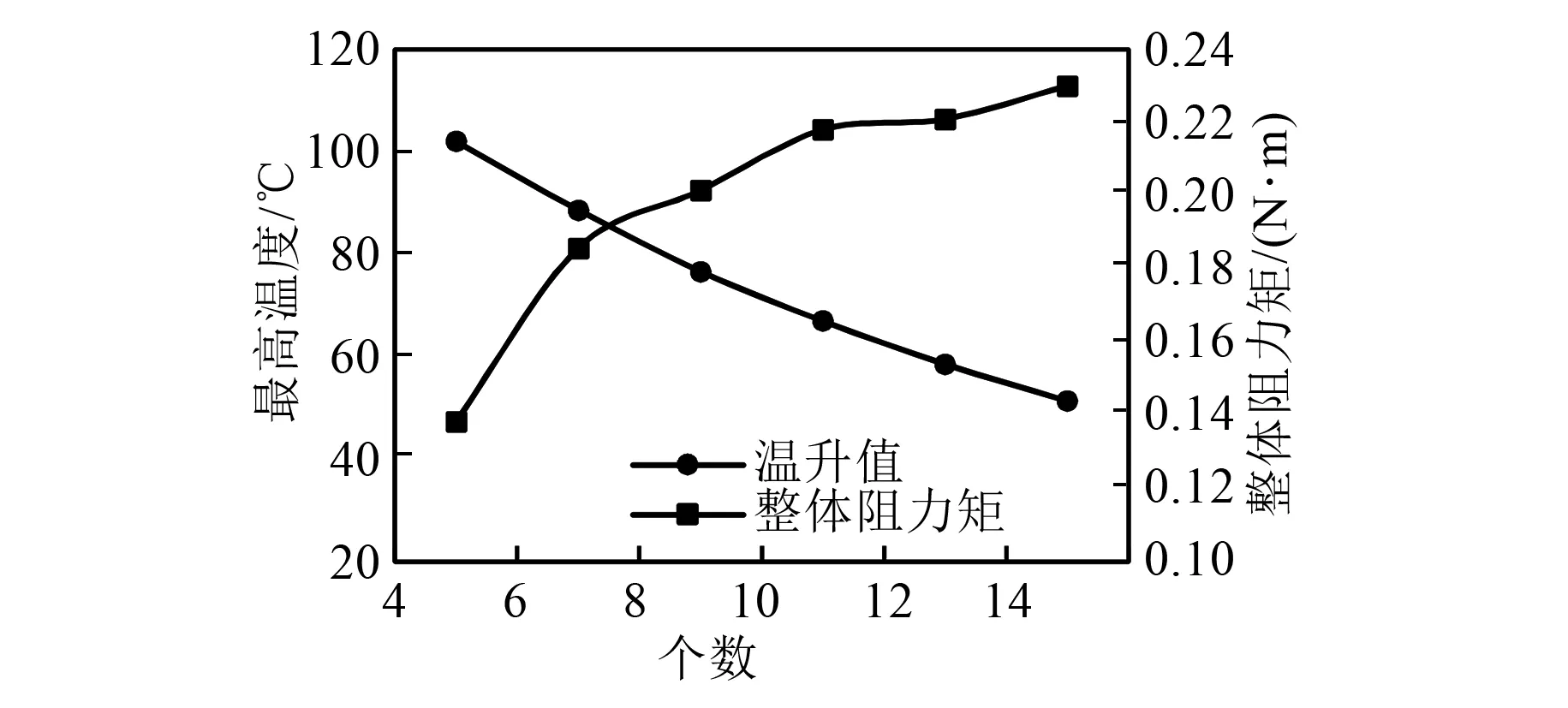

由圖11可知,散熱片個數每增加2個,導體銅盤最高溫度下降12%~13%,此時導體銅盤最高溫度均低于120 ℃,增加個數對熱量的導出有著良好的效果,但整體阻力矩上升較為明顯,由此可知,散熱片個數不可無限增加。由圖12可知,當散熱片個數為8個時,溫升值降幅最低為13.54%,繼續增加散熱片個數,整體阻力矩上升了12.6%。在對散熱片個數進行合理取值時也需要考慮到溫升值、整體阻力距,以及材耗、經濟性能等多方面因素。因此,最終散熱片個數合適取值為8。

圖11 最高溫度及阻力矩隨散熱片個數變化趨勢圖

圖12 溫升值隨散熱片個數降幅圖

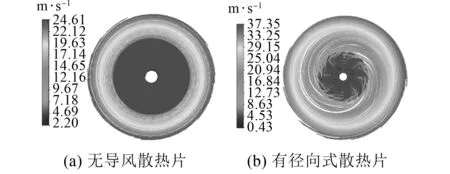

4.5 徑向式散熱片對風速的影響分析

由圖13可知,當添加徑向式導風散熱片后,與無散熱結構相比,導體銅盤內側熱量集中的位置,其流速增大,且越靠近外圈,空氣流動速度越快,在最外圈時空氣流動速度達到最大值37.35 m/s。流速增加了34.1%。

圖13 優化前后流跡線圖

流速的升高可使導體銅盤溫度降低,提高此處的對流換熱系數,使導體銅盤內部熱量更快速地從散熱片導出,降低溫升值。本文導風散熱片安裝于永磁耦合器端蓋外側外圈空氣流動速度較大區域,可以使散熱效果更好。

5 結 語

本文基于流固耦合模型對一臺適用于15 kW永磁電機工作場合、小功率風冷型永磁耦合器導體銅盤溫度場進行仿真分析,設計了不同結構以及分析不同變量因素對冷卻效果的影響。得出如下結論:

(1) 在無散熱結構時,實際樣機試驗與有限元仿真相比較,誤差小于10%,證明了基于流固耦合模型下有限元仿真準確有效。當本文所用永磁耦合器添加徑向式散熱片后,最高溫升值下降了9.91%,研究可得徑向式散熱片結構對于降低溫升,導出熱量具有一定效果。

(2) 不同變量因素對散熱效果的影響很大,徑向式散熱片高度、寬度、個數的增加可以有效降低溫升,最高降幅可達13.54%,效果明顯,為風冷型永磁耦合器散熱結構設計提供了一定參考。