基于中空核殼結構的鋰離子電池硅碳負極材料研究進展

陳鑫洪,張雪茹,張 勇,吳玉程

(1.合肥工業大學 材料科學與工程學院,安徽 合肥 230009;2.先進功能材料與器件安徽省重點實驗室,安徽 合肥 230009)

0 引 言

鋰離子電池具備工作壽命長、能量密度高以及自放電率小等特點,是目前應用最廣泛的儲能工具之一[1]。但由于它所采用的負極材料通常是石墨,并且石墨的理論比容量只有372 mAh/g,這已經成為鋰離子電池能量密度進一步提升的一大瓶頸[2]。硅的理論比容量高達4 200 mAh/g,同時具備原料豐富、無毒以及工作電位合適(0.3 V vs.Li/Li+)等優點,被認為是極具發展前景的下一代鋰離子電池負極材料,受到了廣泛的關注和研究[3,4]。

然而,硅在充放電過程中會發生巨大的體積變化(300%~400%),導致發生電極開裂、粉化以及失去電接觸等情況,引起性能快速衰退[5]。對此,減少硅的尺寸到納米尺度能極大地提高其抵抗應力應變的能力,從而較大改善其循環穩定性[6-8]。但仍無法避免硅的膨脹和收縮導致固體電解質界面(Solid Electrolyte Interphase,SEI)的反復形成[9-11]。

中空核殼結構的硅基材料通常是以碳殼以及殼內可移動的硅納米顆粒(SiNPs)組成,通過合理設計硅和碳殼之間空腔的大小能確保硅在膨脹時保證碳殼的完整性,從而在很大程度上防止SEI的反復形成以及SiNPs和電極體系失去電接觸[12-20]。但這種結構的進一步應用面臨成本高和部分性能不足的問題。對此,本文著重從設計原則和制備策略兩個方面綜述提高其性價比的措施,并對未來發展做了展望。

1 設計原則

硅基中空核殼結構(Si@void@C)通常由碳殼和殼內可移動的硅核組成。下面從有利于提高體系性能的角度,對這種結構在成分與結構上通常應當遵循的設計原則進行討論。

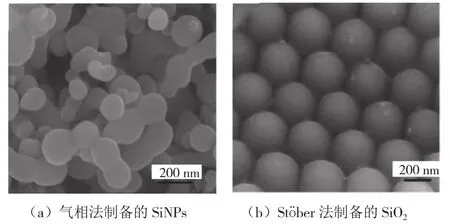

穩定性是硅負極材料面臨的首要問題,因而硅核需要有較小的粒徑,并且這個值通常認為需要在150 nm以下。有研究表明,當粒徑小于這個值時能夠避免硅顆粒在膨脹和收縮過程中產生裂紋[21]。此外,其粒徑分布應當盡可能的均一,因為不同尺寸的硅顆粒對應所需的空腔大小不同。硅基中空核殼結構制備通常會選用商業化的SiNPs,然而其有較嚴重的團聚并且尺寸一致性差,如圖1(a)所示。通過St?ber法制備單分散且粒徑一致性高的SiO2顆粒已經很成熟,鑒于此LI X等人借助St?ber法制備了SiO2顆粒,如圖1(b)所示[22]。并以其為硅源制備了硅碳中空核殼結構,在循環1 400圈后仍具備1 400 mAh/g的可逆容量[23]。

圖1 不同方法制備的硅材料

硅作為本征半導體材料,其較差的電子導電性是其另一不足,對此可以通過摻雜或是包覆來改善[16,24,25]。CHEN M等人利用SiO和P2O5粉末在一定溫度下的氧化還原反應來獲得磷摻雜硅,并用其制備中空核殼結構,如圖2(a)所示[24]。由于P摻雜對Si導電性的顯著改善,相應的電極材料展現了出色的倍率性能,如圖2(b)所示,并且對庫倫效率(Coulombic Efficiency,CE)也產生了明顯有利影響。LI W等人將Si、P以及Cu粉末進行高能球磨獲得了CuSi2P3三元材料,Cu和P摻雜帶來電子導電性的提升使其對應半電池的電荷轉移電阻由Si的729 Ω降到了84 Ω,相應電極材料在50 A/g電流密度下獲得了530 mAh/g的可逆容量[26]。XIE J等人則選擇在硅表面進行碳包覆來改善其導電性,最終樣品倍率測試下的容量相比于對照組提升了近1倍,如圖2(c)~(d)所示[15]。

圖2 結構和性能

外殼及其所營造出來的空隙是使體系獲得穩定容量、高庫倫效率以及高倍率性能的關鍵。由于外殼對電解液的阻隔,SEI基本只形成在殼層外部,并且空隙的存在使外殼表面SEI免受硅體積變化帶來的破壞。此外,外殼還擔負電子和離子傳導的任務。鑒于這些需求,外殼應具備高比強度和優良電導率等特點。碳材料包括石墨、軟碳以及硬碳等具備優良的導電能力,并且制備方法簡便多樣,如化學氣相沉積法(Chemical Vapor Deposition,CVD)、有機物碳化法以及水熱法等,因而最常被選用來作為硅基中空核殼結構的外殼[27-29]。

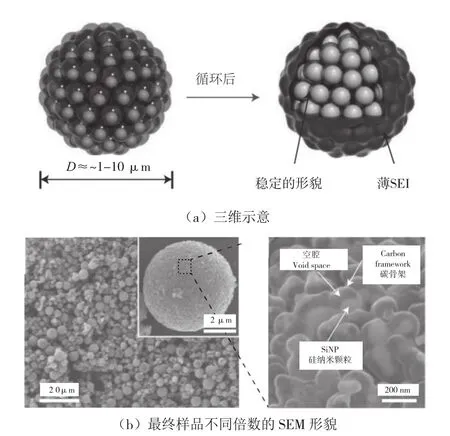

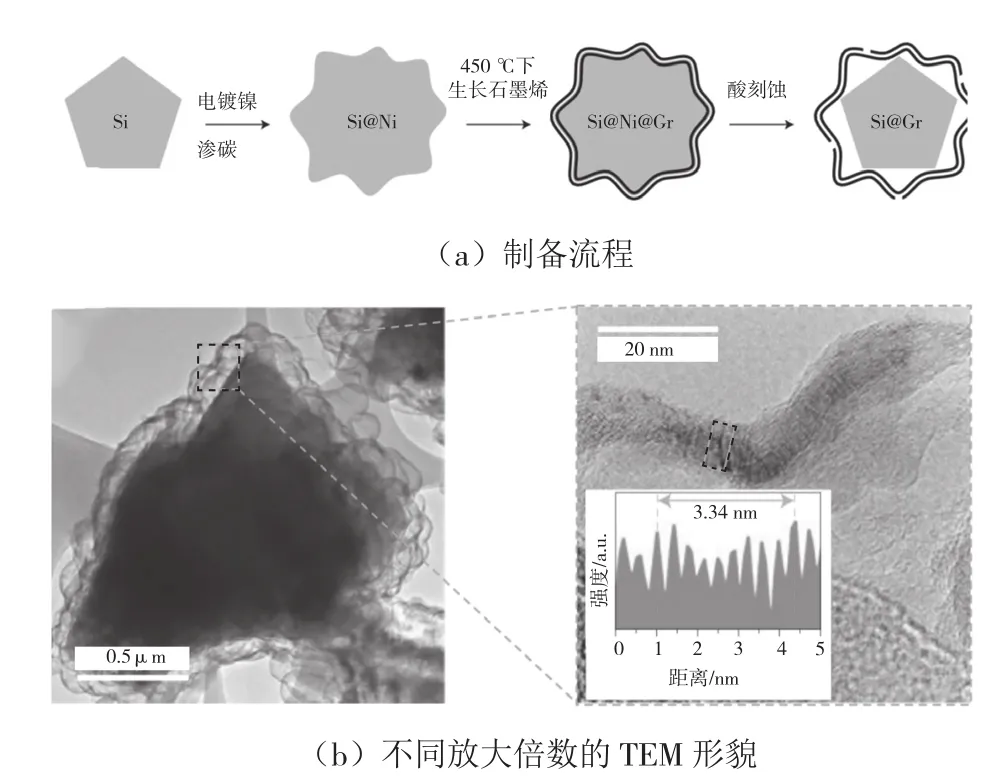

硅碳中空核殼結構電化學性能上的常見短板為首次庫倫效率(Initial Coulombic Efficiency,ICE)過低。表1均為硅碳中空核殼結構有關工作,其中絕大工作的ICE均低于80%(遠低于商業化要求的的93%)。較低的ICE是由于碳殼比表面積過大或是可逆脫嵌鋰能力較差造成。前者導致形成SEI膜過程消耗了大量鋰離子,后者使得大量嵌入碳殼中的鋰離子無法脫嵌[30-38]。為了獲得更高的ICE,LIU N等人從降低碳殼比表面積的角度出發,設計制備了石榴狀硅碳中空核殼結構,如圖3所示,其ICE達到了77%,優于表1中大多數成果但仍遠不能滿足商業化要求[32]。他們在后續工作中以鎳作為催化劑并結合CVD,獲得包裹了多層石墨烯碳殼的微米硅顆粒,如圖4所示。雖然整個制備過程較為煩瑣且需要專門的儀器,但由于材料較低的比表面積以及石墨烯可逆脫嵌鋰性能出色,其ICE達到了92%。

表1 硅碳中空核殼結構有關工作對比

圖3 石榴狀中空核殼結構

圖4 微米硅和石墨烯組成的中空核殼結構

此外,碳殼的致密程度對最終性能也有較大影響,DOU等人設計制備了一種有通道的碳殼,如圖5所示。碳殼表面通道的存在使得電解液能夠充分的浸潤電極材料,使倍率性能相比于致密碳殼有了相當大的改善。然而,由于通道的存在導致其比表面積高達582.2 m2/g,致使其ICE僅有45%。總之,硅碳中空核殼結構的成分與結構設計需要綜合考慮硅核的粒徑、尺寸均一性、導電性以及碳殼的石墨化程度和致密性等因素,從而來獲得比容量、循環穩定性、倍率性能與ICE等均較出色的硅碳材料。

圖5 以多孔碳為殼的中空核殼結構

2 制備策略

硅碳中空核殼結構另一問題是成本過高,具體包括制備流程復雜、原料成本高以及污染物處理費用高等。這些因素則主要受制備策略的影響,因而下面對有關工作進行了梳理總結。

硅碳中空核殼結構的制備最常采用的是模板法。這種結構的復合材料最早在2012年有報道,并且均采用了SiO2作為模板。SiNPs表面包覆SiO2模板可以采用空燒或是改性St?ber法等,并且后面這種方法最常被采用。這可能因為SiNPs進行空燒很難獲得較厚的SiO2模板,對此嘗試加大空燒氛圍下的氧含量占比或許能有顯著改善。

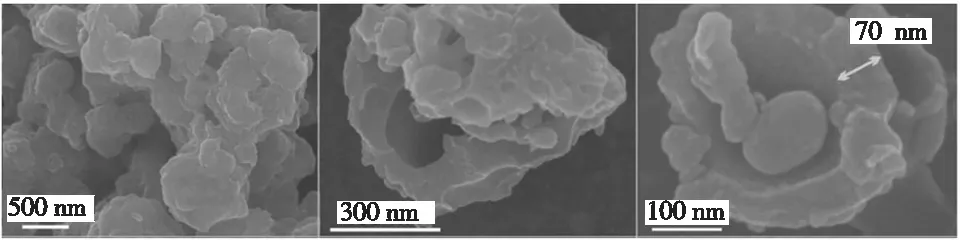

以SiO2作為模板的一個重要不足是其刻蝕需要用到HF酸,對此后續出現大量工作來嘗試解決。LI Y等人通過在介孔SiNPs表面包覆彈性有機物,再利用碳化過程吸附在介孔內氣體鼓脹有機物外殼膨脹,從而在未使用模板的條件下獲得了硅碳中空核殼結構,如圖6(a)所示[33]。然而其前幾圈充放電循環下的容量有一個顯著下降過程,如圖6(b)所示,意味著這種方法所制得的碳殼可能有大量的破損亦或所營造的空隙大小不足。SU L等人直接在SiNPs表面包覆外殼,然后利用強堿腐蝕掉一部分硅來營造出空隙,如圖6(c)和圖6(d)所示[39]。這樣的制備思路免去了一步模板包覆的流程,使制備簡便性提高的同時避免了HF酸的使用,不足則是堿腐蝕會在硅表面生成一定厚度的氧化膜從而影響材料的倍率性能,并且腐蝕時間較難控制。此外,GUO S等人則選擇在SiO2顆粒表面包覆外殼,再用水腐蝕去除部分的SiO2來營造空隙,剩余的SiO2通過鎂熱還原轉變為Si,最終樣品如圖6(e)所示[16]。然而,這種方法同樣存在腐蝕時間較難控制等問題。

圖6 幾種不同方法對應硅碳中空核殼結構

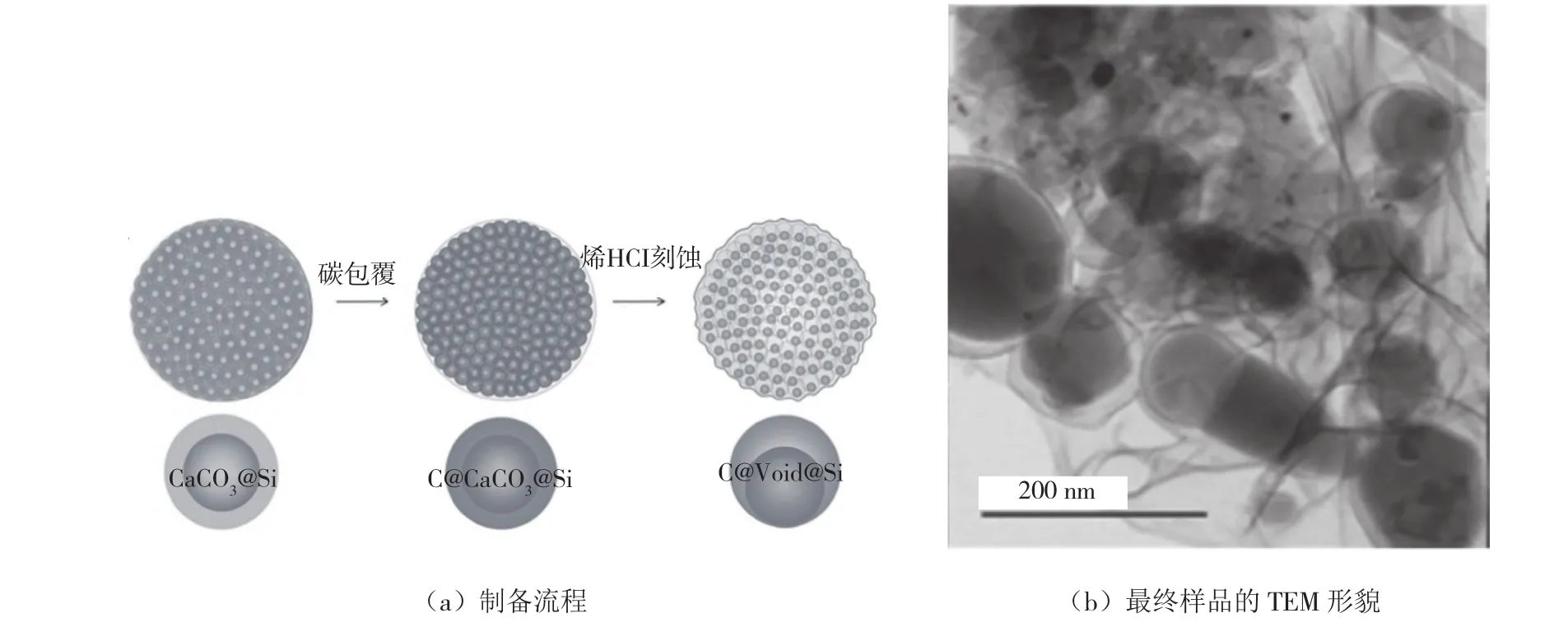

難以避免HF酸的使用是由于采用了SiO2作為模板,對此部分研究者嘗試采用CaCO3作為模板[13,40]。ZHANG L等人利用Ca2+和CO32-的共沉淀在SiNPs表面包覆上一層CaCO3,然后用CVD法包覆碳殼,去除CaCO3使用的則是稀HCl,如圖7所示[12]。這項工作在環境友好性上有了很大提升,并且所制得的是微米級團簇體,有利于獲得更高的ICE。

圖7 CaCO3為模板制備硅碳中空核殼結構

以上用酸或堿來刻蝕模板往往是必不可少的,而采用低殘碳率有機物作為模板則能免去刻蝕過程。典型制備過程為先在SiNPs表面包覆低殘碳率有機物,如聚丙烯酸、聚苯乙烯或是聚乙烯亞胺等,然后包覆碳殼前驅體,如酚醛樹脂、聚苯胺、聚吡咯或是海藻酸鈉等,最后通過碳化獲得硅碳中空核殼結構。

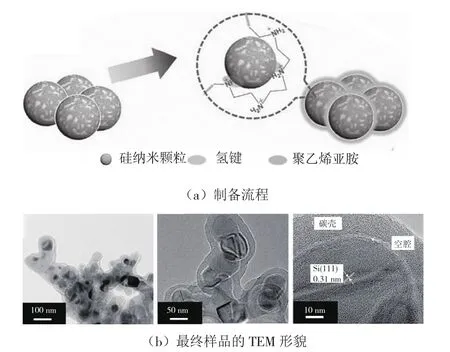

相關最早工作出現在2018年,HUANG X等人在SiNPs表面包覆聚苯乙烯(殘碳率<3 wt%)作為軟模板來制備硅碳中空核殼結構,如圖8所示[21]。這種方法還可以包覆到Al和Sn等除SiNPs以外的基底材料上,但存在的一個不足是需要對基底表面進行多次改性。對此,Chen X等人利用SiNPs在水溶液中自帶負電荷的特點,通過靜電作用力使聚乙烯亞胺自動吸附到SiNPs到表面來實現軟模板的包覆,如圖9(a)所示[34]。從如圖9(b)最終樣品的TEM形貌圖中,可以清楚看到碳殼和硅核之間存在空隙,但間距不足5 nm。這可能是由于這種方法無法獲得較厚的模板,因為SiNPs表面吸附一定量的PEI后靜電作用力便會由于電荷的中和而消失。

圖8 聚苯乙烯為模板制備的硅碳中空核殼

圖9 聚乙烯亞胺為模板制備中空核殼結構

上述方法簡化了模板去除的過程,此外有些工作則是簡化了模板和外殼的包覆過程。例如ZHANG L等人利用St?ber法包覆SiO2和酚醛縮聚包覆RF的機理與條件非常接近,并且兩者在室溫下的反應動力學有著較大的差別,在SiNPs表面同時包覆了模板(SiO2)和碳源(RF)[39]。WANG F等人則通過控制酚醛縮聚的生長動力學在SiNPs包覆了一層聚合度逐漸增加的酚醛樹脂(RF),并借助低聚合度的酚醛樹脂會優先被丙酮溶解這一特性制備了硅碳中空核殼結構,這項工作避免了HF酸的使用并且能推廣到一些其他基底材料上,如圖10所示[17]。

圖10 控制酚醛樹脂的生長動力學來制備中空核殼結構

以上是研究者在提高制備硅碳中空核殼結構環境友好性和簡便性上所做出的創新性工作。為了提高環境友好性,最早被使用來制備這種結構的SiO2模板被CaCO3或是一些軟模板材料所代替。為了提高制備流程的簡潔性,研究者采用了低殘碳率有機物作為模板,提高了制備簡潔性的同時還降低了環境污染。

3 結 論

硅材料作為鋰離子電池負極具備極高的理論比容量和極差的穩定性。研究者通過對硅進行納米化改使其穩定性有了顯著提高,但仍無法避免SEI反復形成等問題。硅碳中空核殼結構通過將硅納米顆粒置于碳殼中避免SEI形成在硅表面,并且碳殼和硅核間空隙的存在為硅的膨脹提供了空間,從而避免SEI被破壞,成為解決硅體積問題非常有潛力的結構。

本文首先對硅碳中空核殼結構在成分和結構上通常應當遵循的設計原則進行了討論。然后梳理了研究人員在降低制造成本上所作的工作。主要結論包括以下3點。一是硅碳中空核殼結構性能上常見短板是ICE,這是由于材料過大的比表面積和碳殼較差的可逆脫嵌鋰性能共同導致的,因此可以從這兩個方面著手解決。二是理想的硅源應當具備好的分散性、尺寸一致性以及合適的粒徑,并且可以考慮元素摻雜來提高其電子導電能力。三是用低殘碳率有機物作為模板這種方法有相對更簡潔的流程,并且能夠避免酸堿試劑的使用,是十分有潛力的制備策略。然而,當前這種方法無法包覆足夠厚度的模板,對此可以考慮改用帶電荷的大顆粒膠束嘗試解決。