基于多相流仿真技術的火電廠輸煤篩碎轉運點優化設計

2021-11-25 07:07:10夏興丁孫語濃張譯丹

起重運輸機械

2021年20期

夏興丁 孫語濃 張譯丹

1浙江浙能溫州發電有限公司 溫州 325602 2哈爾濱恒宇電力工程有限公司 哈爾濱 150090

0 引言

煤料輸送是燃煤電廠正常運作的必備環節。目前所有輸煤系統轉運燃煤時,燃煤從溜管中下落,壓縮溜管中氣流,產生誘導風,帶來大量粉塵,不僅污染了環境,還造成煤的流失和損耗。目前公司在役的篩碎轉運點,落煤管為傳統900×900方形直通式,其溜管形狀與物料的落料軌跡不匹配,落煤管易堵煤,落煤管和鎖氣器磨損、穿透現場頻繁,維護工作量較大。不規則的落料軌跡與落煤管沖擊,產生大量粉塵顆粒與誘導風,DTⅡ傳統的導料槽密封性差,大量高壓、高速氣流從導料槽的前擋簾處噴出,造成大量粉塵逃逸,碎煤機室內粉塵污染嚴重,影響作業人員的身心健康。

為此,本文針對目前在用的輸煤系統中的篩分-破碎系統下轉運點改造,運用多相流技術分析系統內部氣相流場特性、渦旋結構參數、噴淋液滴及固體顆粒運動情況等,對系統集塵區內多相流動過程進行分析,并基于數值模擬結果對現有篩分-破碎系統下轉運點進行優化設計。

1 篩碎轉運點的優化設計

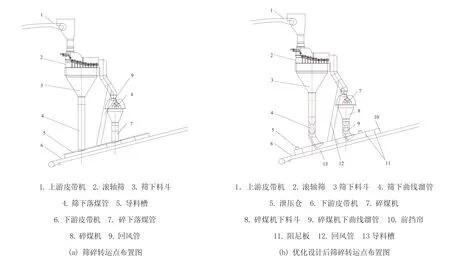

如圖1所示,針對目前存在的問題,結合多年電廠輸煤系統運行、管理經驗,主要的技術優化措施為:

圖1 優化前后的篩碎轉運點布置圖

1)將直線形方形溜管將直線式溜管改成曲線形槽型溜管。

2)將導料槽改完擴容封閉性導料槽,導料槽的橫斷面積為標準DTⅡ橫斷面積的1.6倍。

3)在封閉導料槽上增加數道阻尼板,減少氣流從導料槽前端擋塵簾處溢出。……

登錄APP查看全文

猜你喜歡

童話王國·奇妙邏輯推理(2024年5期)2024-06-19 16:03:38

房地產導刊(2022年5期)2022-06-01 06:20:14

建材發展導向(2021年12期)2021-07-22 08:06:48

建材發展導向(2021年7期)2021-07-16 07:07:52

中學生數理化(高中版.高二數學)(2021年12期)2021-04-26 07:43:48

中學生數理化(高中版.高考數學)(2021年12期)2021-03-08 01:28:50

數學物理學報(2020年2期)2020-06-02 11:29:24

光學精密工程(2016年6期)2016-11-07 09:07:19

核科學與工程(2015年4期)2015-09-26 11:59:03

現代企業(2015年2期)2015-02-28 18:45:09