焦化廠燃氣鍋爐超低排放工藝設計與實踐

王秀花 張坤有

摘要:焦爐煤氣是焦化廠煉焦過程中產生的副產品,大部分企業通過內部能源平衡,將此部分煤氣用于燃氣鍋爐發電,根據國家及地方環保超低排放要求,本文設計選用SNCR脫硝+石灰石膏法脫硫工藝。本文對焦化廠燃氣鍋爐超低排放工藝設計與實踐進行探討。

關鍵詞:焦化廠;燃氣鍋爐;脫硫;脫硝

1工藝選擇

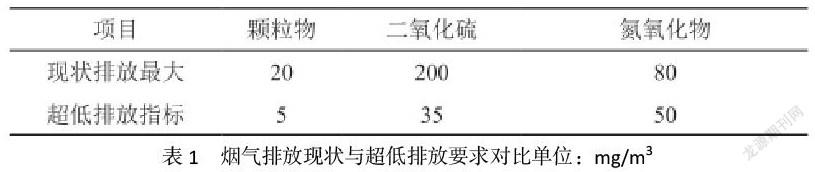

某焦化廠燃氣鍋爐排放指標與超低排放指標對比如表1所示。

常用的脫硝方式有SCR、SNCR兩種方式,從表1可以看出,氮氧化物排放值與超低排放指標相差不大(鍋爐本體燃燒采用了低氮燃燒),選用簡單的SNCR爐內脫硝的方式即可滿足排放。此工藝與SCR相比投資成本低,不使用催化劑,運行費用低,不產生固體廢料,不需要對鍋爐進行結構性改造,建設周期短,同時對鍋爐和生產工藝無不良影響,改造使用后無須調整其他設備的運行。煙氣脫硫技術中,按脫硫劑的種類,大致有五種:鈣法、鎂法、鈉法、氨法、有機堿法;按吸收劑干濕狀態又分為濕法、干法和半干(半濕)法。其中約90%以上的工藝技術選用鈣法。工藝選用鈣法(石灰石膏濕法),運行操作簡單,脫硫效率高,反應產生的石膏可作為水泥廠的生產原料,無固廢外排。同時為滿足煙氣顆粒物排放,在脫硫塔頂部加設管式除霧器,達到顆粒物排放要求。

2設計方案

2.1工藝流程

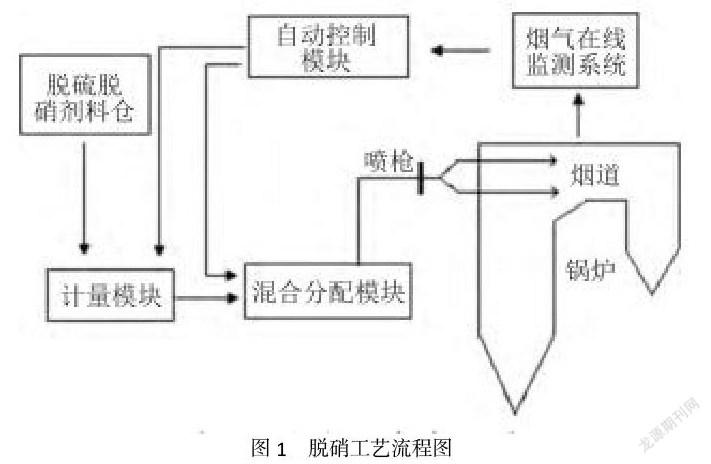

脫硝采用SNCR脫硝,即在鍋爐合適溫度范圍內進行爐內脫硝,工藝流程見圖1。袋裝或其他封裝形式的固體脫硝劑運輸入廠后,儲存在庫房內,通過電葫蘆吊裝倒入料斗,再經過斗提機提升進入料倉儲存。料倉里面的脫硝劑經脫硝島輸送至鍋爐區,經過噴頭流化后直接噴射到爐膛合適位置進行脫硝反應。按照反應的要求,在鍋爐爐膛處合適溫度位置開孔安裝噴槍。同時為了保證脫硝效果,噴頭的還原劑濃度和噴入量可進行自動和手動調節。

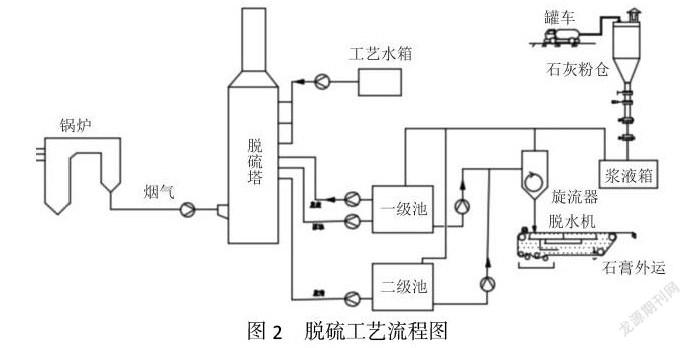

脫硫采取“單塔雙循環:石灰-石膏法”對鍋爐煙氣中的SO2進行脫除,吸收塔采用空塔噴淋形式,工藝流程見圖2。鍋爐產生的煙氣經鍋爐引風機進入脫硫塔,與噴淋層的脫硫液逆流接觸充分反應后去除煙氣中的SO2。脫硫后煙氣經噴淋塔上方的管式除霧器分離出凈煙氣中的霧滴,再經直排煙囪達標排放。系統采用塔外氧化,設置氧化風機向循環池底部鼓入空氣對脫硫中間產物亞硫酸鈣進行強制氧化,將漿液中未氧化的HSO3-和SO32-氧化成SO42-。循環池內設攪拌器,保證混合均勻,防止漿液沉淀;石膏排出泵引出部分脫硫液,維持塔內漿液密度恒定。通過向塔內加入石灰漿液,維持循環池漿液的pH值穩定,保證脫硫效率。

外購脫硫劑由密封罐車送至石灰粉倉儲存,脫硫劑制備采用連續制漿方式。轉化成石膏的脫硫液通過旋流器進入真空皮帶脫水機脫除石膏,石膏通過汽車送長鋼水泥廠作原料。

2.2工藝設計參數計算

(1)煙氣進口參數。焦化廠燃氣鍋爐總煙氣量約39.5萬m3/h,最大煙氣量40萬m3/h,煙氣溫度正常135℃,溫度區間在80~160℃,氧含量3%。

(2)脫硝劑消耗計算。脫硝劑在溫度大于300℃時熱解氣化產生活性氨氣體,活性氨比NH3具有較高的化學反應活性,可在無催化劑、反應溫度650~950℃的工藝條件下與NO迅速反應,生成無害的氣態物質N2、CO、CO2和H2O,反應方程式見(1),脫硝運行效率按照50%計算,脫硝劑用量為30kg/h,爐內脫硝工藝不增加壓損。

其中:NR為“活性氨”,非單一物質,為氨的系列衍生物;R為H、C、O的系列元素組合。

(3)脫硫劑消耗計算。脫硫工藝原料為CaO,將其溶解后制成脫硫吸收劑Ca(OH)2,反應鈣硫比(摩爾比)1.02,氧化鈣的消耗量見公式(2),

其中:G(CaO)為生石灰用量,t/h;M(SO2)為脫硫前二氧化硫含量,t/h;η(SO2)為脫硫效率,%;(Ca/S)為反應鈣硫比(摩爾比),宜為1.02~1.03。核算氧化鈣消耗量為0.04t/h。

(4)吸收塔的計算

為保證SO2的吸收效率,脫硫塔內煙氣設計流速3.5m/s,煙氣量按照最大煙氣量設計40萬m3/h,脫硫塔塔體直徑為6.4m,計算見公式(3)

其中:Q為設計煙氣量,m3/h;v為煙氣流速,m/s;A為脫硫塔直徑,m;

2.3脫硝設施設計

脫硝系統脫硝劑供出量10~80kg/h,采用變頻調節閥控制脫硝劑供出量,保證脫硝劑的有效供出,脫硝劑采用氣力輸送的方式供給,管道采用304不銹鋼管,系統設計料倉儲存量為4m3,料倉采用304不銹鋼。為保證脫硝劑能均勻分布在鍋爐內,設置專用噴涂,保證噴灑面積及噴灑量。

2.4脫硫設施設計

2.4.1煙風系統

(1)吸收塔入口設預噴淋緊急降溫系統。該系統在溫度高于設計條件下,充分保護吸收塔內煙氣入口處的防腐材料,延長其使用壽命。

(2)吸收塔防腐內襯采用目前濕法脫硫最常用的玻璃鱗片內襯。玻璃鱗片與橡膠襯里相比,在耐溫性能上比較好,在濕態下長期運行溫度可達到160℃以上。因此,采用玻璃鱗片作為吸收塔的內襯材料,結合預噴淋系統,可以使吸收塔適應不同煙溫,安全運行更有保障。

(3)吸收塔入口的干濕、冷熱交界面為吸收塔防腐最薄弱之處,本工程采用內襯4mm耐高溫玻璃鱗片。

2.4.2吸收塔系統

(1)吸收塔采用噴淋塔,吸收塔本體包括:三層逆流噴淋裝置和除霧器。吸收塔殼體由碳鋼制作,內表面采用內襯玻璃鱗片樹脂。

(2)吸收塔配有3臺循環泵,采用單元制運行方式,每臺循環泵對應一層噴淋裝置。循環泵將循環池的漿液打到噴淋層,經過噴嘴噴淋,形成顆粒細小、反應活性很高的霧化液滴。噴淋層的布置增加了漿液與氣體的接觸面積和概率,保證吸收塔橫截面能被完全布滿,使SO2、SO3、HF、HCl等被充分去除。由于在吸收塔內吸收劑漿液通過循環泵反復循環與煙氣接觸,吸收劑利用率很高。當鍋爐較低負荷工況時或煙氣中的含硫量較低時,可關停一層噴淋裝置,以達到節能和經濟運行。

(3)吸收系統循環池配備2臺氧化風機,1用1備。提供將亞硫酸鈣氧化為硫酸鈣所需的空氣量,氧化系統采用噴管式系統。

(4)吸收塔循環池功能。完成酸性物質和脫硫劑的反應,提供脫硫劑足夠的溶解時間。事故池配備有一臺循環泵和一臺攪拌器,并由石灰漿液加入系統,從而確保脫硫塔能夠實現100%的利用率。為了防止吸收塔煙道入口倒灌漿液,在吸收塔循環池上部設溢流口。

(5)循環池漿液攪拌系統能防止漿液沉淀結塊,合理的設計布置保證氧化空氣的最佳分布和漿液的充分氧化,保證氧化過程不需添加任何化學藥劑。

(6)除霧器安裝在吸收塔上部,用以分離凈煙氣攜帶的霧滴。除霧器采用一級板式除霧器+一級管束除霧器,保證煙氣含塵量<5mg/m3。

2.4.3脫硫劑制備系統

漿液輸送系統包括一個石灰漿液罐及一個石灰儲倉。石灰漿液罐按設計工況下3h的耗量設計。石灰儲倉按設計工況下3d的耗量設計

2.4.4石膏處理系統

在漿液循環池底部鼓入空氣對脫硫液進行氧化,使漿液循環池漿液得到徹底氧化。氧化后的石膏漿液通過石膏漿液泵送入石膏旋流器濃縮,濃縮后的石膏漿液送到真空皮帶脫水機,經脫水處理后的表面含水率不超過10%。

2.4.5工藝水及輔助系統

吸收塔塔內的水蒸發會造成脫硫系統水流失,為了維持整套脫硫系統的水平衡,必須對脫硫系統進行補水。

3運行結果

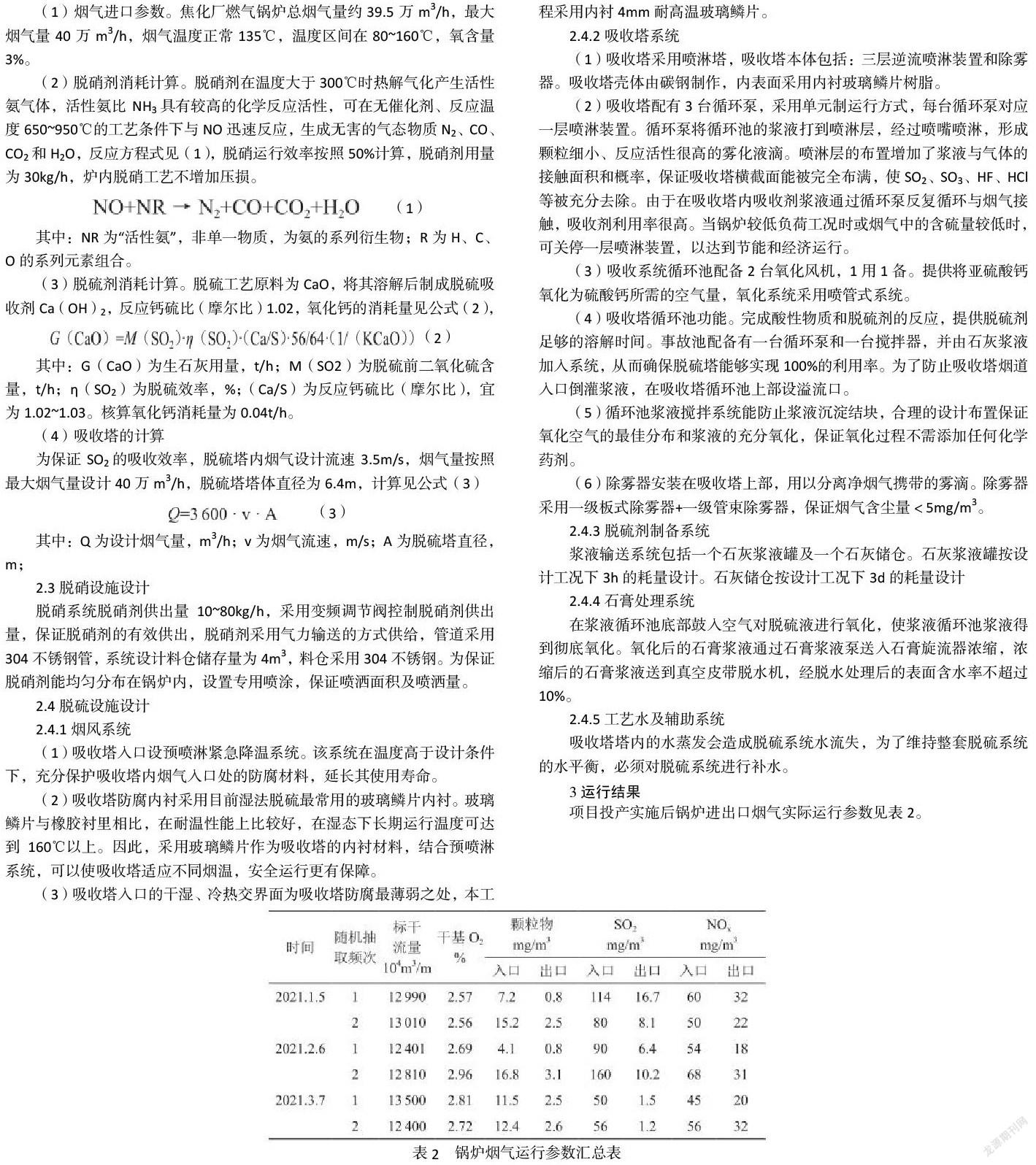

項目投產實施后鍋爐進出口煙氣實際運行參數見表2。

實驗數據表明,通過煙氣超低排放改造后,煙氣中顆粒物、二氧化硫、氮氧化物排放指標達到超低排放標準,運行穩定。

結束語

煙氣超低排放改造后煙氣排放指標穩定,優于排放標準的要求,選用SCR脫硝+石灰石膏法煙氣脫硫技術可實現煙氣的超低排放,此項目的實施為當地的環境改善起積極作用,符合國家節能減排政策,也為此種工藝煙氣超低排放提供了參考借鑒。

參考文獻

[1]孫冰冰,呂建明,吳迪,等.唐鋼中厚板公司燃氣鍋爐煙氣凈化脫硫脫硝工藝選擇與應用[J].冶金能源,2019(4):54-57.