導熱油循環泵機械密封故障分析及處理

趙 雄,劉 榮,劉萬軍,陳海平,于海洋

(中廣核太陽能德令哈有限公司,青海德令哈 817000)

0 引言

槽式光熱電站導熱油循環泵為動力循環系統核心設備,該類型泵輸送介質溫度高,且介質具有較強滲透性及低腐蝕性,該類型泵所配置機械密封及循環系統在國內屬于適配期,無成熟穩定的實際應用范例。目前國內廣泛用于導熱油輸送的離心泵,其運行溫度均在200 ℃左右,而槽式光熱電站配用離心式導熱油輸送泵運行設計溫度最高達293 ℃,因此對泵所配置機械密封及附屬系統運行維護的要求更為嚴苛。因槽式光熱電站導熱油循環泵運行工況的特殊性,該類型泵配置集裝式雙端面機械密封,根據兩年多現場實際運行情況統計,機械密封運行中故障頻率高、運行周期短等問題突出。針對運行、檢修中出現的故障現象進行分析,制定相應的改進方案及預控措施,使機械密封達到正常使用壽命。

1 導熱油循環泵機械密封結構及工作原理

導熱油循環泵屬單級、臥式、中心線支撐離心泵,用于導熱油(聯苯-聯苯醚)的輸送,葉輪為徑向、閉式葉輪,泵體與轉動部分采用集裝串聯雙端面機械密封,泵蓋配置冷卻腔,對軸密封腔體進行冷卻,防止介質在機械密封附近發生汽化。導熱油循環泵運行最高流量3001.5 m3/h,揚程305 m,最高轉速2012 r/min,介質運行溫度293 ℃。

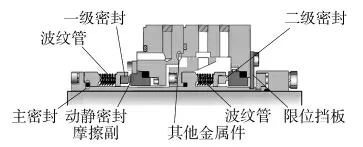

該泵采用的集裝串聯雙端面機械密封的原理與單端面機械密封原理基本相同,都是靠垂直于旋轉軸線的端面(摩擦副)在流體壓力和補償機構彈力的作用以及輔助密封的配合下、保持貼合并相對滑動而構成的防止流體泄漏的裝置(圖1)。工作時,在流體壓力(介質壓力)和彈性元件的彈力等合力的作用下,在密封環的端面產生一個適當的壓緊力,使兩個接觸端面(動環、靜環端面)相互緊密貼合,并在兩端面間維持液膜,達到密封的目的。雙端面機械密封有兩道端面密封,若一級密封失效,二級密封仍然可密封防止泄漏。配置一套外置循環系統,向密封腔內引入封液進行堵封、潤滑和冷卻,循環液同樣使用導熱油,用于沖洗、冷卻摩擦副,改善機械密封工作環境,同時作為一級密封面是否失效的重要檢測手段[1]。

圖1 串聯機械密封結構

雙端面機械密封由兩套摩擦副串聯布置,機封冷卻循環系統的壓力一般比一級密封前的壓力高0.01~0.03 MPa,循環液設計流量15 L/min。當一級密封泄漏時,循環液會進入泵內,確保泵內介質不會外泄。由于循環液進入泵內,循環液系統壓力、液位均降低,可以實現密封的泄漏監測和報警。串聯式機械密封布置方式使密封腔的壓力逐級降低,介質外漏量減少。一級密封采用波紋管連接,可補償及緩沖動環因磨損、軸向串量及振動等原因產生的軸向位移,同時動環隨轉軸一起旋轉時使密封面產生一定的比壓。

2 故障現象及分析

電站配置的3 臺導熱油循環泵投運第一年,連續8 次因機械密封失效發生泄漏使設備退出運行,機械密封最短運行周期甚至未超過1 個月,對電站安全、穩定運行造成較大影響。

2.1 故障現象

2.1.1 內漏

(1)機械密封增壓缸活塞升起,無法判斷增壓缸液位,需人工頻繁啟動補液系統維持。機械密封增壓缸內液位無法維持,說明機封一級密封摩擦副已失效發生微量內漏,增壓缸內循環液流入泵內使增壓缸液位下降,需頻繁補液維持。

(2)在機封冷卻系統投運正常工況下,機封循環液溫度逐漸升高,達到機封最高運行設定溫度(保護動作值80 ℃)。該現象說明一級密封摩擦副失效泄漏量已達到較嚴重程度,泵內高溫導熱油外泄至機封循環液腔室內,超過機封循環液冷卻系統負載而達到溫度限值。

(3)機封循環系統運行壓力不正常下降或與泵入口壓力一致。正常工況下機封循環液壓力高于泵入口壓力0.01~0.03 MPa,在機封摩擦副失效泄漏的情況下,循環液與泵入口壓差則無法維持,壓力呈非正常下降趨勢。

(4)機封配套循環系統流量達不到設計水平(設計流量15 L/min),且流量波動較大。機械密封摩擦副失效情況下,由于增壓缸液位無法維持,機封循環泵發生汽蝕,引起流量的波動。

2.1.2 外漏

(1)導熱油循環泵軸端有導熱油或油氣外泄現象。在二級密封摩擦副失效工況下,系統內導熱油延軸端泄漏或機封檢漏系統排液管路不斷有導熱油漏出。

(2)機封循環系統壓力低于泵入口壓力。二級密封摩擦副失效漏量大,則會使循環液系統壓力無法維持,甚至低于泵入口壓力。

2.2 原因分析

(1)泵運行工況變化引起振動增大。泵運行中由于汽蝕、入口流量不足等非正常運行工況,造成泵軸向推力變大或軸向位移變化,致使動環、靜環密封面出現擠壓、碰撞,密封面碳化硅損傷[2]。

(2)機械密封制造設計因素。機械密封運行中局部卡澀,摩擦副、波紋管等部件發生傾斜,造成摩擦副損壞及波紋管局部開焊及拉裂現象。另外,波紋管是由數層膜片焊接而成,膜片剛度及應力能否滿足設計要求對其使用壽命至關重要,結合機械密封解體檢查情況,波紋管開焊、破裂缺陷是密封失效的一個重要因素。

(3)機械循環系統運行不穩定。根據運行中機封循環泵存在不規律異聲,運行流量達不到設計要求的情況,可判斷機封循環泵存在設計及選型缺陷,致使機封冷卻、潤滑不足,加劇密封失效。

(4)安裝機械密封工藝存在偏差。檢修安裝機械密封定位不準確,形成較大的壓縮量造成摩擦副密封面磨損加劇。同時,泵與電機聯軸器中心偏差大,泵兩側徑向滑動軸承磨損導致中心偏移等因素均會影響機械密封的使用壽命[3]。

3 處理措施

3.1 提高運行工況穩定性

導熱油循環泵為單級離心泵,輸送介質為高溫導熱油,運行中會存在一定的汽蝕現象引起泵體振動;泵啟動初期,泵體各部由于受熱不均產生振動情況也較為明顯。由于機械密封動、靜環密封面材質為碳化硅,泵振動會造成碳化硅結合面的沖擊破損,引起機械密封泄漏,故泵啟動前應充分進行暖泵、排氣等操作,泵運行中加強對濾網前后差壓的關注,防止泵及管路系統運行中振動。運行中加強對機械密封各項參數的監督,重點關注機封溫度,機封循環裝置流量、壓力等參數,規范機封循環系統增壓罐補液操作,防止監控不到位導致的機封損壞[4]。

3.2 內部結構改進

在解體故障機械密封過程中發現機封內波紋管密封卡澀偏斜導致機封內漏。由于卡澀偏斜受力不均等因素造成波紋管產生裂紋(一部分是波紋管本身存在質量問題),對此,由設備制造廠家對波紋管與機械密封連接部位進行了優化改造,消除了機械密封內部卡澀補償量不足的問題。同時,機械密封使用波紋管基本依靠國外進口(國內有少量生產廠家),在機械密封修復過程中,對國外某公司生產波紋管與國產波紋管進行對比使用,由于焊接工藝方面差異,進口配件使用壽命明顯優于國產配件,從安全性能方面考慮建議機封修復盡量使用進口原廠配件。

3.3 冷卻循環系統優化。

機封外置冷卻循環系統配置2 臺磁力泵(1 用1 備),運行初期流量在5~8 L/min(設計15 L/min),未達到設計要求,對機械密封摩擦副的冷卻潤滑效果不良。經對磁力泵加裝變頻器改造后,機封循環泵流量逐步達到15 L/min,機械密封超溫現象得到一定改善。但在運行中又發現增壓罐補液系統運行不穩定,存在機封循環系統流量不穩定、壓力波動等因素,對機械密封使用壽命造成一定影響,通過調整優化系統排氣方式,減少磁力泵內部汽蝕的方式使該問題得以解決。

3.4 提高機械密封檢修安裝水平

機械密封檢修安裝過程嚴格執行檢修工序工藝,對泵聯軸器中心、軸承間隙、機械密封定位等工序嚴格按照設計參數控制,防止由于檢修安裝工藝不良導致的機封壽命縮短。

4 結語

針對導熱油循環泵集裝機械密封運行中頻繁發生密封失效的問題,通過提高運行工況穩定性,對機封內部結構進行改進,優化機封冷卻循環系統,提高檢修工藝水平等一系列措施,該類故障近1 年內僅出現一次,達到設備使用正常水平,使設備運行的安全性、穩定性、經濟性得到有效保障。