某型發動機球形環熒光磁粉檢測研究

譚武菲 孫莎莎 黃偉棟

摘要:某型發動機球形環工作在高溫環境下,表面銹蝕情況較為嚴重,需要整機換新或整機探傷。為提高裝備修理保障能力,自制了球形環等產品。通過對大修件及自制件熒光磁粉探傷情況進行統計,并根據探傷六因素進行分析,以確定探傷環節可能造成漏探或過判的原因,制定有效的改進措施,對保障球形環修理質量具有重要意義。

關鍵詞:球形環;熒光磁粉;檢測;裂紋;自制件

Keywords:spherical ring;fluorescent magnetic particle;detection;crack;self-made parts

0 引言

某型發動機球形環因工作于高溫環境中,表面銹蝕情況較為嚴重,需要整臺報廢或整臺探傷。為提高裝備修理能力,自制了球形環等產品,因自制件產品與大修產品送探時表面差異較大,為提高自制件球形環熒光磁粉探傷能力,保證產品修理質量,確保產品不漏探或不過判,需準確查找檢測環節可能存在的問題,并制定可行的改進和預防措施。

本文通過對球形環自制件的人員配置、工裝設備、物資器材、工藝文件、生產環境、測量設備等因素進行分析,確定磁粉檢測環節可能造成漏探或過判的因素,以達到提高故障檢測準確率的目的。

1 大修件及自制件球形環探傷故障統計分析

球形環探傷方法有熒光磁粉檢測、濕法、連續法。為掌握熒光磁粉檢測結果的準確性及可靠性,分別對大修件及自制件球形環探傷故障進行統計,統計數據可作為總體趨勢判定的參考。

1.1 大修件球形環探傷情況統計

球形環在大修時報廢率較高,故障率為17%~100%。

金相分析結果顯示,磁痕顯示為過載造成,表1列舉了2017—2020年部分發動機球形環探傷情況。

抽取2020年報廢的4件球形環進行金相分析,顯示結果均為裂紋。

1.2 自制件球形環探傷情況統計

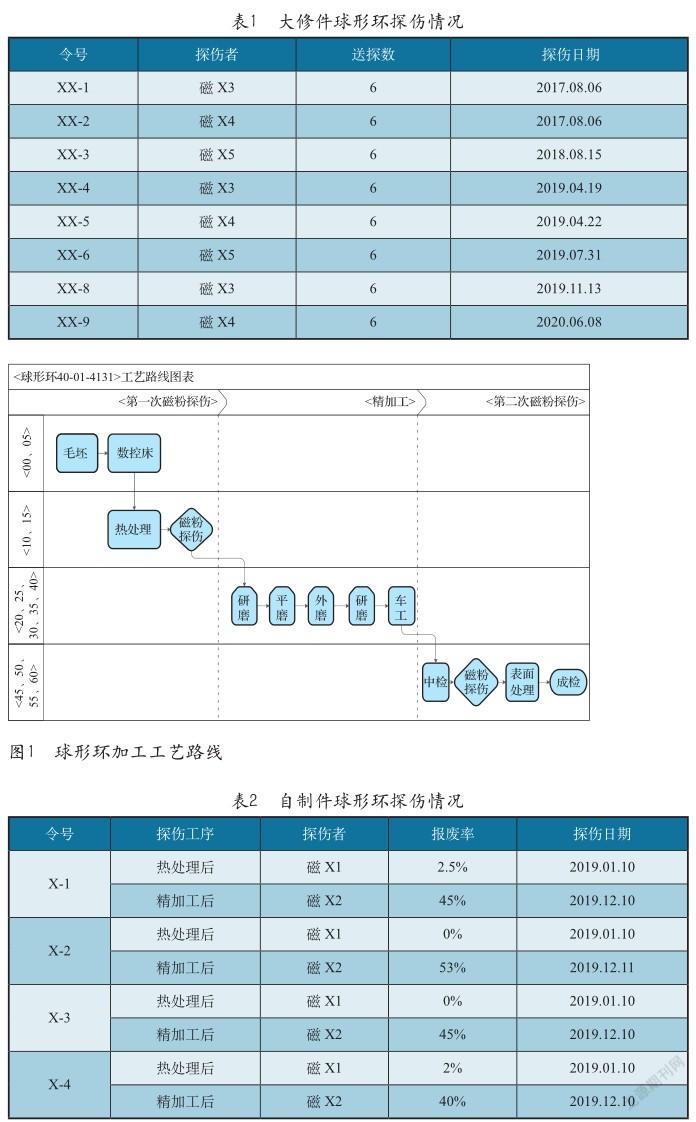

自制件球形環一共送探2次(見圖1),分別為熱處理后探傷及精加工后再次探傷。因球形環材料為9Cr18,這種材料達到熱處理HRC55-60硬度易產生裂紋,故提前進行一次磁粉探傷,以保證后續工序前的產品質量。第二次送探在磨削精加工后,因磨削容易產生裂紋。兩次磁粉檢測送探可以更好地保證產品質量,提高工作效率。

相比第一次熱處理后探傷,球形環精加工后的第二次送探報廢率較高,報廢率為40%~53%,如表2所示。

針對精加工球形環故障顯示,金相分析9個有貫穿性細淺痕的球形環(見表3),發現僅1件球形環存在萌生于小缺口的裂紋,后加倍取樣發現多個球形環內表面有小缺口,但未發現缺口萌生裂紋的現象。

從金相結果可知,在黑光燈下磁痕顯示的材料不連續處并非全部為裂紋,部分顯示為劃痕,說明熒光磁粉檢測存在過判的情況。

2 六因素技術分析

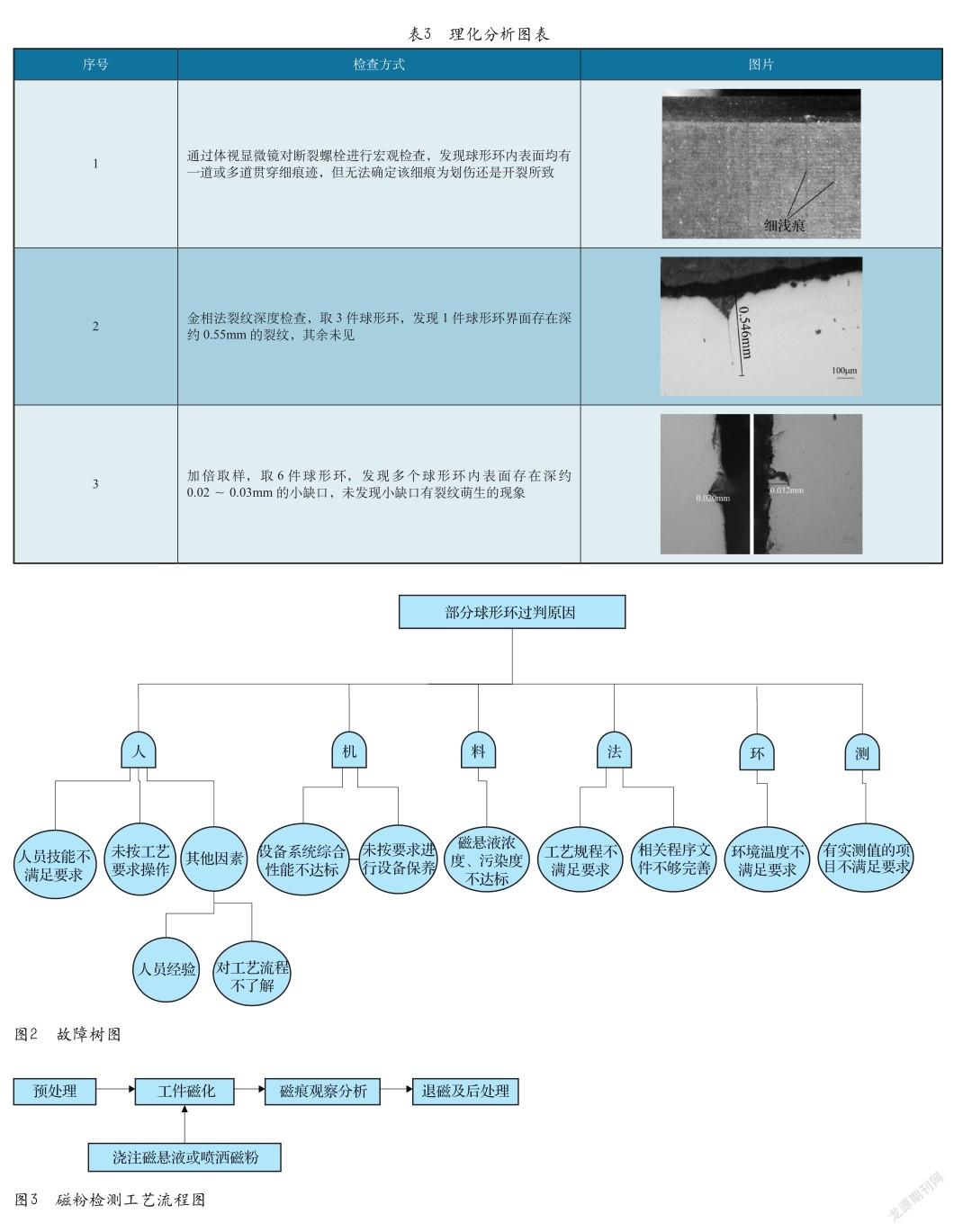

根據部分自制件球形環故障過判現象,繪制故障樹(見圖2)。對部分球形環過判原因從每個底事件進行分析、排查。

2.1 人員配置排查

經查,磁粉操作者均取得專業要求的磁粉檢測II級證,同時取得廠內磁粉檢測資格授權,符合人員資質要求。

返工序檢查時,按照磁粉檢測專業工藝規程,由技術員挑選6個樣品,觀察5位操作者磁粉檢測自制件球形環劃痕(10件)及大修件球形環裂紋(10件)整個工藝流程,工藝流程如圖3所示。

針對自制件球形環劃痕,其中1位操作者判斷為裂紋,沒有進一步在放大鏡下進行觀察即自行判廢。操作者對自制件球形環工藝流程不了解,對待研磨、平磨、外磨等工序冷加工產生的劃痕判斷不正確,這類冷加工產生的劃痕其磁粉表現為聚集較濃且清晰可見,產生部位及磁痕堆積形態與裂紋十分相似,操作者未對顯示進行分析。

2.2 工裝設備排查

檢查磁粉探傷機系統綜合靈敏度以及退磁機磁場強度均達標,檢查磁粉探傷機及退磁機設備維護規程及設備使用完好情況均符合要求,此因素可排除。

2.3 物資器材排查

工藝要求每班進行磁懸液濃度及磁懸液污染度測定,磁懸液濃度應為0.1~0.3mL/100mL,磁懸液污染物體積應不超過磁粉體積的30%。檢查2019年11~12月的磁粉探傷質量控制記錄中磁懸液濃度及污染度,均在要求范圍內,符合工藝要求。經調查,磁懸液各指標均滿足規定要求,此因素可排除。

2.4 工藝文件排查

在返工序磁粉探傷檢查中,檢查工藝文件對磁粉檢測的操作過程有詳細說明,過程須控制的相關參數明確、清晰,工藝具有可操作性。經調查,工藝文件能滿足生產現場要求,此因素可排除。

因球形環材料9Cr18高碳高鉻馬氏體不銹鋼具有高硬度性能,在檢查零備件制造車間精加工過程中,發現球形環在經過研磨、平磨、外磨、車工等工序后,部分球形環轉接角R處會出現帶有深度的劃痕,影響后期探傷質量,對探傷結果的準確性有一定的干擾。

2.5 生產環境排查

對球形環磁粉探傷生產現場進行檢查,暗室內配有空調,生產環境滿足作業要求,溫度均高于15℃。檢查2019年12月10日、2019年12月11日的磁粉探傷質量控制記錄,溫度分別為22℃、23℃。

經調查,生產現場滿足環境要求,此因素可排除。

2.6 測量設備排查

操作中所用測量設備為磁強計、標準試塊、自動量程照度計、紫外輻照計、特斯拉計和電流瞬時校正儀,這些設備均進行了計量檢定并在有效期內,符合要求。

經調查,測量設備符合要求,此因素可排除。

3 分析結論

目前進行熒光磁粉檢測的球形環分為大修件和自制件,因產品表面狀態差異較大,對磁痕顯示需做進一步分析:大修件球形環工作環境溫度高,使用后可能產生裂紋,裂紋形態較明顯,檢測結果正確性高;自制件球形環經精加工后,產品表面冷加工劃痕顯示與裂紋十分相似,影響探傷正確性,易導致過判。因此,該故障的發生原因有4個因素,一是自制件球形環部分表面存在劃傷與裂紋磁粉顯示形態相似,易造成過判;二是探傷產品技術員主動作為不夠,服務一線意識不強,未及時發現操作人員此類問題;三是部分操作者技術技能低,理論知識水平不足,對工藝流程的理解不夠深入;四是部分操作者操作習慣不良,隨意將待判定產品放置于報廢箱。

4 采取措施

4.1 加強問題反饋機制

自制件球形環在生產過程中可能會存在劃傷現象,操作者在接收球形環進行熒光磁粉檢測時,如發現此類批次性故障,應及時告知技術人員,通知制造單位進行技術改進,有效管控以防止劃傷件流入探傷工序。

4.2 完善相關程序文件

完善本單位管理文件,要求“所有缺陷顯示、缺陷信號應按工藝規程要求進行評定,對有疑問的缺陷顯示和缺陷信號應復檢。無法判斷時,由無損檢測技術人員處理,并簽字確認”。鼓勵全體技術人員更好服務于生產一線,及時發現現場存在問題。

4.3 編制《典型故障件圖片冊》

磁粉檢測磁痕顯示種類多,部分顯示難以判斷,針對這類問題,收集各類探傷專業故障件顯示圖片,積累成冊,用作學習材料,積累實際經驗。

4.4 改善操作習慣

操作者如發現有疑問的顯示和缺陷信號時,應將涉及同類顯示的產品置于密封袋并標記批次號、產品數量,待技術員準確判斷后再決定是否報廢,不得未等問題處理完就將產品隨意擱置于廢品箱中,造成過判產品被丟棄浪費,影響后續生產效率。

5 結束語

1)自制件球形環在經過精加工后,磁痕顯示較明顯,需進行進一步判斷;

2)大修件球形環經過高溫工作且工作時間長,磁痕顯示以裂紋為主;

3)對故障率較高的自制件球形環應重點檢查,無法判斷時應立即上報主管技術人員;

4)對于待判斷產品應標記批次號及數量,合理放置,待技術人員準確判定后再進行后續工作。

參考文獻

[1] GJB 2028A-2007 磁粉檢測[S]. 2007.

[2]美國無損檢測手冊[M]. 上海:上海世界圖書出版公司,1994.

作者簡介

譚武菲,工程師,主要從事飛機發動機故障查處及分析工作。

孫莎莎,工程師,主要從事飛機發動機故障查處及分析工作。

黃偉棟,工程師,主要從事飛機發動機故障查處及質量管理工作。