某型發(fā)動機前機匣殼體安裝座邊緣點焊處裂紋修理研究

孫雷 蔡元鋼 寧永飛

摘要:通過查找前機匣故障原因,再應(yīng)用從故障件結(jié)構(gòu)、材料焊接性能、焊接應(yīng)力與變形、無損檢測方法選擇等方面分析的方法,對發(fā)動機前機匣殼體安裝座邊緣點焊處裂紋修理進行了研究,結(jié)果表明修理流程滿足產(chǎn)品修復要求,可以確保產(chǎn)品的修理質(zhì)量。

關(guān)鍵詞:前機匣;點焊;裂紋;修理

Keywords:front casing;spot welding;crack;repair

0 引言

截止2017年12月,某型發(fā)動機前機匣殼體安裝座邊緣點焊處裂紋共發(fā)生2起,這種情況對發(fā)動機的安全運行構(gòu)成嚴重威脅。為了查找故障原因,從故障件結(jié)構(gòu)、材料焊接性能、焊接應(yīng)力與變形、無損檢測方法選擇等方面進行分析,制定了具體的修理流程和措施,并完成了相應(yīng)的試驗驗證,可確保產(chǎn)品修理質(zhì)量。

1 故障原因分析

某型發(fā)動機前機匣由殼體、前支承及第一級整流葉片組成,如圖1所示。前機匣殼體是由鍛件經(jīng)機械加工后成型的薄壁件,分為前半部、后半部兩部分,通過滾焊連接成為一個整體。第一級整流葉片的外端通過點焊焊接在前機匣內(nèi)壁上,內(nèi)端(帶接耳)由螺栓固定在前支承座上。其中,前支點回油泵安裝座點焊在前機匣外部殼體上,第5號空心葉片安裝在同位置的前機匣內(nèi)部,前支點回油泵安裝座和第5號空心葉片內(nèi)插有傳動軸,用來傳動低壓轉(zhuǎn)子轉(zhuǎn)動傳感器、前軸承滑油回油泵和主燃油泵低壓轉(zhuǎn)子轉(zhuǎn)速調(diào)節(jié)器的離心飛重。前支承以精密螺栓固定于第一級整流葉片內(nèi)的安裝板凸耳上。

由于裂紋只產(chǎn)生在前機匣殼體安裝座的一側(cè),因此判斷形成裂紋的主要原因:一是安裝座安裝時受力,導致前機匣殼體裂紋;二是發(fā)動機使用過程中前機匣不斷振動(受交變應(yīng)力),加速了缺陷的擴展。前機匣襯板點焊處裂紋如圖2、圖3所示。

2 修理條件分析

2.1 故障件結(jié)構(gòu)分析

前機匣裂紋部位的厚度較薄,為1.5±0.1mm,鎢極氬弧焊時,采用小電流,控制熱輸入量,以減小變形。

2.2 材料焊接性能分析

該型發(fā)動機前機匣前半部和后半部的材料均為1Cr11Ni2W2MoV,襯板材料為Cr17Ni2。查閱《航空工程材料手冊:結(jié)構(gòu)鋼、不銹鋼》,1Cr11Ni2W2MoV和Cr17Ni2材料可用各種焊接方法焊接,焊后需消除焊接應(yīng)力。

2.3 焊接應(yīng)力與變形分析

從前機匣結(jié)構(gòu)來分析,需取下第5號空心葉片和襯板后才能從內(nèi)部對裂紋部位進行氬弧焊接,焊接時整個前機匣殼體由其余35片葉片進行支承。分析認為,裂紋部位的局部焊接對其變形影響較小。

焊接不可避免地會產(chǎn)生焊接殘余應(yīng)力,為消除焊接殘余應(yīng)力,采用了超聲波振動時效法。超聲波振動時效去焊接應(yīng)力方法已在燃燒室外套和擴散器上得到了很好的應(yīng)用。

2.4 無損檢測方法的選擇分析

對于射線檢測來說,前機匣焊修位置結(jié)構(gòu)復雜,外面為點焊的前支承回油泵安裝座,安裝座有多個階梯,厚度變化的部位正好覆蓋焊接修復位置,直接影響缺陷的檢出,故前機匣焊縫檢測方法不能選擇射線檢測法。

技術(shù)條件中均要求對大修的前機匣進行熒光探傷,探傷部位為機匣內(nèi)腔、葉片進排氣邊、葉片型面及其安裝板的轉(zhuǎn)接半徑處,不允許有裂紋、穿透性疏松、折疊、夾雜。查閱GJB 2367A-2005《滲透檢測》第5.8.1條要求“滲透檢驗工序一般應(yīng)安排在焊接、熱處理、校形、磨削、機械加工等工序完成之后,吹砂、噴丸、拋光、陽極化、涂層和電鍍等工序進行之前”,說明熒光探傷和著色探傷均可滿足前機匣焊縫的無損檢測要求,且成本低,著色探傷還便于原位探傷操作。

因此,為保證前機匣裂紋定位、前機匣主體裂紋焊修后的焊縫質(zhì)量、襯板焊接后的焊縫質(zhì)量,決定采用熒光探傷方法進行控制。為保證發(fā)動機工試后焊縫的質(zhì)量,決定采用原位著色探傷方法進行保障。

3 修理措施

3.1 取下襯板

將前機匣分下前支承和空心葉片后,用電火花去除襯板的焊點,取下襯板,對殼體裂紋部位進行處理。

3.2 熒光探傷

熒光探傷確定裂紋具體位置并標記,便于修復。

3.3 測同心度

將前機匣裝上空心葉片和前支承,測同心度,待焊接部位對應(yīng)的同心度數(shù)值也要一并記錄。焊前測同心度數(shù)值見表1。

3.4 焊前預處理

將前機匣分下前支承和空心葉片后,再裝上前支承。對裂紋處開槽,打磨前機匣待焊處、電火花殘留焊點和襯板電火花殘留至平整,呈金屬光澤,如圖4所示。

3.5 焊接修復裂紋

對裂紋開槽處進行焊接,焊時背面通氬氣保護,分兩段焊。焊后檢查,焊縫不允許存在裂紋等缺陷。焊接參數(shù)見表2,焊接修復裂紋后的前機匣如圖5所示。

3.6 前機匣超聲波振動時效去應(yīng)力

焊后對焊縫部位進行超聲波振動時效去應(yīng)力,打磨前機匣內(nèi)外表面焊縫與基體齊平,超聲波振動參數(shù)為:空載電流1.6~1.9A;沖擊針為圓頭;處理速度30mm/min。

3.7 熒光探傷

對修復的焊縫進行熒光探傷,確保焊縫質(zhì)量。

3.8 焊接襯板

將襯板上的電火花殘留部分打磨干凈,焊接襯板,焊時背面通氬氣保護。焊接參數(shù)與焊接機匣時一致。

3.9 襯板焊縫超聲波振動時效去應(yīng)力

對襯板焊縫部位進行超聲波振動時效去應(yīng)力,打磨前機匣及襯板內(nèi)外表面焊縫與基體齊平,分下前支承。超聲波振動參數(shù)與上述參數(shù)一致。焊接去應(yīng)力并打磨后的襯板如圖6所示。

3.10 熒光探傷

對焊縫及前機匣進行熒光探傷。

3.11 測同心度

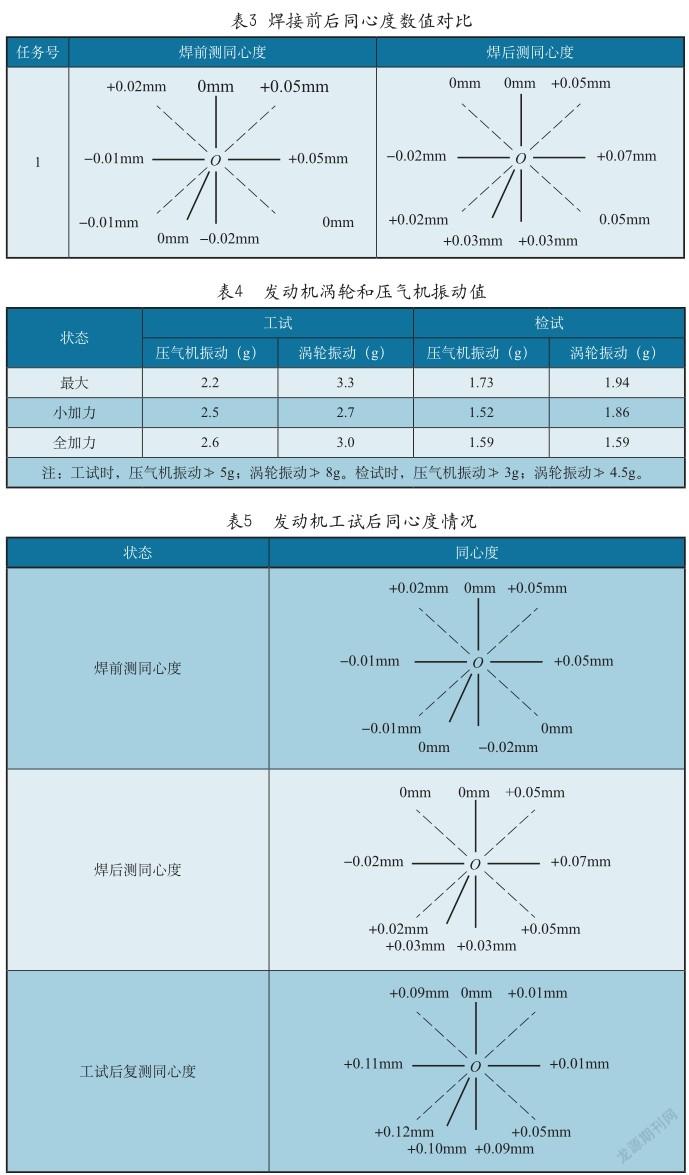

裝配空心葉片及前支承,測量同心度,焊接部位對應(yīng)的同心度數(shù)值也一并記錄。焊前與焊后測同心度對比數(shù)值見表3。

3.12 試驗驗證

驗證試車后前機匣焊接修復情況、同心度及對發(fā)動機試車參數(shù)的影響,驗證工藝流程為:工廠試車→測同心度→著色探傷→檢驗試車。

對焊接修復的前機匣進行裝機工試,記錄渦輪和壓氣機的振動值,對焊接位置復測同心度,對焊接修復的部位進行除漆并著色探傷,檢查焊縫質(zhì)量,探傷合格后重新噴漆,對前機匣進行裝機檢試,記錄渦輪和壓氣機的振動值。工試和檢試時測量的發(fā)動機壓氣機和渦輪振動值見表4,工試后復測同心度見表5。

經(jīng)驗證,發(fā)動機工試時、檢試時,三個狀態(tài)的壓氣機和渦輪振動值均合格,滿足工藝要求;且經(jīng)著色探傷的焊縫質(zhì)量良好,未發(fā)現(xiàn)裂紋等缺陷;工試后復測同心度無異常變化。

4 結(jié)論

通過查找前機匣故障原因,再從故障件結(jié)構(gòu)、材料焊接性能、焊接應(yīng)力與變形、無損檢測方法選擇等方面進行分析,制定出取下襯板、熒光探傷、測同心度、裂紋處開槽、焊接修復裂紋、超聲波振動時效去應(yīng)力、熒光探傷、焊接襯板、超聲波振動時效去應(yīng)力、熒光探傷、測同心度等修理步驟,經(jīng)過試驗驗證,確保產(chǎn)品修理質(zhì)量合格。

參考文獻

[1] 鄧華舟. 殲七、殲八型飛機發(fā)動機構(gòu)造[Z]. 空軍第一航空學院,1996.

[2] 斯重遙,等. 焊接手冊:材料的焊接2[M]. 北京:機械工業(yè)出版社,1992.

[3] 顏鳴皋,等. 航空工程材料手冊:結(jié)構(gòu)鋼、不銹鋼[M]. 北京:中國標準出版社,2001.

[4] 宮潤理,等. 滲透檢驗[S]. 國防科工委軍標出版發(fā)行部,2005.